一种模块化安装的无叶风扇的制作方法

一种模块化安装的无叶风扇

1.【

技术领域

】

2.本实用新型涉及无叶风扇领域,特别是一种模块化安装的无叶风扇

。

3.【

背景技术:

】

4.无叶风扇作为新兴的风扇,与传统的电风扇相比,无叶风扇具有低噪声和安全性好等特点

。

5.为此公开号为

cn218913240u

的实用新型专利公开一种无叶风扇的底座

、

底座组件及无叶风扇,所述底座包括一体注塑成型的筒状主体,所述筒状主体的前后两侧壁被构造为底座的前后外观面,所述筒状主体的顶部被构造为适于支撑安装风扇的风道组件的风道支撑部

。

本技术提供的风扇底座通过注塑一体成型的设置,既实现支撑机头的风道组件,同时还集成了底座的前后外观面,整体强度好,装配简单,同时还消除了常规多个零件组装设置所带来的表面缝隙缺陷,外观更美观,有效地解决了现有的风扇底座采用组装式的受力支撑架体结构装配复杂,成本高,外观差的问题

。

6.上述专利存在以下问题:其在底座左右侧面的设置四个第一螺钉孔,装配时在四个第一螺钉孔中穿过四颗螺钉固定在风道组件的第一螺钉配合孔上,完成风道组件与底座的固定装配,需要使用到的螺丝数量众多,螺丝安装麻烦,拆装时需逐一拧动,降低了拆装的效率,拆装检修

、

清洁和调试不方便

。

7.因此现有技术并不能满足我们的需要

。

8.【

技术实现要素:

】

9.为解决上述问题,本实用新型提供一种安装牢固的模块化安装的无叶风扇

。

10.为实现上述目的,本实用新型提供如下技术方案:

11.一种模块化安装的无叶风扇,包括底座

、

基座本体和机头,所述底座和基座本体固定连接在一起,所述机头的下端设置有第二连接柱,所述基座本体包括外壳,所述外壳上设置有弧形导向槽,所述弧形导向槽两端分别设置有第一位置a处和第二位置b处,在所述第二位置b处设置有装配后与所述第二连接柱相对准的螺孔,所述基座本体和机头通过螺栓固定连接在一起,装配时所述第二连接柱先插入至所述弧形导向槽内的第一位置a处,旋转所述机头以使所述第二连接柱移动至所述第二位置b处,所述第一位置a与所述外壳的轴心之间的距离

d1

大于所述第二位置b与所述外壳的轴心之间的距离

d2

使得所述第二连接柱位于所述第二位置b处时所述弧形导向槽对所述第二连接柱形成夹持力

。

12.作为优选实施方式,进一步限定为:所述外壳上还设置有至少一个凸起件,所述机头上设有与所述凸起件配合以限制所述所述机头沿基座本体轴向方向移动的卡钩,连接时将所述第二连接柱从第一位置a处旋转至所述第二位置b处使得所述凸起件与所述卡钩配合

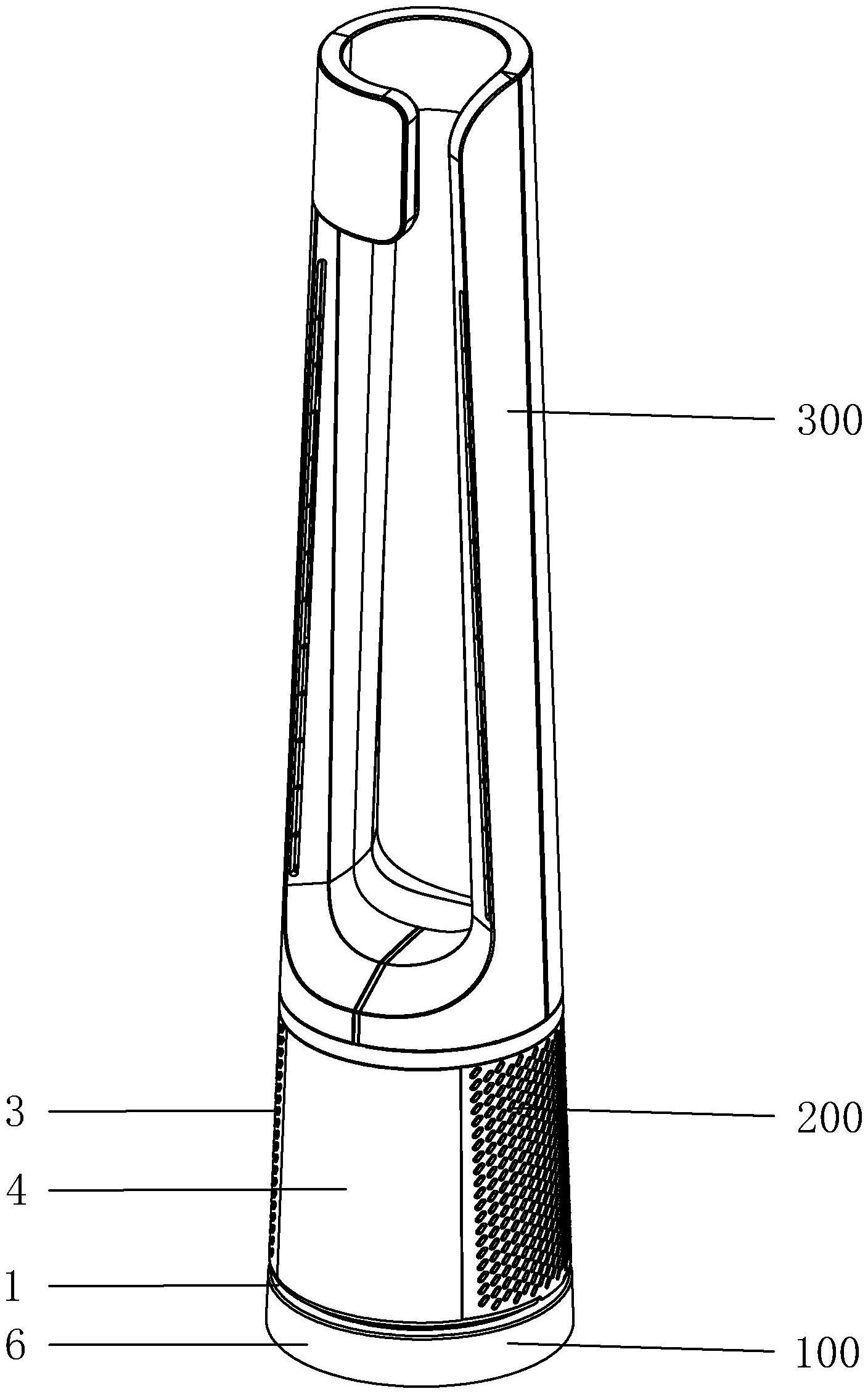

。

13.作为优选实施方式,进一步限定为:所述外壳上还设置有滤网以及容纳所述滤网的进风腔,所述滤网可拆卸的封闭在进风腔上,所述滤网上端设有若干个挡板卡扣,所述滤网下端设有第一磁吸部,所述进风腔的上侧设有与挡板卡扣相适配的挡板卡槽,所述进风腔的下侧还设有与第一磁吸部相适配的第二磁吸部

。

14.作为优选实施方式,进一步限定为:所述第一磁吸部配置为设置在所述滤网上的第一安装腔以及设置在所述第一安装腔内的磁铁或吸铁物,所述第二磁吸部配置为设置在所述外壳上的第二安装腔以及设置在所述第二安装腔内的吸铁物或磁铁

。

15.作为优选实施方式,进一步限定为:所述第一安装腔和第二安装腔的开口分别朝下设置,所述磁铁或吸铁物与所述第一安装腔过盈配合,所述吸铁物或磁铁与所述第二安装腔过盈配合,装配后所述连接件盖合在所述第二安装腔的开口处

。

16.作为优选实施方式,进一步限定为:所述滤网上还设置有导向柱,所述进风腔的下侧还设有装配时供所述导向柱插入的插槽

。

17.作为优选实施方式,进一步限定为:所述导向柱的前端设置有导向斜面

。

18.作为优选实施方式,进一步限定为:所述底座还包括座体,所述连接件转动设置在所述座体上,所述底座内设置有用于驱动所述连接件相对所述座体发生转动的驱动组件

。

19.作为优选实施方式,进一步限定为:所述驱动组件包括固定设置在所述座体上的电机

、

连杆组件以及偏心设置在所述连接件上的固定轴,所述连杆组件的一端与所述电机的输出轴连接,所述连杆组件的另一端与所述固定轴连接,所述电机的带动所述连杆组件运动以使所述连接件相对所述座体转动

。

20.作为优选实施方式,进一步限定为:装配后所述电机的输出轴朝上设置

。

21.本实用新型的有益效果是:本实用新型采用弧形导向槽和螺栓的组合的方式对所述基座本体和机头进行固定,由于所述第二连接柱旋转至所述第二位置b处时所述弧形导向槽对所述第二连接柱形成夹持力,因此只需使用一颗螺栓即可将基座本体和机头稳定的固定在一起,减少了螺丝的使用,简化了安装步骤,提高拆装的效率,拆装检修

、

清洁和调试方便快捷

。

22.【

附图说明

】

23.图1是本实用新型的第二连接柱在第二位置b处结构示意图;

24.图2是本实用新型的第二连接柱在第一位置a处结构示意图;

25.图3是本实用新型的分解示意图之一;

26.图4是本实用新型的分解示意图之二;

27.图5是本实用新型的部分剖视图;

28.图6是图5中a的放大示意图;

29.图7是图5中b的放大示意图;

30.图8是本实用新型的横向剖视图;

31.图9是图8中c的放大示意图;

32.图

10

是图8中d的放大示意图;

33.图

11

是图8中e的放大示意图;

34.图

12

连接件的结构示意图;

35.图

13

是风机的结构示意图;

36.图

14

是滤网的结构示意图;

37.图

15

是外壳的结构示意图;

38.图

16

是外壳的俯视图

。

39.【

具体实施方式

】

40.以下结合附图和具体实施方式对本实用新型作进一步详细说明:

41.如附图1至附图

16

所示,一种模块化安装的无叶风扇,包括底座

100、

基座本体

200

和机头

300

,所述底座

100

和基座本体

200

固定连接在一起,所述机头

300

的下端设置有第二连接柱

51

,所述基座本体

200

包括外壳4,所述外壳4上设置有弧形导向槽

40

,所述弧形导向槽

40

两端分别设置有第一位置a处和第二位置b处,在所述第二位置b处设置有装配后与所述第二连接柱

51

相对准的螺孔

42

,所述基座本体

200

和机头

300

通过螺栓固定连接在一起,装配时所述第二连接柱

51

先插入至所述弧形导向槽

40

内的第一位置a处,旋转所述机头

300

以使所述第二连接柱

51

移动至所述第二位置b处,所述第一位置a与所述外壳4的轴心之间的距离

d1

大于所述第二位置b与所述外壳4的轴心之间的距离

d2

使得所述第二连接柱

51

位于所述第二位置b处时所述弧形导向槽

40

对所述第二连接柱

51

形成夹持力,本技术采用弧形导向槽

40

和螺栓的组合的方式对所述基座本体

200

和机头

300

进行固定,由于所述第二连接柱

51

旋转至所述第二位置b处时所述弧形导向槽

40

对所述第二连接柱

51

形成夹持力,因此只需使用一颗螺栓即可将基座本体

200

和机头

300

稳定的固定在一起,减少了螺丝的使用,简化了安装步骤,提高拆装的效率,拆装检修

、

清洁和调试方便快捷

。

42.更进一步来说,所述第二连接柱

51

靠近所述基座本体

200

,所述第二连接柱

51

设计较短,增强所述第二连接柱

51

的连接强度,减少了螺丝的使用数量的同时,还兼顾所述基座本体

200

和机头

300

之间的牢固性

。

43.如附图1至附图

4、

附图8至附图

11

和附图

15

至附图

16

所示,在本实施例中,所述外壳4上还设置有至少一个凸起件

46

,所述机头

300

上设有与所述凸起件

46

配合以限制所述所述机头

300

沿基座本体

200

轴向方向移动的卡钩

52

,连接时将所述第二连接柱

51

从第一位置a处旋转至所述第二位置b处使得所述凸起件

46

与所述卡钩

52

配合

。

在旋转所述机头

300

以使所述第二连接柱

51

与所述螺孔

42

对准的同时,还顺带将所述凸起件

46

与所述卡钩

52

配合,所述凸起件

46

与所述卡钩

52

的配合可以限制所述所述机头

300

沿基座本体

200

轴向方向移动,在加上所述螺孔

42

中锁入的一个螺栓,进一步增强所述基座本体

200

和机头

300

之间连接的稳固性,减少了螺丝的使用,简化了安装步骤,提高拆装的效率,拆装检修

、

清洁和调试方便快捷

。

44.更进一步来说,所述底座

100

包括连接件1,所述基座本体

200

内设置有风机2,所述连接件1上设置有用于与所述风机2连接的第一连接柱

11

,当所述风机2与第一连接柱

11

连接时所述底座

100

和基座本体

200

固定连接在一起

。

更进一步来说,所述第一连接柱

11

上设置有连接孔

111

,所述风机2上设置有用于与所述第一连接柱

11

连接的第三连接柱

21

,所述第三连接柱

21

上套设有第一减震垫8,所述第三连接柱

21

通过所述第一减震垫8与所述第一连接柱

11

配合连接

。

所述第一连接柱

11

上还卡设有第二减震垫9,所述第二减震垫9设置有装配后插设在所述连接孔

111

内的插入部

91

以及抵在所述第一连接柱

11

外侧端面的翻边

92。

所述第三连接柱

21

包括柱本体

211

和在所述柱本体

211

的自由端一体成型有比所述柱本体

211

直径小且与所述柱本体

211

同轴心的插柱体

212

,所述第一减震垫8套设在所述插柱体

212

上,装配时螺栓分别穿过第二减震垫

9、

第一减震垫8后与所述第三连接柱

21

螺纹连接

。

所述第一减震垫8可以快速地完成装配,且能起到很好的紧配

、

减震效果,减少无叶风扇使用时产生的震动

、

噪音,提高用户的使用体验

。

45.如附图1至附图

4、

附图8至附图

11

和附图

14

至附图

16

所示,在本实施例中,所述外

壳4上还设置有滤网3以及容纳所述滤网3的进风腔

41

,所述滤网3可拆卸的封闭在进风腔

41

上,所述滤网3上端设有若干个挡板卡扣

31

,所述滤网3下端设有第一磁吸部

32

,所述进风腔

41

的上侧设有与挡板卡扣

31

相适配的挡板卡槽

43

,所述进风腔

41

的下侧还设有与第一磁吸部

32

相适配的第二磁吸部

44。

所述滤网3可拆卸连接在所述基座本体

200

上,不易脱落,采用磁吸和卡扣的连接方式,拆装时无需使用其他工具,简化了拆装的复杂程度,大大提高了拆装的效率,相比于现有技术的弹性卡扣连接,磁吸和卡扣的连接方式可以在频繁的拆装中,保证所述滤网3不易出现损坏,可靠性更好,并且所述滤网3安装牢固,方便进行拆装检修

、

清洁和调试,便于用户更换滤网耗材,安装后表面也看不到螺丝,整个塔扇外周没有一颗螺丝露出,美化了产品,方便对产品外表做更好的设计,提高了用户的使用体验

。

46.如附图1至附图

4、

附图8至附图

11

和附图

14

至附图

16

所示,在本实施例中,所述第一磁吸部

32

配置为设置在所述滤网3上的第一安装腔

321

以及设置在所述第一安装腔

321

内的磁铁

322

或吸铁物,所述第二磁吸部

44

配置为设置在所述外壳4上的第二安装腔

441

以及设置在所述第二安装腔

441

内的吸铁物

442

或磁铁

。

所述第一安装腔

321

和第二安装腔

441

的开口分别朝下设置,所述磁铁

322

或吸铁物与所述第一安装腔

321

过盈配合,所述吸铁物

442

或磁铁与所述第二安装腔

441

过盈配合,装配后所述连接件1盖合在所述第二安装腔

441

的开口处

。

过盈配合的连接方式,方便磁铁

322

和吸铁物

442

的拆装,磁铁

322

和吸铁物

442

不易脱落,所述连接件1盖合在所述第二安装腔

441

的开口处进一步的避免吸铁物

442

在使用

、

运输时掉落,结构简单,设计巧妙

。

47.如附图1至附图

4、

附图8至附图

11

和附图

14

至附图

16

所示,在本实施例中,所述滤网3上还设置有导向柱

33

,所述进风腔

41

的下侧还设有装配时供所述导向柱

33

插入的插槽

45。

所述导向柱

33

的前端设置有导向斜面

。

所述导向柱

33

和插槽

45

的设计,不仅对所述滤网3的安装起定位的作用,而且在安装后在竖直方向和水平方向上对所述滤网3进行固定,避免所述滤网3脱落,同时在安装时,在向所述插槽

45

中插入所述导向柱

33

时,由于所述导向柱

33

的前端设置有导向斜面,因此所述导向柱

33

插入插槽

45

后,所述滤网3自动向上对齐,且所述卡扣

31

插设在挡板卡槽

43

内,防止所述滤网3脱落

。

48.如附图1至附图

13

所示,在本实施例中,所述底座

100

还包括座体6,所述连接件1转动设置在所述座体6上,所述底座

100

内设置有用于驱动所述连接件1相对所述座体6发生转动的驱动组件

7。

所述驱动组件7包括固定设置在所述座体6上的电机

71、

连杆组件

72

以及偏心设置在所述连接件1上的固定轴

73

,所述连杆组件

72

的一端与所述电机

71

的输出轴连接,所述连杆组件

72

的另一端与所述固定轴

73

连接,所述电机

71

的带动所述连杆组件

72

运动以使所述连接件1相对所述座体6转动

。

装配后所述电机

71

的输出轴朝上设置

。

所述连接件1和所述座体6同轴连接,所述电机

71

的输出轴转动时,带动所述连杆组件

72

偏心运动,所述连杆组件

72

从而带动所述连接件1相对所述座体6发生转动

。

装配后所述电机

71

的输出轴朝上设置,相比与现有技术电机的输出轴朝下设计,朝上设置可以避免电机内的油流出,有效避免电机干燥,导致电机损坏等问题的发生

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1