叶轮与泵壳体配合结构及具有该配合结构的泵机组的制作方法

本技术涉及湿运行泵,尤其是涉及一种叶轮与泵壳体配合结构及具有该配合结构的泵机组。

背景技术:

1、在供热系统的湿运行泵中,通常在叶轮进口处和泵壳之间留出一定的密封间隙用于减少液体的泄露损失,从而提高泵的运转效率,但该方法需要尽可能较小密封件与叶轮的摩擦,因此间隙不能设置过小,这就导致仍有较多的流量由此密封间隙泄漏,并不能有效提高泵的运转效率。

2、经检索现有技术,专利文献cn2486751y公开了一种带弹性密封环的泵,包括泵体、叶轮、泵盖和弹性密封环,其特点是:密封环为弹性v形或u形,当液体在泵内由高压区向低压区逆流的压力作用下,密封环唇口产生径向收缩,减小叶轮与密封环之间的间隙,减少密封环泄漏损失,从而提高了泵的效率。虽然该方案减小了密封缝隙的大小,但是密封环与叶轮之间的摩擦力会随着压力的增大而增加,从而引起泵的效率降低并磨损叶轮和密封环,磨损严重时会失去密封效果。

3、专利文献cn110088480b公开了一种离心泵的密封方式,通过密封环的凹凸及弹性结构来减少与叶轮的接触面积,以此来达到减少泄漏的目的,但该密封环同样存在泄露损失和无法避免受到摩擦力影响的问题,并且该密封环的结构复杂,导致制造成本较高。

4、因此,为解决上述现有技术问题,急需提出一种泵机组结构,通过尽可能减少泵内液体泄露并使泵内不产生摩擦力的方法,使得泵能够高效运转,使用寿命也得到提高。

技术实现思路

1、本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种叶轮与泵壳体配合结构及具有该配合结构的泵机组。

2、本实用新型的目的可以通过以下技术方案来实现:

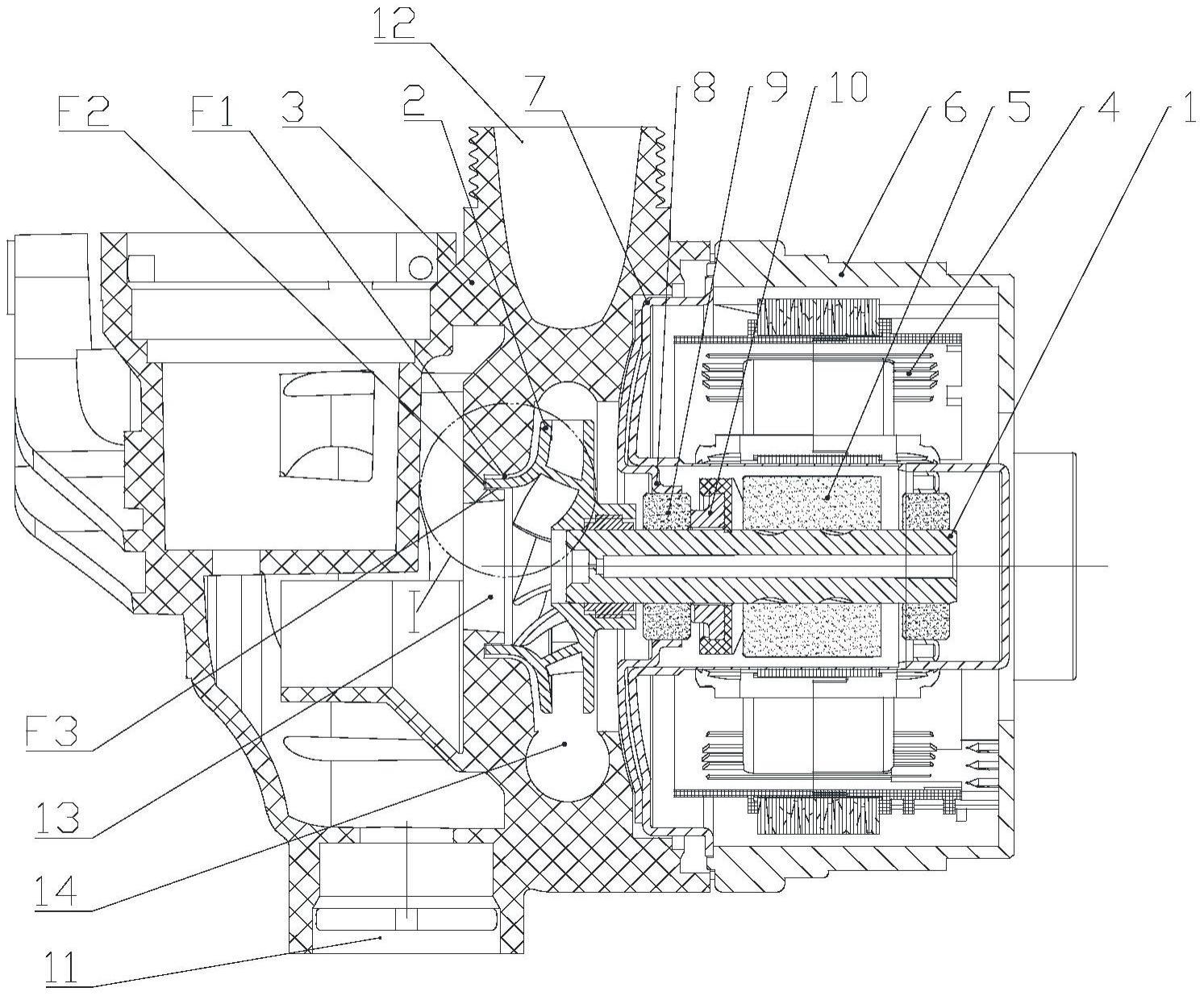

3、根据本实用新型的一个方面,提供了一种叶轮与泵壳体配合结构,所述叶轮和泵壳体安装在泵机组上,所述泵壳体包括叶轮腔室、液体的吸入口和排出口,所述叶轮安放在叶轮腔室中,当泵机组运行时,所述叶轮旋转产生的离心力使得叶轮腔室内与吸入口和排出口相连的区域分别对应形成低压腔和高压腔,其特征在于,所述叶轮与泵壳体采用相互连通的三道间隙配合安装,液体从所述三道间隙自高压腔流入低压腔。

4、作为优选的技术方案,所述三道间隙包括依次自高压腔到低压腔的流道第一间隙f1、流道第二间隙f2和流道第三间隙f3。

5、作为优选的技术方案,所述流道第一间隙f1的大小为0.2-0.5mm。

6、作为优选的技术方案,所述流道第二间隙f2的大小为0.2-0.3mm。

7、作为优选的技术方案,所述流道第三间隙f3的大小为0.2-0.5mm。

8、作为优选的技术方案,所述流道第一间隙f1和流道第三间隙f3由所述泵壳体和叶轮的自身结构形成。

9、作为优选的技术方案,所述流道第一间隙f1和流道第三间隙f3通过在所述泵壳体上安装密封环,由所述密封环和叶轮的结构形成。

10、根据本实用新型的另一个方面,提供了一种具有叶轮与泵壳体配合结构的湿运行泵机组,该泵机组包括屏蔽电机、叶轮、泵壳体和轴承组,所述屏蔽电机包括转轴、定子、转子、定子壳体和屏蔽套,所述泵壳体包括叶轮腔室、液体的吸入口和排出口,所述叶轮安放在叶轮腔室中,所述轴承组包括轴承支架、滑动轴承和轴向推力滑动轴承,所述转轴上从泵头到泵尾依次安装叶轮、滑动轴承、轴向推力滑动轴承和转子,当泵机组运行时,所述转子带动转轴上的叶轮旋转,产生的离心力使得叶轮腔室内与吸入口和排出口相连的区域分别对应形成低压腔和高压腔,所述泵机组还包括所述的叶轮与泵壳体配合结构。

11、作为优选的技术方案,所述滑动轴承和轴向推力滑动轴承通过轴向定位转轴的安装位置。

12、作为优选的技术方案,所述滑动轴承、轴向推力滑动轴承和后轴承是由耐磨材料制成的轴承。

13、与现有技术相比,本实用新型具有以下优点:

14、1)本实用新型采用三间隙密封,可显著降低泄漏量,提高泵机组运行效率,因此节省了能源消耗;

15、2)本实用新型采用间隙密封,没有摩擦损失,并且轴承均采用耐磨材料制成,提高了泵机组的使用寿命;

16、3)本实用新型解决了常规循环泵中泵内部泄漏量大的问题,采用的三间隙无摩擦密封,大大提高了泵的效率、延长泵的寿命。

技术特征:

1.一种叶轮与泵壳体配合结构,所述叶轮(2)和泵壳体(3)安装在泵机组上,所述泵壳体(3)包括叶轮腔室、液体的吸入口(11)和排出口(12),所述叶轮(2)安放在叶轮腔室中,当泵机组运行时,所述叶轮(2)旋转产生的离心力使得叶轮腔室内与吸入口(11)和排出口(12)相连的区域分别对应形成低压腔(13)和高压腔(14),其特征在于,所述叶轮(2)与泵壳体(3)采用相互连通的三道间隙配合安装,液体从所述三道间隙自高压腔(14)流入低压腔(13)。

2.根据权利要求1所述的一种叶轮与泵壳体配合结构,其特征在于,所述三道间隙包括依次自高压腔(14)到低压腔(13)的流道第一间隙f1、流道第二间隙f2和流道第三间隙f3。

3.根据权利要求2所述的一种叶轮与泵壳体配合结构,其特征在于,所述流道第一间隙f1的大小为0.2-0.5mm。

4.根据权利要求2所述的一种叶轮与泵壳体配合结构,其特征在于,所述流道第二间隙f2的大小为0.2-0.3mm。

5.根据权利要求2所述的一种叶轮与泵壳体配合结构,其特征在于,所述流道第三间隙f3的大小为0.2-0.5mm。

6.根据权利要求2所述的一种叶轮与泵壳体配合结构,其特征在于,所述流道第一间隙f1和流道第三间隙f3由所述泵壳体(3)和叶轮(2)的自身结构形成。

7.根据权利要求2所述的一种叶轮与泵壳体配合结构,其特征在于,所述流道第一间隙f1和流道第三间隙f3通过在所述泵壳体(3)上安装密封环,由所述密封环和叶轮(2)的结构形成。

8.一种具有叶轮与泵壳体配合结构的湿运行泵机组,该泵机组包括屏蔽电机、叶轮(2)、泵壳体(3)和轴承组,所述屏蔽电机包括转轴(1)、定子(4)、转子(5)、定子壳体(6)和屏蔽套(7),所述泵壳体(3)包括叶轮腔室、液体的吸入口(11)和排出口(12),所述叶轮(2)安放在叶轮腔室中,所述轴承组包括轴承支架(8)、滑动轴承(9)和轴向推力滑动轴承(10),所述转轴(1)上从泵头到泵尾依次安装叶轮(2)、滑动轴承(9)、轴向推力滑动轴承(10)和转子(5),当泵机组运行时,所述转子(5)带动转轴(1)上的叶轮(2)旋转,产生的离心力使得叶轮腔室内与吸入口(11)和排出口(12)相连的区域分别对应形成低压腔(13)和高压腔(14),其特征在于,所述泵机组还包括权利要求1-7任一所述的叶轮与泵壳体配合结构。

9.根据权利要求8所述的湿运行泵机组,其特征在于,所述滑动轴承(9)和轴向推力滑动轴承(10)通过轴向定位转轴(1)的安装位置。

10.根据权利要求8所述的湿运行泵机组,其特征在于,所述滑动轴承(9)、轴向推力滑动轴承(10)和后轴承是由耐磨材料制成的轴承。

技术总结

本技术涉及一种叶轮与泵壳体配合结构及具有该配合结构的泵机组,所述叶轮和泵壳体安装在泵机组上,所述泵壳体包括叶轮腔室、液体的吸入口和排出口,所述叶轮安放在叶轮腔室中,当泵机组运行时,所述叶轮旋转产生的离心力使得叶轮腔室内与吸入口和排出口相连的区域分别对应形成低压腔和高压腔,所述叶轮与泵壳体采用相互连通的三道间隙配合安装,液体从所述三道间隙自高压腔流入低压腔。与现有技术相比,本技术具有提高泵机组效率和使用寿命、节约能源消耗等优点。

技术研发人员:吴桂芬,金万兵,张君辉,刘洋,孙雪雷,宋心峰

受保护的技术使用者:上海鸣志电器股份有限公司

技术研发日:20230614

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!