一种工业车辆属具控制装置及其控制方法与流程

本发明涉及控制系统,特别涉及一种工业车辆属具控制装置及其控制方法。

背景技术:

1、工业车辆属具包括叉车属具、工程机械属具及物流物料搬运设备领域;具体应用包括:叉车属具、软包夹、纸箱夹、纸浆包夹、砖块夹、海绵夹、钢臂夹、烟叶箱夹、桶夹、无臂夹、叉夹、圆杆夹、调距叉或者其它同等应用和同等原理的机械设备。工业车辆属具是发挥工业车辆和工程机械车辆一车多用的好装置,目前市场对降低员工的劳动强度,提高工作效率及生产安全的要求越来越高。而实现这样目标的重要手段就是工业车辆配装工业车辆属具、工程机械车辆配装工程机械属具或者是个性化定制的物流物料搬运设备等。因为属具它自己本身不带液压系统动力源,所以需要和它配装的工业车辆或者是工程机械为它提供液压系统动力源。由于工业车辆及工程机械设计结构或是其它因素的限制普遍存在提供给属具的液压系统动力源不足,导致操作属具工作时速度慢、效率低,但同时相对于工业车辆及工程机械而言确是增加了负担,加速了设备的损耗增加了设备的能耗降低了设备的工作效率,直接给使用者增加了使用成本。

技术实现思路

1、因此,针对上述的问题,本发明提出一种提高液压系统动力应用效率、降低属具设备的应用损耗、提升属具工作效率和工作速度的工业车辆属具控制装置及其控制方法。

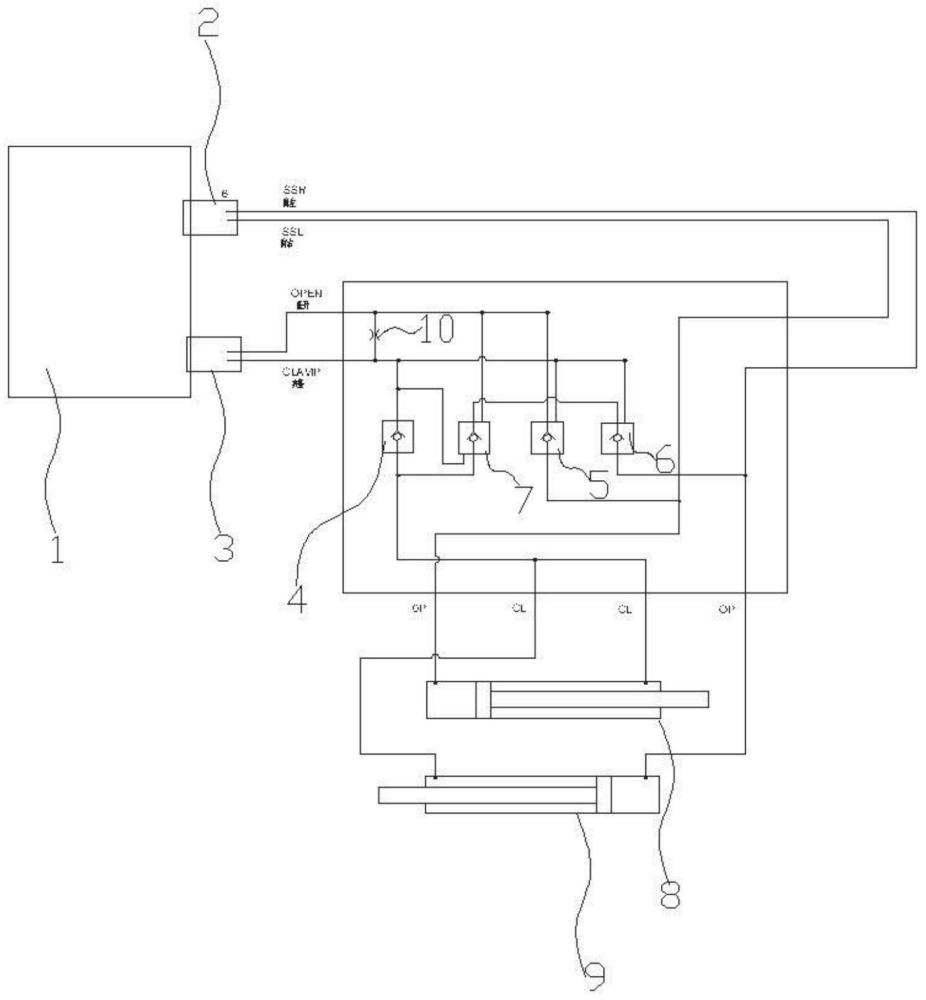

2、为解决此技术问题,本发明采取以下方案: 一种工业车辆属具的控制方法,包括液压系统,所述液压系统包括第一组控制油路合第二组控制油路,所述第一组控制油路由控制器控制与液压油箱连接的第一液压多路阀对第一油缸和第二油缸进行控制带动属具进行向左或向右侧移,所述第二组控制油路由控制器控制与液压油箱连接的第二液压多路阀对第一油缸和第二油缸进行控制带动属具进行夹紧或张开动作,在第二组控制油路上设置单向阀、第一液控单向阀、第二液控单向阀和第三液控单向阀辅助对油路进行控制,其中第二液压多路阀的夹紧油口经单向阀分别与第一油缸的有杆腔的和第二油缸的有杆腔相连通,第一油缸的无杆腔与第一液控单向阀的控制油口和出油口相连通,第一液控单向阀的进油口与第二液压多路阀的张开油口相连通,第一液控单向阀的出油口与第一油缸的无杆腔相连通,第二油缸的无杆腔与第二液控单向阀的控制油口和出油口相连通,第二液控单向阀的进油口与第三液控单向阀的进油口相连通,第三液控单向阀的出油口和控制油口与单向阀的出油口相连通,

3、张开动作控制时,压力油由第二液控多路阀的张开油口进入经第一液控单向阀分配至第一油缸的无杆腔内,而第一油缸的有杆腔内液压油全部经第三液控单向阀的控制油口送至第二液控单向阀进油口后流到第二油缸的无杆腔,同时第二油缸的有杆腔内液压油全部经第三液控单向阀的控制油口送至第二液控单向阀进油口后流到第二油缸的无杆腔,使得第一油缸的有杆腔和第二油缸的有杆腔内液压油挤压合并全部经第三液控单向阀和第二液控单向阀流到第二油缸的无杆腔进而形成回路使第一油缸和第二油缸伸出带动属具进行张开动作;

4、夹紧动作控制时,压力油由第二液控多路阀的夹紧油口进入经单向阀同时分配至第一油缸的有杆腔和第二油缸的有杆腔内,而第一油缸的无杆腔内液压油全部经第一液控单向阀的控制油口送至第二液控多路阀的张开油口流回工业车辆和工程机械车辆的液压油箱,同时第二油缸的无杆腔内液压油则经第二液控单向阀的控制油口送至第三液控单向阀进油口后流到单向阀的出油口,使得第二油缸的无杆腔液压油与液压油箱的压力油进油油路合并送至第一油缸的有杆腔和第二油缸的有杆腔内进而形成回路使第一油缸和第二油缸缩回带动属具进行夹紧动作。

5、进一步的,所述第一液压多路阀向右油口与第一油缸的无杆腔相连通,第一液压多路阀向左油口与第二油缸的无杆腔相连通,

6、右移动作控制时,压力油由第一液控多路阀向右油口进入将压力油分配给第一油缸的无杆腔,推动第一油缸伸出的压力油经第一油缸的有杆腔送入第二油缸的有杆腔,推动第二油缸缩回,第二油缸的无杆腔内液压油经第一液控多路阀向左油口流回工业车辆或工程机械车辆的液压油箱,实现属具的右侧移动;

7、左侧移动控制时,压力油由第一液控多路阀向左油口进入将压力油分配给第二油缸的无杆腔,推动第二油缸伸出的压力油经第二油缸的有杆腔送入第一油缸的有杆腔,推动第一油缸缩回,第一油缸的无杆腔内液压油经第一液控多路阀向右油口流回工业车辆或工程机械车辆的液压油箱,实现属具的左侧移动。

8、一种基于上述工业车辆属具的控制方法的工业车辆属具控制装置,包括液压油箱、控制器、第一液控多路阀、第二液控多路阀、单向阀、第一液控单向阀、第二液控单向阀、第三液控单向阀、第一油缸和第二油缸,所述液压油箱分别与第一液控多路阀和第二液控多路阀相连接,所述第一液压多路阀的向右油口与第一油缸的无杆腔相连通,所述第一液压多路阀的向左油口与第二油缸的无杆腔相连通,所述第二液压多路阀的夹紧油口经单向阀分别与第一油缸的有杆腔的和第二油缸的有杆腔相连通,所述第一油缸的无杆腔与第一液控单向阀的控制油口和出油口相连通,所述第一液控单向阀的进油口与第二液压多路阀的张开油口相连通,所述第一液控单向阀的出油口与第一油缸的无杆腔相连通,所述第二油缸的无杆腔与第二液控单向阀的控制油口和出油口相连通,所述第二液控单向阀的进油口与第三液控单向阀的进油口相连通,所述第三液控单向阀的出油口和控制油口与单向阀的出油口相连通,所述第一液控多路阀和第二液控多路阀均连接并受控于控制器。

9、通过采用前述技术方案,本发明的有益效果是:通过在第二组控制油路上设置单向阀、第一液控单向阀、第二液控单向阀和第三液控单向阀辅助对油路进行控制,在张开动作控制时,压力油由第二液控多路阀的张开油口进入经第一液控单向阀分配至第一油缸的无杆腔内,而第一油缸的有杆腔内液压油全部经第三液控单向阀的控制油口送至第二液控单向阀进油口后流到第二油缸的无杆腔,同时第二油缸的有杆腔内液压油全部经第三液控单向阀的控制油口送至第二液控单向阀进油口后流到第二油缸的无杆腔,使得第一油缸的有杆腔和第二油缸的有杆腔内液压油挤压合并全部经第三液控单向阀和第二液控单向阀流到第二油缸的无杆腔进而形成回路使第一油缸和第二油缸伸出带动属具进行张开动作,在此回路中液压油没有流回工业车辆和工程机械车辆液压油箱而是以1:1的流量直接增加到液压系统压力油进油油路中,使张开动作的效率增加1倍且能耗降低了1倍,其实施的过程中进入第一油缸无杆腔的液压油以1:1的流量直接转移到第二油缸的无杆腔内使得第一油缸和第二油缸的伸出速度也是1:1,因此在这套液压系统中第一油缸和第二油缸的动作同步性得到了很好的保证,保证了属具动作的同步性需求;而在夹紧动作控制时,压力油由第二液控多路阀的夹紧油口进入经单向阀同时分配至第一油缸的有杆腔和第二油缸的有杆腔内,而第一油缸的无杆腔内液压油全部经第一液控单向阀的控制油口送至第二液控多路阀的张开油口流回工业车辆和工程机械车辆的液压油箱,同时第二油缸的无杆腔内液压油则经第二液控单向阀的控制油口送至第三液控单向阀进油口后流到单向阀的出油口,使得第二油缸的无杆腔液压油与液压油箱的压力油进油油路合并送至第一油缸的有杆腔和第二油缸的有杆腔内进而形成回路使第一油缸和第二油缸缩回带动属具进行夹紧动作,相当于使得第一油缸和第二油缸在夹紧动作时直接增加了0.5倍的液压系统流量,使夹紧动作的效率增加0.5倍且能耗降低了0.5倍,从而使得本发明的控制方法可有效地提高液压系统动力应用效率、降低属具设备的应用损耗、提升属具工作效率和工作速度,可广泛推广应用。

- 还没有人留言评论。精彩留言会获得点赞!