一种大流量的多功能逻辑钻机阀的制作方法

本发明是关于钻机阀,特别是关于一种大流量的多功能逻辑钻机阀。

背景技术:

1、钻机阀普遍应用于矿用钻机液压控制系统,用来控制钻杆的回转、进给起拔、打钻、增杆、卸杆等动作,是钻机的核心控制部件。

2、目前市场上的钻机阀多为单个动作控制型钻机阀,操作手柄多逻辑需要操作工自己控制,容易出现逻辑错误导致钻孔效率低,长期工作时工作强度大,频繁切换手柄也容易导致设备和阀的使用寿命降低,钻机阀的功能简单,只能实现最简单的钻孔功能,很多匹配的钻机功能无法实现,其次当输入流量大于200l/min后钻机阀容易出现卡阀,联动阀芯不换向等问题,为此,我们提出一种大流量的多功能逻辑钻机阀来改善这一问题。

技术实现思路

1、为了克服现有的问题,本申请实施例提供一种大流量的多功能逻辑钻机阀,回转联阀芯杆径设置为二十八杆径,此时阀体通径改为二十八后,内部油路可增大,加工阀体档位时可以将油道加工的更大,增大通油量,油路孔径设置为长槽孔,增大通油能力,由于阀体档位的宽度限制无法加工更大的孔道与档位连接,此时将油路设计成长槽孔后,极大的增加了通油能力,所有阀芯最外端两侧油路均为回油油路,减少阀芯受压变形风险,减少阀芯与阀体之间外部泄露的风险。

2、本申请实施例解决其技术问题所采用的技术方案是:

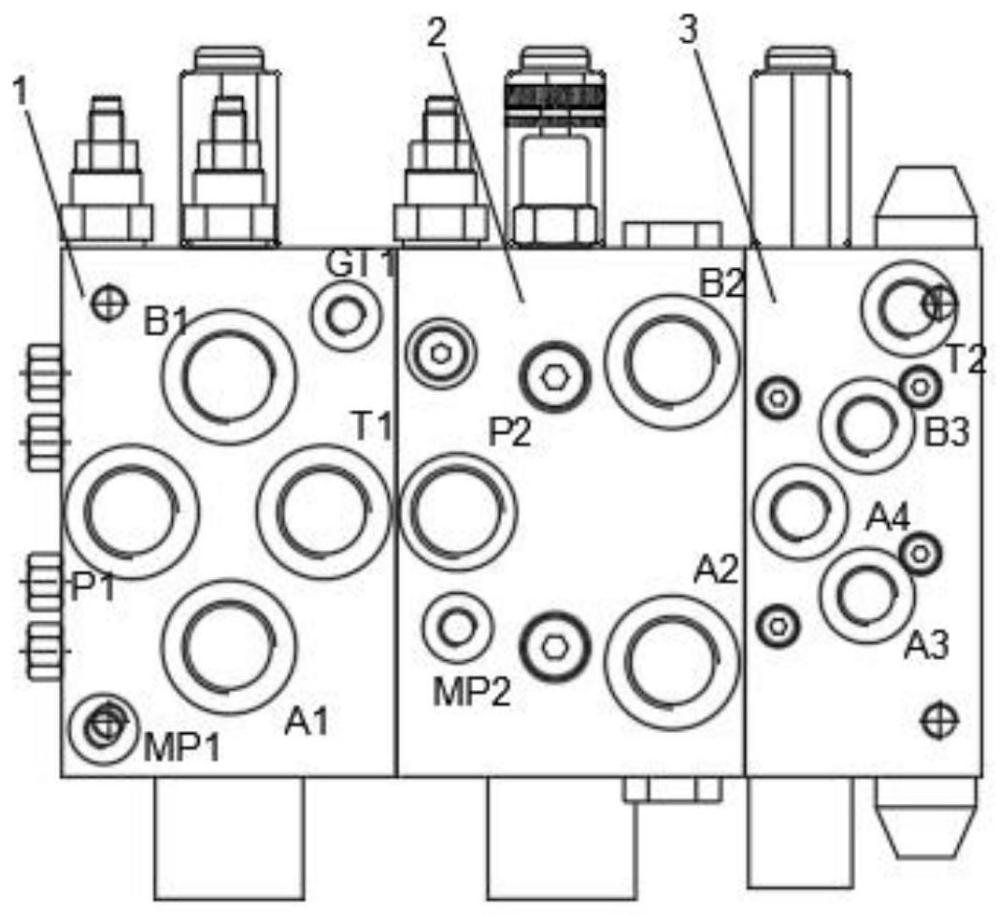

3、一种大流量的多功能逻辑钻机阀,所述钻机阀由回转联阀、进给联阀以及联动控制阀组成;其中,所述回转联阀由回转联阀体、回转联阀芯、第一溢流阀、正转溢流阀、第三单向阀以及第四单向阀组成,且还包括有若干个油路,分别为p1、t1、a1、b1、mp1以及gt1;第一溢流阀的进油与p1油路连通,所述第一溢流阀的回油与t1回油油路连通,第四单向阀的进油与p2油路连接,所述第四单向阀15的出油与进给联阀的进油口连通,第三单向阀的进油与p1油路连接,所述第三单向阀的出油与所述回转联阀芯的进油口连通,

4、优选的,所述正转溢流阀的进油与b1油路连通,所述正转溢流阀的回油与t1回油油路连通,当所述回转联阀芯处于中位时p1、a1、b1油路与回油油路t1连通,当所述回转联阀芯处于上位时,p1油路与b1油路连通,a1油路与t1油路连通,当所述回转联阀芯处于下位时,p1油路与a1油路连通,b1油路与t1油路连通,回转联阀芯杆径设置为二十八杆径,此时阀体通径改为二十八后,内部油路可增大,加工阀体档位时可以将油道加工的更大,增大通油量,油路孔径设置为长槽孔,增大通油能力,由于阀体档位的宽度限制无法加工更大的孔道与档位连接,此时将油路设计成长槽孔后,极大的增加了通油能力,所有阀芯最外端两侧油路均为回油油路,减少阀芯与阀体之间外部泄露的风险。

5、优选的,所述进给联阀由进给联阀体、进给联阀芯、进给联溢流阀、第一单向阀、第二单向阀、顺序阀、推进可调溢流阀、液压锁活塞以及第五单向阀组成,且还包括有若干个油路,分别为p2、mp2、a2以及b2,所述进给联溢流阀的进油与p2油路连通,所述进给联溢流阀的回油与t1回油油路连通,所述第五单向阀的进油与a1油路连通,所述第五单向阀的出油与联动控制阀连通,顺序阀的进油与p2油路连通,所述顺序阀的出油与所述进给联阀连通,所述顺序阀的泄油口与t1回油连通,推进可调溢流阀的进油与b2油口连通,所述推进可调溢流阀的回油与t1回油油路连通。

6、由所述第一单向阀、第二单向阀以及液压锁活塞组成双向液压锁,其中液压锁活塞有两个,活塞一个端面与a1反转油路连通,液压锁活塞另一个端面与单向阀油路连通,实现a2/b2工作口油路互相反向推动活塞打开单向阀,a1反转油路可以同时推动两个液压锁活塞打开第一单向阀和第二单向阀;当进给联阀芯处于中位时p2、a2、b2油路与回油油路t1连通,当进给联阀芯处于上位时,p2油路与b2油路连通,a2油路与t1油路连通,当进给联阀芯处于下位时,p2油路与a2油路连通,b2油路与t1油路连通。

7、优选的,所述联动控制阀由联动控制联阀体、联动控制联阀芯、联动阀芯、第一梭阀以及手动二位二通换向阀组成,且还包括有若干个油路,分别为a3、a4、b3以及t2;当所述联动控制联阀芯处于中位,b1油路压力低于先导腔弹簧力,所述联动阀芯处于中位,a3、a4油路与进油油路连通,b3油路与t2油路连通,所述联动阀芯的先导腔与t1回油油路连通,手动二位二通换向阀的进油与b1油路连通,所述手动二位二通换向阀的出油过第一梭阀与联动阀芯的先导腔连通,所述手动二位二通换向阀处于中位时,b1油路与联动阀芯先导腔连通,切换手动二位二通换向阀的档位后,b1油路与联动阀芯先导腔连通关闭,当联动控制阀芯处于中位,b1油路压力高于先导腔弹簧力时,联动阀换向处于上位,b3、a4油路与进油油路连通,a3油路与t2油路连通;当联动控制阀芯处于上位时,b2和a1油路过第一梭阀13和b1油路选择更高压力的一方与联动阀芯的上先导腔连通,a2油路与联动阀芯的下先导腔连通,当联动控制阀芯处于下位时,a2油路过第一梭阀13和b1油路选择更高压力的一方与联动阀芯的上先导腔连通,b2油路与联动阀芯的下先导腔连通,根据上下腔压力的大小,确定联动阀芯是否换向,当联动阀芯处于上位时,b3、a4油路与进油油路连通,a3油路与t2油路连通,当联动阀芯处于下位时,a3油路与进油油路连通,b3、a4油路与t2油路连通。

8、本申请实施例的优点是:

9、1、回转联阀芯杆径设置为二十八杆径,此时阀体通径改为二十八后,内部油路可增大,加工阀体档位时可以将油道加工的更大,增大通油量,油路孔径设置为长槽孔,增大通油能力,由于阀体档位的宽度限制无法加工更大的孔道与档位连接,此时将油路设计成长槽孔后,极大的增加了通油能力,所有阀芯最外端两侧油路均为回油油路,减少阀芯受压变形风险,减少阀芯与阀体之间外部泄露的风险。

10、2、将钻机阀的夹持器和液压卡盘改为钻机阀自带逻辑控制,用一根液控阀芯和阀体档位的配合,切换阀芯档位时可控制夹持器和液压卡盘的夹紧和打开,而档位的切换逻辑受钻机阀的回转和进给起拔控制,用于解决逻辑繁琐问题。

技术特征:

1.一种大流量的多功能逻辑钻机阀,其特征在于,所述钻机阀由回转联阀、进给联阀以及联动控制阀组成;

2.如权利要求1所述的一种大流量的多功能逻辑钻机阀,其特征在于,所述进给联阀由进给联阀体(2)、进给联阀芯(5)、进给联溢流阀(10)、第一单向阀(11)、第二单向阀(12)、顺序阀(16)、推进可调溢流阀(17)、液压锁活塞(18)以及第五单向阀(19)组成,且还包括有若干个油路,分别为p2、mp2、a2以及b2,所述进给联溢流阀(10)的进油与p2油路连通,所述进给联溢流阀(10)的回油与t1回油油路连通。

3.如权利要求1所述的一种大流量的多功能逻辑钻机阀,其特征在于,所述联动控制阀由联动控制联阀体(3)、联动控制联阀芯(6)、联动阀芯(7)、第一梭阀(13)以及手动二位二通换向阀(24)组成,且还包括有若干个油路,分别为a3、a4、b3以及t2;当所述联动控制联阀芯(6)处于中位,b1油路压力低于先导腔弹簧力,所述联动阀芯(7)处于中位,a3、a4油路与进油油路连通,b3油路与t2油路连通,所述联动阀芯(7)的先导腔与t1回油油路连通。

4.如权利要求3所述的一种大流量的多功能逻辑钻机阀,其特征在于,所述手动二位二通换向阀(24)的进油与b1油路连通,所述手动二位二通换向阀(24)的出油过第一梭阀(13)与联动阀芯(7)的先导腔连通,所述手动二位二通换向阀(24)处于中位时,b1油路与联动阀芯(7)先导腔连通,切换手动二位二通换向阀(24)的档位后,b1油路与联动阀芯(7)先导腔连通关闭。

5.如权利要求1所述的一种大流量的多功能逻辑钻机阀,其特征在于,所述第三单向阀(14)的进油与p1油路连接,所述第三单向阀(14)的出油与所述回转联阀芯(4)的进油口连通。

6.如权利要求1所述的一种大流量的多功能逻辑钻机阀,其特征在于,所述第四单向阀(15)的进油与p2油路连接,所述第四单向阀(15)的出油与进给联阀的进油口连通。

7.如权利要求1所述的一种大流量的多功能逻辑钻机阀,其特征在于,所述第一溢流阀(8)的进油与p1油路连通,所述第一溢流阀(8)的回油与t1回油油路连通。

8.如权利要求2所述的一种大流量的多功能逻辑钻机阀,其特征在于,所述推进可调溢流阀(17)的进油与b2油口连通,所述推进可调溢流阀(17)的回油与t1回油油路连通。

9.如权利要求2所述的一种大流量的多功能逻辑钻机阀,其特征在于,所述顺序阀(16)的进油与p2油路连通,所述顺序阀(16)的出油与所述进给联阀芯(5)连通,所述顺序阀(16)的泄油口与t1回油连通。

10.如权利要求2所述的一种大流量的多功能逻辑钻机阀,其特征在于,所述第五单向阀(19)的进油与a1油路连通,所述第五单向阀(19)的出油与联动控制阀连通。

技术总结

本申请提供了一种大流量的多功能逻辑钻机阀,钻机阀由回转联阀、进给联阀以及联动控制阀组成;其中,回转联阀由回转联阀体、回转联阀芯、第一溢流阀、正转溢流阀、第三单向阀以及第四单向阀组成,且还包括有若干个油路,分别为P1、T1、A1、B1、MP1以及GT1,涉及钻机阀技术领域,其中,回转联阀芯杆径设置为二十八杆径,此时阀体通径改为二十八后,内部油路可增大,加工阀体档位时可以将油道加工的更大,增大通油量,油路孔径设置为长槽孔,增大通油能力,由于阀体档位的宽度限制无法加工更大的孔道与档位连接,此时将油路设计成长槽孔后,极大的增加了通油能力,所有阀芯最外端两侧油路均为回油油路,减少阀芯与阀体之间外部泄露的风险。

技术研发人员:林超,魏举,周悦

受保护的技术使用者:台州众能机械有限公司

技术研发日:

技术公布日:2024/5/19

- 还没有人留言评论。精彩留言会获得点赞!