软管泵转子总成的制作方法

本技术涉及软管泵,具体讲就是大流量软管泵的转子总成。

背景技术:

1、软管泵以其独特的方案广范应用于医疗及化工等行业,其基本结构包括壳体和置于壳体内的软管,由主轴驱动转动的转子支架带动辊轮即转子挤压软管来泵送介质。

2、名称为“软管泵”(文献号cn102317629a-以下简称文献1)作为医用设备,尽管其属于小流量泵送设备,由于软管泵的自身结构特性也存在着安装困难的问题,该文献1通过设置第一卡合部及支架保持导管的供给侧和排除侧的部分固定,以方便拆装。文献1的设计思路局限于先行对导管实施约束固定,然后将其装配于壳体与滚子之间。

3、现有技术中,大流量的软管泵则被化工、环境等工业行业所青睐。申请人在先的名称为“双转子软管泵”(cn107503919a-以下简称文献2),主轴的中段由轴承支撑在壳体上,主轴的两端其中一端与驱动机构相连、另一端连接双转子,由此可以显著泵送介质的能力。

4、名称为“一种多用型大流量的软管泵”(cn 212360128 u1-以下简称文献3),所述电机1的输出端与减速机2相连接,其中减速机2的输出轴21两端均连接有泵头3且同时驱使两端的泵头3运转,每个泵头3内部设置有两根输送软管32的泵壳31。文献3相当于一个电机驱动四根输送软管32,其泵送效率提高,旨在实现介质的大流量泵送任务。

5、从受力角度分析,上述文献1、2、3的共同点是转子轴属于悬臂梁,即转轴转动过程中受弯矩和扭矩作用,其转子端的变形扰度大,轴承使用寿命有限,软管受到的挤压力既有径向力也有轴向力,软管使用寿命受限且泵送效率受损。

6、文献1中软管拆装难题同样存在于文献2、3中,并且由于软管的规格更大,强度更高和韧性更大,弯置软管本身的难度显著增加,再加之泵头3或称壳体或称软管护罩60内的环形槽61的整体结构,使得大流量泵的软管拆装更加困难,文献3拆装软管的困难则最为突出。

技术实现思路

1、本实用新型的目的是提供一种软管泵转子总成,改善转子轴的支撑结构以减少转子轴受弯矩作用的变形,提高泵送效率的同时方便软管拆装。

2、为实现上述目的,本实用新型采用了以下技术方案:

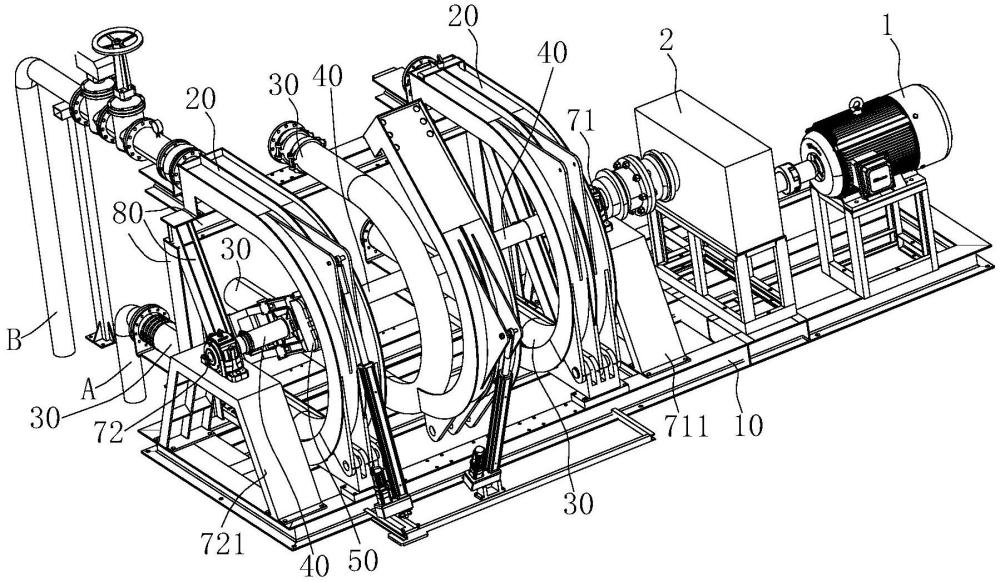

3、一种软管泵转子总成,机架上水平向布置的转子轴上布置有径向方向延伸的转子架,转子架的径向方向的外端设置滚子,其特征在于:位于转子架外部的转子轴分别由第一轴承座、第二轴承座转动支撑。

4、上述方案中的转子轴的轴身由第一轴承座、第二轴承座转动支撑,转子轴的径向力受力位置位于第一轴承座、第二轴承座之间的转子架所在位置处,也就是说转子轴的受力约束条件为简支梁的形式,由此大大减少转子轴受弯矩作用时产生的变形扰度,据此可以为滚子提供稳定且更大的支撑力,实现了对大管径软管的滚压约束,自然也就实现了提高泵送流量的任务,另外,由于第一轴承座、第二轴承座独立于软管座设置,为软管拆装提供了便于,有利于降低软管拆装难度并提高软管拆装效率。

技术特征:

1.一种软管泵转子总成,机架(10)上水平向布置的转子轴(40)上布置有径向方向延伸的转子架(50),转子架(50)的径向方向的外端设置滚子(60),其特征在于:位于转子架(50)外部的转子轴(40)分别由第一轴承座(71)、第二轴承座(72)转动支撑。

2.根据权利要求1所述的软管泵转子总成,其特征在于:转子轴(40)的一端与动力单元连接。

3.根据权利要求1所述的软管泵转子总成,其特征在于:第一轴承座(71)、第二轴承座(72)之间的转子轴(40)的轴身段间隔布置2~8个外端设置有滚子(60)的转子架(50)。

4.根据权利要求3所述的软管泵转子总成,其特征在于:所述的第一轴承座(71)、第二轴承座(72)之间的转子轴(40)的轴身段与动力单元连接,转子轴(40)与动力单元连接位的旁侧分置有转子架(50)。

5.根据权利要求1或3或4所述的软管泵转子总成,其特征在于:所述的第一轴承座(71)、第二轴承座(72)分别固定在第一轴承座支架(711)、第二轴承座支架(721)上。

技术总结

本技术提供一种软管泵转子总成,转子轴上布置有径向方向延伸的转子架,转子架的径向方向的外端设置滚子,转子架两端的转子轴的外部轴身由第一轴承座、第二轴承座转动支撑,本技术改善了转子轴的支撑结构以减少转子轴受弯矩作用的变形,提高泵送流量。

技术研发人员:吴俊

受保护的技术使用者:合肥华运机械制造有限公司

技术研发日:20231122

技术公布日:2024/5/19

- 还没有人留言评论。精彩留言会获得点赞!