自动变速器及具有其的车辆的制作方法

[0001]

本发明涉及变速器领域,尤其是一种自动变速器及具有其的车辆。

背景技术:

[0002]

随着汽车行业的发展及社会对环境保护的日益重视,汽车排放法规也日趋严格,整车舒适性及油耗经济性的要求也越来越高,混合动力驱动汽车特别是p2型混合驱动汽车,日益成为传统动力驱动汽车过渡到纯电动驱动汽车期间的主流趋势,基于双离合变速器的基础上,增加分离离合器连接电机,取消液力变矩器,结构较为简单,但现有的混合动力自动变速器一般都存在结构较为复杂,或只能实现部分档位的纯电及混合驱动,效率低、制造成本高、油耗高。如目前应用较为广泛的轻混结构bsg(belt driven starter generator,带传动一体化启动/发电机),对于燃油效率的提高并不明显,逐渐不能够满足日益严峻的排放标准。

技术实现要素:

[0003]

本发明提供了一种自动变速器及具有其的车辆,该自动变速器结构简单,挡位布置合理,输出轴的挠度较小,在最佳速比范围内,可实现较好的油耗经济性。

[0004]

本发明提供的自动变速器,包括第一输入轴、第二输入轴、第一输出轴、第二输出轴、第一离合器、第二离合器、一挡齿轮组、二倒挡齿轮组、三挡齿轮组、四六挡齿轮组、五挡齿轮组及动力源,所述第二输入轴套设在所述第一输入轴的外侧,所述第一输入轴通过所述第一离合器可选择地连接至所述动力源,所述第二输入轴通过所述第二离合器可选择地连接至所述动力源,所述一挡齿轮组设置于所述第一输入轴与所述第二输出轴之间,所述二倒挡齿轮组设置于所述第二输入轴与所述第一输出轴及所述第二输出轴之间,所述三挡齿轮组设置于所述第一输入轴与所述第一输出轴之间,所述四六挡齿轮组设置于所述第二输入轴与所述第一输出轴及所述第二输出轴之间,所述五挡齿轮组设置于所述第一输入轴与所述第二输出轴之间,所述一挡齿轮组、所述三挡齿轮组、所述五挡齿轮组、所述四六挡齿轮组及所述二倒挡齿轮组从远离所述动力源至靠近所述动力源的方向依次设置。

[0005]

进一步地,所述一挡齿轮组包括一挡主动齿轮及一挡从动齿轮,所述一挡主动齿轮固定在所述第一输入轴上,所述一挡从动齿轮空套于所述第二输出轴上,所述一挡主动齿轮与所述一挡从动齿轮啮合;

[0006]

所述二倒挡齿轮组包括二倒挡主动齿轮、二挡从动齿轮及倒挡从动齿轮,所述二倒挡主动齿轮固定在所述第二输入轴上,所述二挡从动齿轮空套于所述第一输出轴上,所述倒挡从动齿轮空套于所述第二输出轴上,所述二倒挡主动齿轮与所述二挡从动齿轮啮合,所述倒挡从动齿轮与所述二挡从动齿轮啮合;

[0007]

所述三挡齿轮组包括三挡主动齿轮及三挡从动齿轮,所述三挡主动齿轮固定在所述第一输入轴上,所述三挡从动齿轮空套于所述第一输出轴上,所述三挡主动齿轮与所述三挡从动齿轮啮合;

[0008]

所述四六挡齿轮组包括四六挡主动齿轮、四挡从动齿轮及六挡从动齿轮,所述四六挡主动齿轮固定在所述第二输入轴上,所述四挡从动齿轮空套于所述第二输出轴上,所述六挡从动齿轮空套于第一输出轴上,所述四挡从动齿轮与所述四六挡主动齿轮啮合,所述六挡从动齿轮与所述四六挡主动齿轮啮合;

[0009]

所述五挡齿轮组包括五挡主动齿轮及五挡从动齿轮,所述五挡主动齿轮固定在所述第一输入轴上,所述五挡从动齿轮空套于所述第二输出轴上,所述五挡主动齿轮与所述五挡从动齿轮啮合。

[0010]

进一步地,所述自动变速器还包括三挡同步器、一五挡同步器、二六挡同步器及四倒挡同步器;

[0011]

所述三挡同步器设置于所述第一输出轴上,并位于所述三挡从动齿轮远离所述六挡从动齿轮的一侧,所述三挡同步器可选择地将所述三挡从动齿轮与所述第一输出轴相连;

[0012]

所述一五挡同步器设置于所述第二输出轴上,并位于所述一挡从动齿轮与所述五挡从动齿轮之间,所述一五挡同步器可选择地将所述一挡从动齿轮或所述五挡从动齿轮与所述第二输出轴相连;

[0013]

所述二六挡同步器设置于所述第一输出轴上,并位于所述二挡从动齿轮与所述六挡从动齿轮之间,所述二六挡同步器可选择地将所述二挡从动齿轮或所述六挡从动齿轮与所述第一输出轴相连;

[0014]

所述四倒挡同步器设置于所述第二输出轴上,并位于所述四挡从动齿轮与所述倒挡从动齿轮之间,所述四倒挡同步器可选择地将所述四挡从动齿轮或所述倒挡从动齿轮与所述第二输出轴相连。

[0015]

进一步地,在倒挡时,所述第二离合器闭合,所述四倒挡同步器与所述倒档从动齿轮结合。

[0016]

进一步地,所述四六挡齿轮组及所述二倒挡齿轮组均为共面齿轮组。

[0017]

进一步地,所述自动变速器还包括第一主减速齿轮、第二主减速齿轮、差速器、差速器齿圈及驱动轴,所述第一主减齿轮固定在所述第一输出轴靠近所述动力源的一端,所述第二主减齿轮固定在所述第二输出轴靠近所述动力源的一端,所述差速器齿圈设置于所述差速器上,所述差速器齿圈分别与所述第一主减速齿轮和所述第二主减速齿轮啮合,所述第一主减速齿轮和所述第二主减速齿轮通过与所述差速器齿圈啮合,将动力传递至所述差速器,所述差速器与所述驱动轴相连。

[0018]

进一步地,所述动力源包括电机,所述电机通过所述第一离合器及所述第二离合器分别与所述第一输入轴及所述第二输入轴相连。

[0019]

进一步地,所述自动变速器还包括第三离合器及发动机,所述发动机通过所述第三离合器连接至所述第一离合器及所述第二离合器。

[0020]

本发明还提供了一种车辆,该车辆包括上述自动变速器。

[0021]

综上所述,本发明实施例提供自动变速器将一挡从动齿轮、三挡从动齿轮及二倒挡从动齿轮三个低挡位齿轮设置在输出轴的两端以靠近支撑轴承,避免输出轴的挠度过大,减小挡位齿轮的传递误差,可显著提升自动变速器的nvh性能及油耗经济性。进一步地,通过第一离合器、第二离合器及第三离合器的结合与分离,以及电机及发动机的工作状态

的控制,可实现纯电机驱动和混合驱动,能够实现七个工作模式。

[0022]

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

[0023]

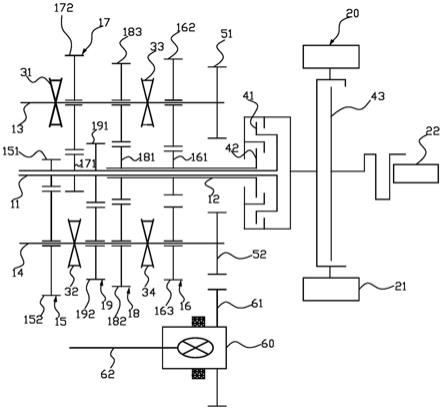

图1所示为本发明实施例提供的自动变速器的结构示意图。

具体实施方式

[0024]

为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对本发明进行详细说明如下。

[0025]

本发明提供了一种自动变速器及具有其的车辆,该自动变速器结构简单,挡位布置合理,输出轴的挠度较小,在最佳速比范围内,可实现较好的油耗经济性。

[0026]

图1所示为本发明实施例提供的自动变速器的结构示意图。如图1所示,本发明实施例提供的自动变速器包括第一输入轴11、第二输入轴12、第一输出轴13、第二输出轴14、第一离合器41、第二离合器42、一挡齿轮组15、二倒挡齿轮组16、三挡齿轮组17、四六挡齿轮组18、五挡齿轮组19及动力源20。第一输入轴11、第二输入轴12、第一输出轴13及第二输出轴14平行设置,各轴通过轴承支撑在变速器壳体上。第二输入轴12为空心轴,第二输入轴12套设在第一输入轴11的外侧,第一输入轴11的轴向长度大于第二输入轴12的轴向长度,第一离合器41及第二离合器42同轴设置,第一输入轴11通过第一离合器41可选择地连接至动力源20,第二输入轴12通过第二离合器42可选择地连接至动力源20。一挡齿轮组15设置于第一输入轴11与第二输出轴14之间,二倒挡齿轮组16设置于第二输入轴12与第一输出轴13及第二输出轴14之间,三挡齿轮组17设置于第一输入轴11与第一输出轴13之间,四六挡齿轮组18设置于第二输入轴12与第一输出轴13及第二输出轴14之间。五挡齿轮组19设置于第一输入轴11与第二输出轴14之间。一挡齿轮组15、三挡齿轮组17、五挡齿轮组19、四六挡齿轮组18及二倒挡齿轮组16从远离动力源20至靠近动力源20的方向依次设置。也即,一挡齿轮组15、三挡齿轮组17及二倒挡齿轮组16布设于各输入轴及输出轴的两个端部。

[0027]

本实施例中,将一挡齿轮组15、三挡齿轮组17及二倒挡齿轮组16三个低挡位齿轮组设置在轴的两端以靠近支撑轴承,避免输出轴的挠度过大,减小挡位齿轮的传递误差,可显著提升自动变速器的nvh性能及油耗经济性。

[0028]

请继续参照图1,一挡齿轮组15包括一挡主动齿轮151及一挡从动齿轮152,一挡主动齿轮151可以通过焊接、花键、过盈压装或一体制造等方式固定在第一输入轴11上,一挡从动齿轮152可以通过轴承空套于第二输出轴14上,一挡主动齿轮151与一挡从动齿轮152啮合。

[0029]

二倒挡齿轮组16包括二倒挡主动齿轮161、二挡从动齿轮162及倒挡从动齿轮163,二倒挡主动齿轮161可以通过焊接、花键、过盈压装或一体制造等方式固定在第二输入轴12上,二挡从动齿轮162可以通过轴承空套于第一输出轴13上,倒挡从动齿轮163可以通过轴承空套于第二输出轴14上,二倒挡主动齿轮161与二挡从动齿轮162啮合,倒挡从动齿轮163与二挡从动齿轮162啮合。二倒挡主动齿轮161、二挡从动齿轮162及倒挡从动齿轮163为共

面齿轮组。

[0030]

三挡齿轮组17包括三挡主动齿轮171及三挡从动齿轮172,三挡主动齿轮171可以通过焊接、花键、过盈压装或一体制造等方式固定在第一输入轴11上,三挡从动齿轮172可以通过轴承空套于第一输出轴13上,三挡主动齿轮171与三挡从动齿轮172啮合。

[0031]

四六挡齿轮组18包括四六挡主动齿轮181、四挡从动齿轮182及六挡从动齿轮183,四六挡主动齿轮181可以通过焊接、花键、过盈压装或一体制造等方式固定在第二输入轴12上,四挡从动齿轮182可以通过轴承空套于第二输出轴14上,六挡从动齿轮183可以通过轴承空套于第一输出轴13上,四挡从动齿轮182与四六挡主动齿轮181啮合,六挡从动齿轮183与四六挡主动齿轮181啮合。四六挡主动齿轮181、四挡从动齿轮182及六挡从动齿轮183为共面齿轮组。

[0032]

五挡齿轮组19包括五挡主动齿轮191及五挡从动齿轮192,五挡主动齿轮191可以通过焊接、花键、过盈压装或一体制造等方式固定在第一输入轴11上,五挡从动齿轮192可以通过轴承空套于第二输出轴14上,五挡主动齿轮191与五挡从动齿轮192啮合。

[0033]

本实施例中,各挡位的从动齿轮分别与其对应的主动齿轮直接啮合,传动效率较高,各挡位齿轮的传递误差较小,齿轮传动也更加平稳,自动变速器整机nvh性能显著提升。另外,在本实施例中,倒挡从动齿轮163与二挡从动齿轮161啮合,也即,在倒挡模式下,二挡从动齿轮162作为倒挡从动齿轮163的传动部件,二倒挡主动齿轮161通过二挡从动齿轮162将动力传递至倒挡从动齿轮163,节省了一个专用的倒挡惰轮轴,可使得自动变速器的布置空间更加紧凑,其整体的重量也得以减小,进一步节省油耗,节省成本,提升自动变速器的油耗经济性,同时由于减少了齿轮啮合数量,也可以使传动更加平顺,效率更高。进一步地,通过使二倒挡齿轮组16的三个齿轮及四六挡齿轮组18的三个齿轮均采用共面齿轮,这缩短了轴向长度,减轻重量。进一步地,在本实施例中,一挡与倒挡能够由两个不同的离合器进行控制,在一挡与倒挡切换时,离合器也会随之切换,这有利于离合器使用寿命的提高。

[0034]

进一步地,自动变速器还包括三挡同步器31、一五挡同步器32、二六挡同步器33及四倒挡同步器34。

[0035]

三挡同步器31设置于第一输出轴13上,并位于三挡从动齿轮172远离六挡从动齿轮183的一侧,三挡同步器31可选择地将三挡从动齿轮172与第一输出轴13相连。

[0036]

一五挡同步器32设置于第二输出轴14上,并位于一挡从动齿轮152与五挡从动齿轮192之间,一五挡同步器32可选择地将一挡从动齿轮152或五挡从动齿轮192与第二输出轴14相连。

[0037]

二六挡同步器33设置于第一输出轴13上,并位于二挡从动齿轮162与六挡从动齿轮183之间,二六挡同步器33可选择地将二挡从动齿轮162或六挡从动齿轮183与第一输出轴13相连。

[0038]

四倒挡同步器34设置于第二输出轴14上,并位于四挡从动齿轮182与倒挡从动齿轮163之间,四倒挡同步器34可选择地将四挡从动齿轮182或倒挡从动齿轮163与第二输出轴14相连。

[0039]

进一步地,上述的自动变速器还包括第一主减速齿轮51、第二主减速齿轮52、差速器60、差速器齿圈61及驱动轴62,第一主减齿轮51固定在第一输出轴13靠近动力源20的一端,第二主减齿轮52固定在第二输出轴14靠近动力源20的一端,差速器齿圈61设置于差速

器60上,差速器齿圈61分别与第一主减速齿轮51和第二主减速齿轮52啮合,第一主减速齿轮51和第二主减速齿轮52通过与差速器齿圈61啮合,将动力传递至差速器60,差速器60与驱动轴62相连。第一主减速齿轮51、第二主减速齿轮52及差速器齿圈61为共面齿轮组。

[0040]

六个前进挡位和倒挡的动力传递路径具体如下:

[0041]

一挡前进挡动力传递路径:第一离合器41闭合,一五挡同步器32与一挡从动齿轮152结合,动力源20提供的动力(也即动力源提供的扭矩)依次通过第一离合器41、第一输入轴11、一挡主动齿轮151、一挡从动齿轮152、一五挡同步器32、第二输出轴14、第二主减速齿轮52、差速器齿圈61及差速器60传递至驱动轴62上。

[0042]

二挡前进挡动力传递路径:第二离合器42闭合,二六挡同步器33与二挡从动齿轮162结合,动力源20提供的动力依次通过第二离合器42、第二输入轴12、二倒挡主动齿轮161、二挡从动齿轮162、二六挡同步器33、第一输出轴13、第一主减速齿轮51、差速器齿圈61及差速器60传递至驱动轴62上。

[0043]

三挡前进挡动力传递路径:第一离合器41闭合,三挡同步器31与三挡从动齿轮172结合,动力源20提供的动力依次通过第一离合器41、第一输入轴11、三挡主动齿轮171、三挡从动齿轮172、三挡同步器31、第一输出轴13、第一主减速齿轮51、差速器齿圈61及差速器60传递至驱动轴62上。

[0044]

四挡前进挡动力传递路径:第二离合器42闭合,四倒挡同步器34与四挡从动齿轮182结合,动力源20提供的动力依次通过第二离合器42、第二输入轴12、四六挡主动齿轮181、四挡从动齿轮182、四倒挡同步器34、第二输出轴14、第二主减速齿轮52、差速器齿圈61及差速器60传递至驱动轴62上。

[0045]

五挡前进挡动力传递路径:第一离合器41闭合,一五挡同步器32与五挡从动齿轮192结合,动力源20提供的动力依次通过第一离合器41、第一输入轴11、五挡主动齿轮191、五挡从动齿轮192、一五挡同步器32、第二输出轴14、第二主减速齿轮52、差速器齿圈61及差速器60传递至驱动轴62上。

[0046]

六挡前进挡动力传递路径:第二离合器42闭合,二六挡同步器33与六挡从动齿轮183结合,动力源20提供的动力依次通过第二离合器42、第二输入轴12、四六挡主动齿轮181、六挡从动齿轮183、二六挡同步器33、第一输出轴13、第一主减速齿轮51、差速器齿圈61及差速器60传递至驱动轴62上。

[0047]

倒挡动力传递路径:第二离合器42闭合,四倒挡同步器34与倒挡从动齿轮163结合,动力源20提供的动力依次通过第二离合器42、第二输入轴12、二倒挡主动齿轮161、二挡从动齿轮162、倒挡从动齿轮163、四倒挡同步器34、第二输出轴14、第二主减速齿轮52、差速器齿圈61及差速器60传递至驱动轴62上。

[0048]

在本实施例中,动力源20包括电机21,电机21通过第一离合器41及第二离合器42分别与第一输入轴11及第二输入轴12相连。

[0049]

进一步地,自动变速器还包括第三离合器43及发动机22,第三离合器43与第一离合器41及第二离合器42同轴设置,发动机22通过第三离合器43连接至第一离合器41及第二离合器42,可选择地将发动机22产生的动力传递至第一输入轴11或第二输入轴12。通过第一离合器41、第二离合器42及第三离合器43的结合与分离,以及电机21及发动机22的工作状态的控制可实现纯电机驱动和混合驱动,能够实现七个工作模式,具体如下:

[0050]

纯电机驱动模式:在车辆起步、交通拥堵等低速工况下,第三离合器43断开,发动机22不参与驱动,此时电机21作为驱动电机,此时车辆处于纯电机驱动模式,通过选择性闭合第一离合器41或第二离合器42,可实现不同挡位的纯电机驱动。当车辆在平稳路面行驶时,断开第三离合器43,可降低车辆行驶中发动机22的负载,减少滑行时的行驶阻力。

[0051]

并联驱动模式:第三离合器43闭合,可实现发动机22与电机21并联驱动,电机21既可作发电机又可作驱动电机使用。当发动机22提供的功率不足时,可通过电机21提供额外转矩,实现并联驱动模式,提升系统动力。

[0052]

发动机直驱模式:当发动机22处于经济区运行时,电机21不提供动力驱动,此时,第三离合器43闭合,车辆处于发动机直驱模式。

[0053]

行车充电模式:若发动机22输出功率过剩时,电机21作发电机使用,为电池充电,实现行车充电模式。

[0054]

制动能量回收模式:第三离合器43断开,主要用于高速行驶的车辆长时间制动时,制动器所再生出的能量可通过功率转换器存储在电池中,为电池充电,实现制动能量回收模式。

[0055]

启动发动机模式:在纯电机驱动模式下,当功率不足以满足车辆驱动功率需求或者电池电量偏低时,可闭合第三离合器43以启动发动机22;电机21可替代传统车辆的起动机,利用电机21实现发动机22启动;当长时间制动过程即将完成,需要重新启动发动机22时,可利用制动能量使发动机22重新启动。

[0056]

驻车充电模式:当车辆处于驻车情况下且电池电量偏低时,第三离合器43闭合,发动机22为电池充电。

[0057]

本实施例能实现七个工作模式,适用于各种路况,保证发动机22始终运转在最佳工作区域,提高发动机22效率,节能减排。

[0058]

进一步地,第一离合器41和第二离合器42为双离合器。减少单个离合器的磨损,提高离合器整体的寿命,且双离合器的换挡时间较短。

[0059]

综上所述,本发明实施例提供自动变速器将一挡齿轮组15、三挡齿轮组17及二倒挡齿轮组16三个低挡位齿轮组设置在轴的两端以靠近支撑轴承,避免输出轴的挠度过大,减小挡位齿轮的传递误差,可显著提升自动变速器的nvh性能及油耗经济性。进一步地,通过第一离合器41、第二离合器42及第三离合器43的结合与分离,以及电机21及发动机22的工作状态的控制,可实现纯电机驱动和混合驱动,能够实现七个工作模式。

[0060]

本发明还提供了一种车辆,该车辆包括上述自动变速器,关于该车辆的其它技术特征,请参见现有技术,在此不再赘述。

[0061]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1