电液阀门差动液压系统的制作方法

1.本发明涉及一种液压系统,特别是使用于危险液体储罐紧急关断阀门驱动装置的差动液压系统。

背景技术:

2.目前国内使用的电液阀门紧急关断装置的主要是国外的产品,装置为电液系统,使用计算机操纵3个电磁阀控制液压缸,驱动阀门阀杆实现阀门的开关功能。液压系统中使用蓄能器储能,在供电中断的情况下利用蓄能器储藏的能量推动液压缸关闭阀门。目前国内有使用2个电磁阀和2个液控阀操纵阀门的电液系统,但这2种液压系统都存在着相同的缺点,就是在恒定油压下操作阀门的关闭力大于开启力。阀门驱动装置通常要求开启力大于关闭力,以免阀门关闭后打不开。因此,现有的电液阀门装置不适合操作阀门的工作要求。

技术实现要素:

3.本发明使用的差动液压系统,在一个油路块上安装2个插装式电磁阀和4个插装式液控单向阀和插装式单向阀构成基本油路系统,油路块之外与液压泵,蓄能器等其他液压原件组合成差动紧急关断阀门液压系统。差动工作液压缸在恒定油压下开启力大于关闭力,符合阀门操作的工作要求。

4.本发明使用的技术方案是:在一个油路块上使用插装式元件组成基本的液压控制系统。插装元件包括4个液控单向阀,一个单向阀,2个电磁阀和一个溢流阀。另外油路块内还装有2个圆柱状节流阀。油路块与外围的液压泵等液压原件构成一个差动液压系统。2个电磁阀,一个为常闭电磁阀,一个为常开电磁阀;4个液控单向阀,2个是控制端加载后单向阀可以反向开启的,2个是控制端加载后单向阀双向关闭的。常开电磁阀(22)的输出端接到液控单向阀(13)的输入端和液控单向阀(20)的控制端,液控单向阀(13)的输出端接到液压缸的后腔油口以及液控单向阀(16)和液控单向阀(19)的输出端上。液控单向阀(13)、液控单向阀(16)和液控单向阀(20)的控制端接在常闭电磁阀(21)的输出端上。常闭电磁阀(21)的输出端还连接在单向阀(18)的输入端上,单向阀(18)的输出端接到液压缸17的前腔油口和液控单向阀(16)的输入端上。关闭阀门操作时常开电磁阀(22)导通,高压油通过液控单向阀(13)到液压缸(17)的后腔油口,在推动活塞前进的同时液压缸(17)前腔的油通过液控单向阀(16)也进入到液压缸(17)的后腔。当常闭电磁阀(21)导通后,高压油进入到液控单向阀(13)、液控单向阀(16)和液控单向阀(19)的控制端,同时高压油通过单向阀(18)进入液压缸(17)前腔,由于液控单向阀(19)在高压油的控制下被反向打开,液压缸(17)后腔的油通过液控单向阀(19)回到油箱(1)。液压系统双向锁定,液压缸(17)保压。系统中的液控单向阀(13)和液控单向阀(20)是为了防止液控单向阀(19)被高压油锁定,常闭电磁阀(21)打开后,高压油直接通过液控单向阀(19)回流到油箱(1)使系统无法正常工作。有了液控单向阀(13)和液控单向阀(20),当常开电磁阀(22)导通时,液控单向阀(13)在锁定中,高压油

无法流过液控单向阀(13),但会通过液控单向阀(20)的控制端打开液控单向阀(20),当液控单向阀(19)的控制端压力降低后液控单向阀(19)会被关闭,液控单向阀(13)的控制端压力也会降低,液控单向阀(13)被打开,高压油通过液控单向阀(13)进入液压缸(17)后腔,进入正常工作状态。本系统也可以不使用液控单向阀(20),而在液控单向阀(19)的控制端安装一个可调节流阀(25),在常闭电磁阀(21)的输出端至液控单向阀(19)的控制端之间安装一个圆柱形节流阀(24)。当常闭电磁阀(21)导通时,高压油通过节流阀(24)为液控单向阀(19)提供控制压力,当常闭电磁阀关闭时可调节流阀(25)为液控单向阀(19)控制端卸载,关闭液控单向阀(19)。这个方案的优点是结构更简单,缺点是在常闭电磁阀(21)导通时会有一部分高压油通过可调节流阀泄漏,但由于泄漏量很低可以忽略不计。在生产过程中,紧急状态下首先是断电,作为安全装置的阀门驱动装置的液压系统使用常开电磁阀,常开电磁阀(22)断电时打开,蓄能器(10)中的高压油驱动液压缸(17)关闭阀门。液压系统还安装有手动泵(4)和手动开关(8),用于在断电的情况下手动操作阀门开启或关闭。

5.本发明的有益效果是:差动液压系统,更符合操作阀门的工作要求。

附图说明

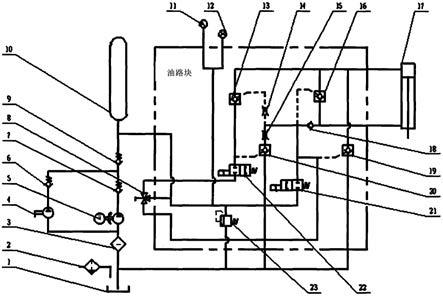

6.图1是本发明的液压系统示意图。

7.图2是本发明的改型液压系统示意图。

8.图1中,1、油箱,2、滤网注油口,3、滤油器,4、手动油泵,5、电动液压泵,6、单向阀,7、单向阀,8、手动阀门,9、单向阀,10、蓄能器,11、压力表,12、压力传感器,13、液控单向阀,14、节流阀,15、节流阀,16、液控单向阀,17、液压缸,18、单向阀,19、液控单向阀,20、液控单向阀,21、常闭电磁阀,22、常开电磁阀,23、溢流阀。

9.图2中,24、节流阀,25、可调节流阀。

具体实施方式

10.下面结合附图和实施例对本发明进一步说明。

11.在图1中显示了液压系统工作原理图。图1中,电动液压泵5前端为高压油路,后部为供油油路,供油油路由滤油器3,电动液压泵5,手动泵4和管道组成,电动液压泵5从油箱1中抽取液压油加压后供给高压油路。高压油路由单向阀6,7,9,蓄能器10、压力表11、压力传感器12、手动阀门8、常开电磁阀22、溢流阀23、常闭电磁阀21及管道组成。压力表11显示管道压力,压力传感器12将管道压力数据传送到计算机,当管道压力低于设定最低压力值时,计算机启动电动液压泵5,向管道内注油加压,同时将高压油储存到蓄能器10中。当计算机通过压力传感器12检测到管道压力超过设定高压值时,停止电动液压泵5工作。溢流阀23的作用是控制系统压力,使高压油路的压力不超过设计压力。单向阀6,7,9的作用是保证压力油的单向流动,阻止蓄能器10内的高压油在电动液压泵5停止工作的时候回流到油箱1。手动泵4的作用是在断电情况下为液压系统提供高压油。正常状态下手动阀门8的开关位置是高压油路到常开电磁阀22的油路开通,高压油路到常闭电磁阀21的油路关闭,常闭电磁阀21断电,常开电磁阀22通电。常开电磁阀22、常闭电磁阀21、液控单向阀13、液控单向阀16、液控单向阀19、液控单向阀20、溢流阀23、单向阀18都采用插装阀形式安装在一个油路块上构成基本液压系统,圆柱形的节流阀14、节流阀15安装在油路块内的油孔中。常开电磁阀22

输出端连接到液控单向阀20的控制端和液控单向阀13的输入端,液控单向阀13的输出端连接到液压缸17的后腔油口、液控单向阀16的输出端和液控单向阀19的输出端。常闭电磁阀21的输出端连接到单向阀18的输入端和液控单向阀19的控制端、通过节流阀14连接到液控单向阀13的控制端、通过节流阀15连接到液控单向阀20的输出端。单向阀18的输出端连接到液控单向阀16的输入端和液压缸17的前端油口。手动阀门8的输入端连接到高压油路上,一个输出端连接到常开电磁阀22的输入端,另一个输出端连接到常闭电磁阀21的输出端。

12.阀门关闭操作时,常开电磁阀22断电打开,,高压油流经过液控单向阀13到液压缸7的后腔油口,活塞前进时前腔液压油压力升高经过液控单向阀16进入到液压缸17后腔。常开电磁阀22输出端还与液控单向阀20的控制端相连。

13.阀门开启操作时,常闭电磁阀21通电打开,高压油通到液控单向阀13,16,19的控制端,将液控单向阀13,16双向关闭,液控单向阀19反向打开,高压油再通过单向阀18后进入到液压缸17的前腔油口,活塞后退时后腔液压油通过液控单向阀19返回到油箱1。

14.液压缸双向锁定,在阀门关闭后液控单向阀20锁定在反向打开位置,转换到阀门开启操作时,由于节流阀15的限流作用,常闭电磁阀21输出端的高压油先将液控单向阀19反向打开,液控单向阀16双向关闭,液控单向阀19反向打开后油缸17后腔压力降低,锁定液控单向阀20的控制压力油流经液控单向阀13卸载,液控单向阀20关闭。节流阀14的截面积小于节流阀15,作用是限制液控单向阀13,20控制端压力上升的速度,实现先打开液控单向阀19后再关闭液控单向阀13。完成阀门开启操作后,液控单向阀13,16被锁定在双向关闭状态,液控单向阀19被锁定在反向打开状态。此时关闭阀门操作时,常开电磁阀22输出端的高压油先通过液控单向阀20的控制端将液控单向阀20反向打开,为液控单向阀13,16,19控制端卸载,解锁液控单向阀13,然后进入如前所述关闭阀门操作的工作过程。

15.图2显示的是本发明改型液压系统示意图。在图2中,去掉了图1系统中的液控单向阀20和节流阀15,加装了节流阀24和可调节流阀25。有了可调节流阀25,液控单向阀19的控制端很容易卸载。在阀门开启操作结束,常闭电磁阀21关闭后,液控单向阀19控制端经节流阀25卸载,液控单向阀19关闭。节流阀24的作用是减小阀门开启工作时高压油经过可调节流阀25的泄漏量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1