物联网智能燃气表装配用缓冲式气压吸盘装置的制作方法

1.本发明涉及物联网智能燃气表生产设备技术领域,特别是涉及一种物联网智能燃气表装配用缓冲式气压吸盘装置。

背景技术:

2.物联网智能燃气表是一款基于移动运营商物联网专网,采用物联网专用移动通讯模块,以膜式燃气表为基表,加装远传电子控制器,实现数据远传及控制的燃气计量器具。物联网智能燃气表能与管理系统配合实现如无卡预付费、远程阀控、阶梯气价、价格调整等功能,同时支持手机app查询缴费、实时监控管理、报警功能及大数据分析功能,是目前燃气公司实现智能化管理的最优方案,可大大提高燃气公司的管理效率。故现有技术中,物联网智能燃气表具有广泛的运用。

3.物联网智能燃气表零部件较多,按照功能模块进行区分,一般包括:基表、智能控制模块、通信模块和机电阀。

4.随着国家对智能制造的倡导,实现智能制造技术在物联网智能燃气表制造行业中的运用,无疑对物联网智能燃气表生产质量和生产效率有利。

技术实现要素:

5.针对上述提出的随着国家对智能制造的倡导,实现智能制造技术在燃气表制造行业中的运用,无疑对物联网智能燃气表生产质量和生产效率有利的技术问题,本发明提供了一种物联网智能燃气表装配用缓冲式气压吸盘装置,本气压吸盘装置可用于物联网智能燃气表中膜片的吸附,同时可实现为装配目的膜片转移。

6.本发明提供的物联网智能燃气表装配用缓冲式气压吸盘装置通过以下技术要点来解决问题:物联网智能燃气表装配用缓冲式气压吸盘装置,包括真空吸盘,还包括用于改变真空吸盘在空间中位置的升降机构,真空吸盘的吸盘口朝向与真空吸盘的运动方向平行;

7.还包括弹性件,所述弹性件设置在真空吸盘与升降机构之间,且真空吸盘的吸盘口受到来自膜片的推力时,所述弹性件在真空吸盘的运动方向上发生弹性缩短,所述弹性缩短使得真空吸盘与升降机构之间的间距减小。

8.膜片是物联网智能燃气表的重要组成部件,且现有膜片的形式一般为边缘设置有环形密封部、中部凹陷的槽状结构。在膜片完成制造到完成其在表芯上的装配之前,为避免膜片在存储、运输中变形,增加单位空间存储膜片的量,一般采用膜片层叠收纳方式:膜片上的槽口均朝上,任意相贴的两膜片均为上方膜片的底侧嵌入下方膜片的槽体中。以上层叠收纳方式的膜片在用于物联网智能燃气表装配时,由于膜片本身较软,且膜片面积与厚度比较大,故现有膜片装配时一般采用人工手工操作的方式完成膜片分离和膜片位置转移。

9.本方案提供了一种可采用基于气压吸附原理实现膜片分离和转移的技术方案,本

方案在具体运用时,所述真空吸盘连接负压设备,这样,可在真空吸盘的吸盘口获得用于吸附膜片的吸附力。考虑到膜片本身较易变形的特点,为使得被吸附的膜片能够传递至后续装配工位上实现自动化装配,就需要在完成所述吸附时,要求膜片的变形较小,以上变形控制需要考虑两方面:一方面是真空吸盘所产生的抽吸力大小,另一方面是真空吸盘与膜片接触时对膜片的挤压力。

10.为解决以上第二个问题,可设置为真空吸盘朝向膜片运动的进给运动在靠近膜片时速度慢,第二种方式为设置为真空吸盘本身质地柔软。但以上解决途径中,针对靠近速度的问题,其会引发对升降机构控制难度的增大或降低吸附膜片的效率,针对质地的解决方式,结合以上抽吸力大小的问题,真空吸盘变形的难易程度直接影响真空吸盘吸附膜片的可靠性,较为显著的影响是影响真空吸盘吸附膜片后,在后续利用真空吸盘运动实现膜片传递的最大传递速度上。

11.本方案中,通过设置为还包括弹性件,且在真空吸盘受到来自膜片的推力时,弹性件在以上推力下产生使得真空吸盘与升降机构之间的间距减小的形变,即真空吸盘向升降机构相对运动,这样,即可通过弹性件实现真空吸盘接触膜片时真空吸盘的减速,达到减小因为真空吸盘的碰撞在膜片上所产生的变形。在以上弹性件的作用下,针对真空吸盘的柔性设计,即不必考虑将真空吸盘设置得更为柔软而导致的影响吸附可靠性的问题。

12.同时,本方案中设置为各真空吸盘的吸盘口朝向与真空吸盘的运动方向平行,即如膜片层叠于真空吸盘的正下方,膜片上的槽口朝向正上方,且真空吸盘的吸盘口正对膜片,这样,在升降机构的作用下,真空吸盘在竖直方向上作往复直线运动,这样,在真空吸盘朝向膜片做吸附进给运动时,真空吸盘对膜片的作用力为沿着膜片层叠方向的正压力,故以上进给运动过程并不会导致膜片之间因为错位而造成膜片本身过度变形、因为变形而引发的吸附进一步变形或吸附位置错位,达到所吸附的膜片能够被有效转移至装配工位以实现物联网智能燃气表自动化装配。

13.综上,本气压吸盘装置不仅可用于物联网智能燃气表中膜片的吸附,同时通过设置所述弹性件,可使得膜片在被吸附的过程中和被吸附后产生更小的形变,实现以装配为目的膜片转移,实现智能制造在物联网智能燃气表上的运用,同时在实现以上目的的过程中,并不会影响到对膜片的吸附和传递效率。

14.更进一步的技术方案为:

15.作为一种具体的弹性件设置形式,设置为:还包括用于实现真空吸盘与升降机构连接的连接杆,所述连接杆为中空管状结构,所述连接杆与升降机构固定连接,所述连接杆的中心孔为台阶孔;

16.还包括一端与真空吸盘气流通道相接的引气管,所述引气管的外形呈阶梯轴状;

17.所述弹性件为套设在引气管上的螺旋弹簧,所述螺旋弹簧局部或全部嵌入所述中心孔中,螺旋弹簧的一端支撑于中心孔上的轴肩上,螺旋弹簧的另一端支撑于引气管上的轴肩上;

18.所述引气管贯通连接杆,引气管的另一端上还设置有位于连接杆外侧的外螺纹段,还包括通过所述外螺纹段与引气管螺纹连接的限位螺帽,在引气管沿着自身轴线向其上真空吸盘所在侧滑动时,所述限位螺帽用于限定连接杆在引气管轴线上的止点位置。本方案中,以上弹性件的形式和装配形式中,通过限位螺帽的端面受到支撑,在转动限位螺帽

时,可拉动引气管向限位螺帽所在侧运动,而此时螺旋弹簧由于被约束在连接杆与引气管之间,故螺旋弹簧被压缩,真空吸盘、引气管在连接杆轴线上的位置发生改变。采用以上具体实现方案,一方面,旨在实现真空吸盘相对于升降机构的位置准确调整:当螺旋弹簧被压缩时,转动限位螺帽实际上为阻尼转动,通过螺旋弹簧施加在引气管上的力,可实现真空吸盘位置的准确调整;另一方面,螺旋弹簧局部或全部隐藏式装配可为螺旋弹簧提供防外力保护;另一方面,以上连接方式结构简单;另一方便,连接杆对引气管的约束利于真空吸盘的运动轨迹精度。更进一步的,在真空吸盘接触膜片时,限位螺帽同步于引气管和真空吸盘,向远离连接杆的一侧运动即可。

19.所述真空吸盘为多个,所述连接杆的数量与真空吸盘的数量相等,各真空吸盘均匹配有螺旋弹簧、引气管和连接杆;

20.还包括连接板,真空吸盘均通过一根连接杆与连接板相连;

21.所述连接板作为真空吸盘与升降机构连接的中间连接件:连接板固定于升降机构的上;

22.连接杆均为螺纹杆,所述连接杆上还螺纹连接有锁紧螺帽,各连接杆在连接板上均设置有对应的杆孔,各连接杆均穿过与之对应的杆孔,且连接杆上的锁紧螺帽均用于限定连接板在连接杆轴向上的位置。本方案考虑到膜片本身较易变形的特点,设置为所述真空吸盘为多个,且通过连接板实现真空吸盘与升降机构的连接,这样,在升降机构的作用下各真空吸盘同步运动,当真空吸盘与膜片接触时,各真空吸盘对应一个位于膜片上的局部吸附面,多个局部吸附面的总面积为有效吸附面,相较于如采用单个真空吸盘,为达到吸附要求,在同等吸附面面积的情况下,由于局部吸附面的尺寸或跨度更小,故在满足对膜片总吸附力要求的情况下,膜片上的变形更小,从而使得:不仅能够通过气压吸附达到膜片分离和转移的目的,同时通过减小膜片在被吸附时的变形,使得膜片能够被有效转移至装配工位以实现物联网智能燃气表自动化装配。同时,真空吸盘与连接板的具体连接方式,可有效匹配真空吸盘在安装时的相对位置精度,以使得真空吸盘能够在后期形成有效的协同配合;同时,如针对膜片形式改变时,采用以上方案,亦可为真空吸盘相对位置适应具体膜片形式提供一种调节途径。同时,以上具体的连接形式便于实现真空吸盘相对于连接板的位置可线性调节。

23.作为一种结构简单、真空吸盘移动轨迹便于控制的具体实现方式,设置为:所述升降机构为设置在连接板上侧的气压缸,所述气压缸的活塞杆端部朝下,连接板与所述活塞杆端部固定连接,且活塞杆在连接板上的连接点位于连接板顶侧中央;

24.真空吸盘均位于连接板的下侧,且真空吸盘的吸盘口均竖直向下,部分或全部真空吸盘相对于所述活塞杆环形布置;

25.限位螺帽支撑于连接杆上。采用本方案,不仅可使得升降机构不影响真空吸盘吸附零部件,同时可尽可能降低因为连接板而引入的真空吸盘相对位置误差。

26.作为一种结构简单、真空吸盘移动轨迹便于控制的具体实现方式,设置为:所述升降机构为设置在连接板上侧的气压缸,所述气压缸的活塞杆端部朝下,连接板与所述活塞杆端部固定连接,且活塞杆在连接板上的连接点位于连接板顶侧中央;

27.真空吸盘均位于连接板的下侧,且真空吸盘的吸盘口均竖直向下;

28.还包括与气压缸缸体固定连接的安装座,还包括设置于连接板与安装座之间的导

向装置,所述导向装置用于实现连接板运动导向;

29.限位螺帽支撑于连接杆上。区别于如上方案,本方案旨在通过导线装置约束真空吸盘的轨迹精度,达到有效吸附零件并实现零件准确转移的目的。

30.以上方案在具体运用时,所述安装座可作为本上料装置与其他如转盘、机械手连接的连接座,作为一种在设计安装座时,可仅考虑安装座的力学性能,设置为:所述导向装置包括若干根导向柱,还包括数量与导向柱数量相等的导向套,所述导向套固定于安装座上,所述导向柱的下端与连接板固定连接;

31.各导向柱均匹配有一个导向套:导向柱由导向套上的导向孔穿过导向套;

32.导向柱的轴线与气压缸的轴线平行。本方案中,关于导向装置所需要的诸如耐磨性、加工精度等可仅考虑于导向套和导向柱上,这样,可达到降低本上料装置生产成本的目的。

33.如上提供了一种真空吸盘作用到膜片上做进给运动的具体运用方式,为匹配现有物联网智能燃气表结构设计,使得真空吸盘在膜片上的作用位置位于膜片上槽体的底侧和/或侧面密封边上的技术方案,以尽可能避免或减小真空吸盘导致的膜片变形和错位,同时使得本上料装置能够与不同尺寸的膜片配合,设置为:所述真空吸盘的吸盘口端面相互平行;

34.部分或全部真空吸盘在连接板上的安装位置可调。

35.如上所述,在物联网智能燃气表领域,由于采用负压吸附会造成膜片产生一定的变形,为方便通过监控气体压力控制所述变形量,以利于实现膜片有效转移以适应装配运用,设置为:还包括用于检查真空吸盘上气流通道内气压的压力传感器,还包括信号输入端与压力传感器信号输出端信号连接的输出设备,所述输出设备用于输出所述气流通道内的气压情况。

36.作为一种可与膜片柔性接触,以保护膜片、在负压更小以利于膜片变形控制的基础上,实现膜片有效吸附的技术方案,设置为:所述真空吸盘的吸盘口为橡胶材质。

37.本发明具有以下有益效果:

38.本方案中,通过设置为还包括弹性件,且在真空吸盘受到来自膜片的推力时,弹性件在以上推力下产生使得真空吸盘与升降机构之间的间距减小的形变,即真空吸盘向升降机构相对运动,这样,即可通过弹性件实现真空吸盘接触膜片时真空吸盘的减速,达到减小因为真空吸盘的碰撞在膜片上所产生的变形。在以上弹性件的作用下,针对真空吸盘的柔性设计,即不必考虑将真空吸盘设置得更为柔软而导致的影响吸附可靠性的问题。

39.同时,本方案中设置为各真空吸盘的吸盘口朝向与真空吸盘的运动方向平行,即如膜片层叠于真空吸盘的正下方,膜片上的槽口朝向正上方,且真空吸盘的吸盘口正对膜片,这样,在升降机构的作用下,真空吸盘在竖直方向上作往复直线运动,这样,在真空吸盘朝向膜片做吸附进给运动时,真空吸盘对膜片的作用力为沿着膜片层叠方向的正压力,故以上进给运动过程并不会导致膜片之间因为错位而造成膜片本身过度变形、因为变形而引发的吸附进一步变形或吸附位置错位,达到所吸附的膜片能够被有效转移至装配工位以实现物联网智能燃气表自动化装配。

40.综上,本气压吸盘装置不仅可用于物联网智能燃气表中膜片的吸附,同时通过设置所述弹性件,可使得膜片在被吸附的过程中和被吸附后产生更小的形变,实现以装配为

目的膜片转移,实现智能制造在物联网智能燃气表上的运用,同时在实现以上目的的过程中,并不会影响到对膜片的吸附和传递效率。

附图说明

41.图1是本发明所述的物联网智能燃气表装配用缓冲式气压吸盘装置一个具体实施例的结构示意图,该示意图为主视图;

42.图2是本发明所述的物联网智能燃气表装配用缓冲式气压吸盘装置一个具体实施例的结构示意图,该示意图为侧视图;

43.图3是本发明所述的物联网智能燃气表装配用缓冲式气压吸盘装置一个具体实施例的结构示意图,该示意图为俯视图;

44.图4是本发明所述的物联网智能燃气表装配用缓冲式气压吸盘装置一个具体实施例的结构示意图,该结构示意图为局部结构剖视图,用于反映真空吸盘、弹性件、引气管的具体形式及配合关系。

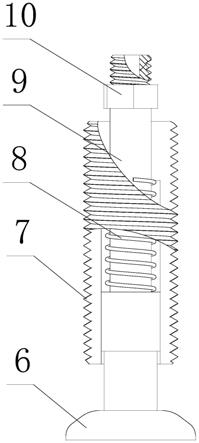

45.图中的编号依次为:1、升降机构,2、安装座,3、导向柱,4、导向套,5、连接板,6、真空吸盘,7、连接杆,8、弹性件,9、引气管,10、限位螺帽。

具体实施方式

46.下面结合实施例对本发明作进一步的详细说明,但是本发明的结构不仅限于以下实施例。

47.实施例1:

48.如图1至图4所示,物联网智能燃气表装配用缓冲式气压吸盘装置,包括真空吸盘6,还包括用于改变真空吸盘6在空间中位置的升降机构1,真空吸盘6的吸盘口朝向与真空吸盘6的运动方向平行;

49.还包括弹性件8,所述弹性件8设置在真空吸盘6与升降机构1之间,且真空吸盘6的吸盘口受到来自膜片的推力时,所述弹性件8在真空吸盘6的运动方向上发生弹性缩短,所述弹性缩短使得真空吸盘6与升降机构1之间的间距减小。

50.膜片是物联网智能燃气表的重要组成部件,且现有膜片的形式一般为边缘设置有环形密封部、中部凹陷的槽状结构。在膜片完成制造到完成其在表芯上的装配之前,为避免膜片在存储、运输中变形,增加单位空间存储膜片的量,一般采用膜片层叠收纳方式:膜片上的槽口均朝上,任意相贴的两膜片均为上方膜片的底侧嵌入下方膜片的槽体中。以上层叠收纳方式的膜片在用于物联网智能燃气表装配时,由于膜片本身较软,且膜片面积与厚度比较大,故现有膜片装配时一般采用人工手工操作的方式完成膜片分离和膜片位置转移。

51.本方案提供了一种可采用基于气压吸附原理实现膜片分离和转移的技术方案,本方案在具体运用时,所述真空吸盘6连接负压设备,这样,可在真空吸盘6的吸盘口获得用于吸附膜片的吸附力。考虑到膜片本身较易变形的特点,为使得被吸附的膜片能够传递至后续装配工位上实现自动化装配,就需要在完成所述吸附时,要求膜片的变形较小,以上变形控制需要考虑两方面:一方面是真空吸盘6所产生的抽吸力大小,另一方面是真空吸盘6与膜片接触时对膜片的挤压力。

52.为解决以上第二个问题,可设置为真空吸盘6朝向膜片运动的进给运动在靠近膜片时速度慢,第二种方式为设置为真空吸盘6本身质地柔软。但以上解决途径中,针对靠近速度的问题,其会引发对升降机构1控制难度的增大或降低吸附膜片的效率,针对质地的解决方式,结合以上抽吸力大小的问题,真空吸盘6变形的难易程度直接影响真空吸盘6吸附膜片的可靠性,较为显著的影响是影响真空吸盘6吸附膜片后,在后续利用真空吸盘6运动实现膜片传递的最大传递速度上。

53.本方案中,通过设置为还包括弹性件8,且在真空吸盘6受到来自膜片的推力时,弹性件8在以上推力下产生使得真空吸盘6与升降机构1之间的间距减小的形变,即真空吸盘6向升降机构1相对运动,这样,即可通过弹性件8实现真空吸盘6接触膜片时真空吸盘6的减速,达到减小因为真空吸盘6的碰撞在膜片上所产生的变形。在以上弹性件8的作用下,针对真空吸盘6的柔性设计,即不必考虑将真空吸盘6设置得更为柔软而导致的影响吸附可靠性的问题。

54.同时,本方案中设置为各真空吸盘6的吸盘口朝向与真空吸盘6的运动方向平行,即如膜片层叠于真空吸盘6的正下方,膜片上的槽口朝向正上方,且真空吸盘6的吸盘口正对膜片,这样,在升降机构1的作用下,真空吸盘6在竖直方向上作往复直线运动,这样,在真空吸盘6朝向膜片做吸附进给运动时,真空吸盘6对膜片的作用力为沿着膜片层叠方向的正压力,故以上进给运动过程并不会导致膜片之间因为错位而造成膜片本身过度变形、因为变形而引发的吸附进一步变形或吸附位置错位,达到所吸附的膜片能够被有效转移至装配工位以实现物联网智能燃气表自动化装配。

55.综上,本气压吸盘装置不仅可用于物联网智能燃气表中膜片的吸附,同时通过设置所述弹性件8,可使得膜片在被吸附的过程中和被吸附后产生更小的形变,实现以装配为目的膜片转移,实现智能制造在物联网智能燃气表上的运用,同时在实现以上目的的过程中,并不会影响到对膜片的吸附和传递效率。

56.实施例2:

57.如图1至图4所示,本实施例在实施例1的基础上作进一步限定:作为一种具体的弹性件8设置形式,设置为:还包括用于实现真空吸盘6与升降机构1连接的连接杆7,所述连接杆7为中空管状结构,所述连接杆7与升降机构1固定连接,所述连接杆7的中心孔为台阶孔;

58.还包括一端与真空吸盘6气流通道相接的引气管9,所述引气管9的外形呈阶梯轴状;

59.所述弹性件8为套设在引气管9上的螺旋弹簧,所述螺旋弹簧局部或全部嵌入所述中心孔中,螺旋弹簧的一端支撑于中心孔上的轴肩上,螺旋弹簧的另一端支撑于引气管9上的轴肩上;

60.所述引气管9贯通连接杆7,引气管9的另一端上还设置有位于连接杆7外侧的外螺纹段,还包括通过所述外螺纹段与引气管9螺纹连接的限位螺帽10,在引气管9沿着自身轴线向其上真空吸盘6所在侧滑动时,所述限位螺帽10用于限定连接杆7在引气管9轴线上的止点位置。本方案中,以上弹性件8的形式和装配形式中,通过限位螺帽10的端面受到支撑,在转动限位螺帽10时,可拉动引气管9向限位螺帽10所在侧运动,而此时螺旋弹簧由于被约束在连接杆7与引气管9之间,故螺旋弹簧被压缩,真空吸盘6、引气管9在连接杆7轴线上的位置发生改变。采用以上具体实现方案,一方面,旨在实现真空吸盘6相对于升降机构1的位

置准确调整:当螺旋弹簧被压缩时,转动限位螺帽10实际上为阻尼转动,通过螺旋弹簧施加在引气管9上的力,可实现真空吸盘6位置的准确调整;另一方面,螺旋弹簧局部或全部隐藏式装配可为螺旋弹簧提供防外力保护;另一方面,以上连接方式结构简单;另一方便,连接杆7对引气管9的约束利于真空吸盘6的运动轨迹精度。更进一步的,在真空吸盘6接触膜片时,限位螺帽10同步于引气管9和真空吸盘6,向远离连接杆7的一侧运动即可。

61.所述真空吸盘6为多个,所述连接杆7的数量与真空吸盘6的数量相等,各真空吸盘6均匹配有螺旋弹簧、引气管9和连接杆7;

62.还包括连接板5,真空吸盘6均通过一根连接杆7与连接板5相连;

63.所述连接板5作为真空吸盘6与升降机构1连接的中间连接件:连接板5固定于升降机构1的上;

64.连接杆7均为螺纹杆,所述连接杆7上还螺纹连接有锁紧螺帽,各连接杆7在连接板5上均设置有对应的杆孔,各连接杆7均穿过与之对应的杆孔,且连接杆7上的锁紧螺帽均用于限定连接板5在连接杆7轴向上的位置。本方案考虑到膜片本身较易变形的特点,设置为所述真空吸盘6为多个,且通过连接板5实现真空吸盘6与升降机构1的连接,这样,在升降机构1的作用下各真空吸盘6同步运动,当真空吸盘6与膜片接触时,各真空吸盘6对应一个位于膜片上的局部吸附面,多个局部吸附面的总面积为有效吸附面,相较于如采用单个真空吸盘6,为达到吸附要求,在同等吸附面面积的情况下,由于局部吸附面的尺寸或跨度更小,故在满足对膜片总吸附力要求的情况下,膜片上的变形更小,从而使得:不仅能够通过气压吸附达到膜片分离和转移的目的,同时通过减小膜片在被吸附时的变形,使得膜片能够被有效转移至装配工位以实现物联网智能燃气表自动化装配。同时,真空吸盘6与连接板5的具体连接方式,可有效匹配真空吸盘6在安装时的相对位置精度,以使得真空吸盘6能够在后期形成有效的协同配合;同时,如针对膜片形式改变时,采用以上方案,亦可为真空吸盘6相对位置适应具体膜片形式提供一种调节途径。同时,以上具体的连接形式便于实现真空吸盘6相对于连接板5的位置可线性调节。

65.实施例3:

66.如图1至图4所示,本实施例在实施例2的基础上提供一个更为具体的实施例:作为一种结构简单、真空吸盘6移动轨迹便于控制的具体实现方式,设置为:所述升降机构1为设置在连接板5上侧的气压缸,所述气压缸的活塞杆端部朝下,连接板5与所述活塞杆端部固定连接,且活塞杆在连接板5上的连接点位于连接板5顶侧中央;

67.真空吸盘6均位于连接板5的下侧,且真空吸盘6的吸盘口均竖直向下,部分或全部真空吸盘6相对于所述活塞杆环形布置;

68.限位螺帽10支撑于连接杆7上。采用本方案,不仅可使得升降机构1不影响真空吸盘6吸附零部件,同时可尽可能降低因为连接板5而引入的真空吸盘6相对位置误差。

69.实施例4:

70.如图1至图4所示,本实施例在实施例2的基础上提供一个区别于实施例3的实施例:作为一种结构简单、真空吸盘6移动轨迹便于控制的具体实现方式,设置为:所述升降机构1为设置在连接板5上侧的气压缸,所述气压缸的活塞杆端部朝下,连接板5与所述活塞杆端部固定连接,且活塞杆在连接板5上的连接点位于连接板5顶侧中央;

71.真空吸盘6均位于连接板5的下侧,且真空吸盘6的吸盘口均竖直向下;

72.还包括与气压缸缸体固定连接的安装座2,还包括设置于连接板5与安装座2之间的导向装置,所述导向装置用于实现连接板5运动导向;

73.限位螺帽10支撑于连接杆7上。区别于如上方案,本方案旨在通过导线装置约束真空吸盘6的轨迹精度,达到有效吸附零件并实现零件准确转移的目的。

74.以上方案在具体运用时,所述安装座2可作为本上料装置与其他如转盘、机械手连接的连接座,作为一种在设计安装座2时,可仅考虑安装座2的力学性能,设置为:所述导向装置包括若干根导向柱3,还包括数量与导向柱3数量相等的导向套4,所述导向套4固定于安装座2上,所述导向柱3的下端与连接板5固定连接;

75.各导向柱3均匹配有一个导向套4:导向柱3由导向套4上的导向孔穿过导向套4;

76.导向柱3的轴线与气压缸的轴线平行。本方案中,关于导向装置所需要的诸如耐磨性、加工精度等可仅考虑于导向套4和导向柱3上,这样,可达到降低本上料装置生产成本的目的。

77.实施例5:

78.如图1至图4所示,本实施例在实施例1的基础上作进一步限定:如上提供了一种真空吸盘6作用到膜片上做进给运动的具体运用方式,为匹配现有物联网智能燃气表结构设计,使得真空吸盘6在膜片上的作用位置位于膜片上槽体的底侧和/或侧面密封边上的技术方案,以尽可能避免或减小真空吸盘6导致的膜片变形和错位,同时使得本上料装置能够与不同尺寸的膜片配合,设置为:所述真空吸盘6的吸盘口端面相互平行;

79.部分或全部真空吸盘6在连接板5上的安装位置可调。

80.如上所述,在物联网智能燃气表领域,由于采用负压吸附会造成膜片产生一定的变形,为方便通过监控气体压力控制所述变形量,以利于实现膜片有效转移以适应装配运用,设置为:还包括用于检查真空吸盘6上气流通道内气压的压力传感器,还包括信号输入端与压力传感器信号输出端信号连接的输出设备,所述输出设备用于输出所述气流通道内的气压情况。

81.作为一种可与膜片柔性接触,以保护膜片、在负压更小以利于膜片变形控制的基础上,实现膜片有效吸附的技术方案,设置为:所述真空吸盘6的吸盘口为橡胶材质。

82.以上内容是结合具体的优选实施方式对本发明作的进一步详细说明,不能认定本发明的具体实施方式只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明的技术方案下得出的其他实施方式,均应包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1