一种抗震支吊架的制作方法

1.本发明涉及支吊架技术领域,尤其涉及一种抗震支吊架。

背景技术:

2.管道是用管子、管子联接件和阀门等联接成的用于输送气体、液体或带固体颗粒的流体的装置。管道的用途很广泛,主要用在给水、排水、供热、供煤气、长距离输送石油和天然气、农业灌溉、水力工程和各种工业装置中。而对于管道危害最大的自然灾害莫过于地震,地震时,管道容易遭受震动而摇晃,从而使管道破裂,造成泄露和损失,如果泄露的是油品或天然气,不仅会造成环境污染,而且还可能引起火灾,给人们带来极大危害。因此在管道安装过程中,人们通常为管道加设抗震支吊架来减少地震对管道的影响,。

3.抗震支吊架是由锚固件、垂直承重吊杆、斜撑杆(即斜向防晃支撑)、管束以及斜拉连接件组成。第一,现有技术中的抗震支吊架的斜拉连接件往往采用多向连接件,将多向连接件固定在管束上,并将待连接的垂直承重吊杆和斜撑杆固定在多向连接件,但是连接强度较低,在发生震动时容易发生变形,并且垂直承重吊杆和斜撑杆与管束之间是刚性连接,从而无法起到良好的抗震效果,并且多向连接件的各方向连接的斜撑杆的角度往往是固定的,安装不易,当安装平面较小时,固定角度的斜撑杆无法使用,则常使用单边设置斜撑杆的方式,导致抗震支吊架安装不稳,会发生倾斜。第二,由于现在使用的管道运输物质的管道的管径大小不一,但现有的抗震支吊架在使用时常用固定结构的管束,固定结构的管束在使用时,管束的内径是固定的,无法适用于不同大小的管道,当管束的管径大小与管道不相匹配时,则需要拆卸安装与之匹配的新的管束,使用较为麻烦,容易造成管束材料的浪费,并且生产时需要生产不同管径的管束,以使用不同管道的安装,有些非标准尺寸的管道的管束甚至需要定制生产,生产繁杂,无法统一生产。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种抗震支吊架。

5.为实现上述目的,本发明采用了如下技术方案:一种抗震支吊架,包括锚固件、垂直承重吊杆、斜撑杆、管束以及斜拉连接件,所述锚固件固定在平面上,所述锚固件的下方固定所述垂直承重吊杆和斜撑杆,所述垂直承重吊杆的下部固定所述管束,所述管束包括连接板、连接杆、上管夹、下管夹以及下底板,所述连接板固定在所述垂直承重吊杆的下端,所述连接板的下表面垂直固定所述连接杆,所述连接杆的下端固定所述下底板,所述下底板的上方固定所述下管夹,所述上管夹的左右两侧固定有紧固耳,所述紧固耳与所述下底板通过螺栓连接固定,所述连接板上设有固定通孔,所述斜拉连接件包括u型杆、滚柱以及第一固定板,所述u型杆穿过所述固定通孔,所述u型杆的开口端固定所述滚柱,所述滚柱上固定所述第一固定板,所述斜撑杆的两端分别固定有第一连接板,所述斜撑杆下端的第一连接板固定在所述第一固定板上,所述斜撑杆上端的第一连接板固定在所述锚固件上。

6.优选地,所述滚柱包括滚柱主体、滚轴以及固定块,所述固定块分别固定在所述u

型杆的开口端的侧杆上,所述固定块之间连接所述滚轴,所述滚柱主体套设在所述滚轴上,所述滚柱主体在所述滚轴的外表面滚动,所述第一固定板的一端沿所述滚柱主体的长度方向固定,所述第一固定板上设有第一通孔,所述第一连接板上设有对应的第二通孔,所述第一固定板和所述斜撑杆的下端的第一连接板通过螺栓连接固定。

7.优选地,所述斜拉连接件还包括减震件,所述减震件包括第一弹簧和挡板,所述第一弹簧和所述挡板都为两个,第一弹簧套设在所述u型杆的外侧,所述第一弹簧的一端分别固定在所述固定块上,所述第一弹簧的另一端固定在所述挡板上,所述u型杆固定在所述连接板上,两个所述挡板分别抵触在所述连接板的上下表面。

8.优选地,所述垂直承重吊杆包括主体杆、上调节杆以及下减震杆,所述主体杆是内部中空两端开口的通管,所述主体杆包括第一端和第二端,所述第一端是所述主体杆的上端,所述第一端具有内螺纹,所述上调节杆上设有对应的外螺纹,所述第二端固定有第二挡板,所述第二挡板的中部具有第二通孔,所述下减震杆的上端穿入所述主体杆内,所述下减震杆的上端固定有第一压板,所述下减震杆上套设有第二弹簧,所述第二弹簧的上端固定在所述第一压板下表面,所述第二弹簧的下端固定在所述第二挡板的上表面,所述下减震杆的下端固定在所述管束上。

9.优选地,所述下减震杆穿过所述管束的连接板的中部,所述下减震杆的下端也套设有第三弹簧,所述第三弹簧的下端固定在第二压板上,所述第二压板固定在所述下减震杆的下端,所述第三弹簧的上端抵触所述连接板。

10.优选地,所述锚固件包括第一锚固件和第二锚固件,所述第一锚固件包括第一锚固板和第一u型板,所述第一锚固板通过螺栓固定在平面上,所述第一u型板的开口端固定在所述第一锚固板的下表面,所述第一u型板上设有竖直方向的第三通孔,所述垂直承重吊杆的上端穿过所述第三通孔,所述垂直承重吊杆的上端固定第三压板,所述第三压板和所述第一u型板的底部之间固定有第四弹簧。

11.优选地,所述第二锚固件包括第二锚固板和第一铰接座,所述第二锚固板通过螺栓固定在平面上,所述第一铰接座固定在所述第二锚固板上,所述斜撑杆上端的第一连接板固定在所述第一铰接座上。

12.优选地,所述上管夹和所述下管夹为弧形板,所述上管夹的的左右两侧设有供所述连接杆穿过的圆孔,所述下管夹固定在两个所述连接杆之间,所述上管夹罩设在所述下管夹的上方,所述上管夹和所述下管夹的内侧分别设有减震垫,所述上管夹的紧固耳和所述下底板上设有供螺栓穿过的第四通孔。

13.优选地,所述下底板和所述下管夹之间固定有加强筋,所述加强筋的下端固定在所述下底板的上表面,所述加强筋靠近下管夹的一侧为与所述下管夹的外壁对应的弧形侧,所述弧形侧固定在所述下管夹的外壁。

14.优选地,所述减震垫的内表面设有波纹形凸棱,所述波纹形凸棱围绕所述减震垫的圆周设置。

15.与现有技术相比,本发明的有益效果为:(1)所述u型杆与管束的连接板之间为活动连接固定,一方面能够保证斜撑杆的角度可灵活调控,另一方面,避免了斜撑杆与管束之间刚性连接,抗震效果差;滚柱上连接的第一固定板与斜撑杆相连,斜撑杆的角度灵活可调,方便安装固定,使用时无需预先测量好固定的安装角度,确定锚固件的安装位置后再将

锚固件安装,只需将锚固件安装在同一条直线上,使得安装较为简单,同时当固定平面较小时,可适当调整斜撑杆的倾斜角度,保证垂直承重吊杆的两侧都连接斜撑杆,管束内安装管道后,能够保证管道稳固,避免发生倾斜现象。(2)本发明的斜拉连接件上设置第一弹簧能够起到一定的缓冲作用,减小连接板的震动幅度,避免上管夹和下管夹之间夹持的管道在地震下破裂,导致运输物质泄漏;下减震杆固定在垂直承重吊杆的主体杆内时,受到第二弹簧均匀向上的支撑力,通过第二弹簧支撑下减震杆,缓解垂直承重吊杆竖直方向的震动并设置第三弹簧,缓解了垂直承重吊杆与管束之间的震动,减小管束的震动,提高本装置的抗震性能,安装时垂直承重吊杆与锚固件之间设置第四弹簧,进一度缓解纵向方向的震动力,减轻震动时垂直承重吊杆受到的冲击力,保证本装置安装时具有良好的减震效果。(3)所述上管夹和所述下管夹为弧形板,所述上管夹罩设在所述下管夹的上方,所述上管夹和所述下管夹的内侧分别设有减震垫,减震垫为弹性垫,当发生震动时,减震垫能够起到缓冲作用,减小震动对管道的影响;所述减震垫的内表面设有波纹形凸棱,所述波纹形凸棱围绕所述减震垫的圆周设置,一方面通过波纹形凸棱,增加上管夹和下管夹内壁与管道接触时的摩擦力,防止使用时,管道松脱,另一方面,当装置受到震动时,波纹形凸棱能进一步的削弱震动,使得减震垫震动效果好,提高本装置的抗震性能。(4)本发明的上管夹的紧固耳和所述下底板上设有供螺栓穿过的第四通孔,上管夹和下底板之间用螺栓固定,使用时上管夹和下管夹之间放置管道,使用螺栓固定紧固耳和下底板,通过紧固耳与下底板之间距离的大小以适应不同管径的管道的夹持,适用不同管径的管道使用,提高了本装置的适用范围,同时也方便统一生产。

附图说明

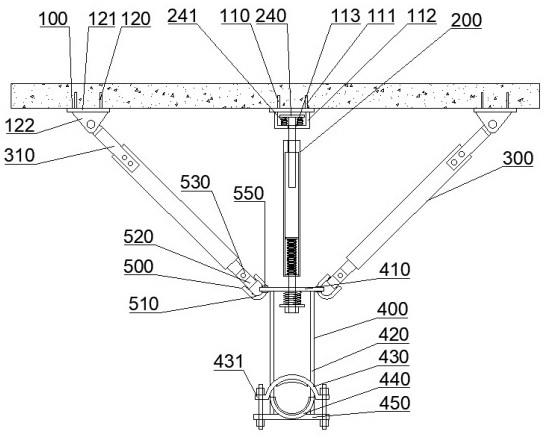

16.图1为本发明一种抗震支吊架的的结构示意图;图2为本发明一种抗震支吊架的斜拉连接件的结构示意图;图3为本发明一种抗震支吊架的垂直承重吊杆的结构示意图;图4为本发明一种抗震支吊架的管束的结构示意图。

具体实施方式

17.为使对本发明的目的、构造、特征、及其功能有进一步的了解,兹配合实施例详细说明如下。

18.如图1;一种抗震支吊架,包括锚固件100、垂直承重吊杆200、斜撑杆300、管束400以及斜拉连接件500,所述锚固件100固定在平面上,所述锚固件100的下方固定所述垂直承重吊杆200和斜撑杆300,所述垂直承重吊杆200的下部固定所述管束400,所述管束400包括连接板410、连接杆420、上管夹430、下管夹440以及下底板450,所述连接板410固定在所述垂直承重吊杆200的下端,所述连接板410的下表面垂直固定所述连接杆420,所述连接杆420的下端固定所述下底板450,所述下底板450的上方固定所述下管夹440,所述上管夹430的左右两侧固定有紧固耳431,所述紧固耳431与所述下底板450通过螺栓连接固定,所述连接板410上设有固定通孔,所述斜拉连接件500包括u型杆510、滚柱520以及第一固定板530,所述u型杆510穿过所述固定通孔,所述u型杆510的开口端固定所述滚柱520,所述滚柱520上固定所述第一固定板530,所述斜撑杆300的两端分别固定有第一连接板310,所述斜撑杆

300下端的第一连接板310固定在所述第一固定板530上,所述斜撑杆300上端的第一连接板310固定在所述锚固件100上。所述u型杆510与管束的连接板410之间为活动连接固定,一方面能够保证斜撑杆300的角度可灵活调控,另一方面,避免了斜撑杆300与管束400之间刚性连接,抗震效果差。

19.如图2,所述滚柱520包括滚柱主体521、滚轴522以及固定块523,所述固定块523分别固定在所述u型杆510的开口端的侧杆上,所述固定块523之间连接所述滚轴522,所述滚柱521主体套设在所述滚轴522上,所述滚柱主体521在所述滚轴522的外表面滚动,所述第一固定板530的一端沿所述滚柱主体521的长度方向固定,使得第一固定板530与滚柱主体521的外表面安装牢固,所述第一固定板530上设有第一通孔531,如图1,所述第一连接板310上设有对应的第二通孔,所述第一固定板530和所述斜撑杆的下端的第一连接板310通过螺栓连接固定。滚柱上连接的第一固定板530与斜撑杆300相连,斜撑杆300的角度灵活可调,方便安装固定,使用时无需预先测量好固定的安装角度,确定锚固件100的安装位置后再将锚固件100安装,只需将锚固件100安装在同一条直线上,使得安装较为简单,同时当固定平面较小时,可适当调整斜撑杆300的倾斜角度,保证垂直承重吊杆200的两侧都连接斜撑杆300,管束400内安装管道后,能够保证管道稳固,避免发生倾斜现象。

20.如图2,所述斜拉连接件500还包括减震件,所述减震件包括第一弹簧540和挡板550,所述第一弹簧540和所述挡板550都为两个,第一弹簧540套设在所述u型杆510的外侧,所述第一弹簧540的一端分别固定在所述固定块523上,所述第一弹簧540的另一端固定在所述挡板550上,挡板550上设有供u型杆510穿过的通孔。第一弹簧540正常状态下的长度为2/3u型杆510的长度,结合图1,所述u型杆510固定在所述连接板410上,两个所述挡板550在第一弹簧540弹性变形的作用下分别抵触在所述连接板410的上下表面。本装置安装固定后,当发生地震等自然灾害导致震动时,第一弹簧540能够起到一定的缓冲作用,减小连接板410的震动幅度,避免上管夹430和下管夹440之间夹持的管道在地震下破裂,导致运输物质泄漏。

21.如图3,所述垂直承重吊杆200包括主体杆210、上调节杆220以及下减震杆230,所述主体杆210是内部中空两端开口的通管,所述主体杆210包括第一端211和第二端212,所述第一端211是所述主体杆210的上端,所述第一端211具有内螺纹,所述上调节杆220上设有对应的外螺纹,可以通过内外螺纹配合调节上调节杆220露出主体杆210的长度,进行调节垂直承重吊杆200的长度,提高垂直承重吊杆200的适用范围。所述第二端212固定有第二挡板213,所述第二挡板213的中部具有第二通孔,所述下减震杆230的上端穿入所述主体杆210内,所述下减震杆230的上端固定有第一压板231,所述下减震杆230上套设有第二弹簧232,所述第二弹簧232的上端固定在所述第一压板231下表面,所述第二弹簧232的下端固定在所述第二挡板213的上表面,所述下减震杆230的下端固定在所述管束上。下减震杆230固定在主体杆210内时,受到第二弹簧232均匀向上的支撑力,通过第二弹簧232支撑下减震杆230,缓解垂直承重吊杆竖直方向的震动。

22.所述下减震杆230穿过所述管束的连接板410的中部,所述下减震杆230的下端也套设有第三弹簧233,所述第三弹簧233的下端固定在第二压板234上,所述第二压板234固定在所述下减震杆230的下端,所述第三弹簧233的上端抵触所述连接板410。通过使用第三弹簧233,缓解了垂直承重吊杆与管束之间的震动,减小管束的震动,防止垂直承重吊杆刚

性固定在管束上时易造成管束随垂直承重吊杆震动,提高本装置的抗震性能。

23.如图1,所述锚固件100包括第一锚固件110和第二锚固件120,所述第一锚固件110包括第一锚固板111和第一u型板112,所述第一锚固板111通过螺栓固定在平面上,所述第一u型板112的开口端固定在所述第一锚固板111的下表面,所述第一u型板112上设有竖直方向的第三通孔113,所述垂直承重吊杆的上端穿过所述第三通孔113,所述垂直承重吊杆的上端固定第三压板240,所述第三压板240和所述第一u型板112的底部之间固定有第四弹簧241,进一度缓解纵向方向的震动力,减轻震动时垂直承重吊杆受到的冲击力,保证本装置安装时具有良好的减震效果。

24.结合图1和图3,所述第二锚固件120包括第二锚固板121和第一铰接座122,所述第二锚固板121通过螺栓固定在平面上,所述第一铰接座122固定在所述第二锚121固板上,所述斜撑杆300上端的第一连接板310固定在所述第一铰接座122上,方便安装固定该斜撑杆300,同时斜撑杆300的上方可灵活的转动,适应于斜撑杆300的角度的调节。安装时,先将第一锚固件110和第二锚固件120安装在同一直线上,所述第一锚固件110位于两个第二锚固件的中间,然后分别在第一锚固件110和第二锚固件120上分别固定垂直承重吊杆200和斜撑杆300,转动垂直承重吊杆200的主体杆,调整上调节杆220露出主体杆210的长度,从而调整垂直承重吊杆的长度,然后将斜撑杆300固定在管束的连接板410上,安装操作简单。

25.如图4,所述上管夹430和所述下管夹440为弧形板,所述上管夹430的的左右两侧设有供所述连接杆420穿过的圆孔430,所述下管夹440固定在两个所述连接杆之间,所述上管夹430罩设在所述下管夹440的上方,所述上管夹430和所述下管夹440的内侧分别设有减震垫460,减震垫460为弹性垫,当发生震动时,减震垫460能够起到缓冲作用,减小震动对管道的影响。所述减震垫460的内表面设有波纹形凸棱461,所述波纹形凸棱461围绕所述减震垫460的圆周设置。一方面通过波纹形凸棱461,增加上管夹430和下管夹440内壁与管道接触时的摩擦力,防止使用时,管道松脱,另一方面,当装置受到震动时,波纹形凸棱461能进一步的削弱震动,使得减震垫震动效果好,提高本装置的抗震性能。

26.所述上管夹的紧固耳430和所述下底板450上设有供螺栓穿过的第四通孔。上管夹430和下底板450之间用螺栓固定,使用时上管夹430和下管夹440之间放置管道,使用螺栓固定紧固耳431和下底板450,通过紧固耳431与下底板450之间距离的大小以适应不同管径的管道的夹持,适用不同管径的管道使用,提高了本装置的适用范围,同时也方便统一生产。

27.所述下底板450和所述下管夹440之间固定有加强筋451,所述加强筋451的下端固定在所述下底板的上表面,所述加强筋451靠近下管夹440的一侧为与所述下管夹440的外壁对应的弧形侧,所述弧形侧固定在所述下管夹440的外壁。由于下管夹440为弧形板,当弧形板固定在下底板450上时,两者间的固定为点固定,固定不够牢固,通过添加加强筋451,使得下管夹440与所述下底板450之间固定牢固,两者间的固定强度高,防止长期使用时下管夹440脱落,延长了本装置的使用寿命。

28.本发明已由上述相关实施例加以描述,然而上述实施例仅为实施本发明的范例。必需指出的是,已揭露的实施例并未限制本发明的范围。相反地,在不脱离本发明的精神和范围内所作的更动与润饰,均属本发明的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1