一种增强泄压能力及防堵塞的防爆阀的制作方法

1.本实用新型涉及防爆阀技术领域,具体是涉及一种增强泄压能力及防堵塞的防爆阀。

背景技术:

2.目前新能源汽车领域中电池包系统正在走轻量化路线,越发轻薄的电池包外壳导致其抗压能力大大减弱,需要更低的防爆装置来满足电池包在热失控状态下的安全性,而传统的“塑胶冲焊式防爆阀”以及“顶针刺破式防爆阀”已很难满足低压爆破的市场需求,目前新能源电池包行业逐渐开始使用金属弹簧式防爆阀,其优点是可以满足低压开启,并在热失控时可以为驾乘人员争取较长的反应时间。

3.目前市场上的金属弹簧式防爆阀多为内置弹簧及导向阀芯(弹簧及导向阀芯在密封腔体外部为外置弹簧及导向阀芯,反之弹簧及导向阀芯在密封腔体内部为内置弹簧及导向阀芯),这会造成以下缺陷:1、内置弹簧及导向阀芯会占用防爆阀内部的泄压直通面积,使电池包在热失控时防爆阀的泄压能力受到较大影响,电池包内的高温高压不能快速排出,影响驾乘人员的安全应对时间;2、内置弹簧及导向阀芯在电池包发生热失控时,极易在短时间内被电芯释放出的粉尘堵死,造成防爆阀泄压后不能再次关闭、弹簧和导向阀芯被堵死使防爆阀不能达到最大开启高度影响防爆阀泄压能力,甚至最为严重的瞬间堵死防爆阀,导致防爆阀无法打开失去防爆功能;3、防爆阀为获得较大的开启高度,使产品设计时无法避免的加长了弹簧和导向阀芯的长度,而电池包内部空间有限,致使防爆阀导向阀芯极易与电池包内部组件发生干涉,使防爆阀不能平台化应用,经常要为客户专门定制,无形中增加了防爆阀厂家的开发成本。另外,现有的外置弹簧结构的防爆阀没有导向功能(无导向阀芯),防爆阀受气压作用时,因没有导向功能,使得产品开启不稳定。

4.因此,需要提供一种增强泄压能力及防堵塞的防爆阀,旨在解决上述问题。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于提供一种增强泄压能力及防堵塞的防爆阀,以解决上述背景技术中存在的问题。

6.为实现上述目的,本实用新型提供如下技术方案:

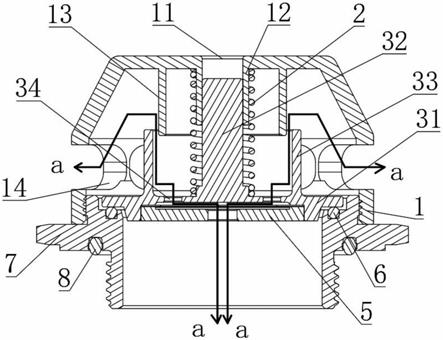

7.一种增强泄压能力及防堵塞的防爆阀,包括主体,所述主体的上端固定连接有压盖,所述压盖顶面的中心处设置有圆孔,圆孔的下端同轴连接有套筒一,套筒一的外侧套设有弹簧,弹簧的外侧设置有套筒二,套筒二的上端与压盖的顶面固定连接,压盖的侧面设置有数个排气通槽,压盖的内部设置有固定座,固定座由固定盘和导向阀芯组成,导向阀芯的下端与固定盘同轴固定连接,导向阀芯的外侧设置有套筒三,导向阀芯的外侧面与套筒一的内侧面滑动配合连接,固定盘的下端设置有圆形凹槽,圆形凹槽的顶面上设置有通气孔,圆形凹槽中设置有膜材,膜材的下方设置有压环,压环与圆形凹槽内侧面的连接为过盈配合连接。

8.作为本实用新型进一步的方案,所述弹簧的上端与压盖的顶面接触,弹簧的下端与固定盘的上端面接触,所述套筒一的内径与圆孔的直径相同。

9.作为本实用新型进一步的方案,所述套筒三的下端与固定盘同轴固定连接,套筒三的内径大于套筒二的外径,所述通气孔位于导向阀芯与套筒三之间。

10.作为本实用新型进一步的方案,所述压环的中心处设置有通孔,膜材位于压环和固定盘之间,所述膜材为防水透气膜。

11.作为本实用新型进一步的方案,所述主体由主体套筒和圆环组成,圆环固定连接在主体套筒的外侧面,圆环的下表面内嵌有下密封圈,主体套筒下端的外侧面设置有外螺纹,外螺纹用来安装本实用新型。

12.作为本实用新型进一步的方案,所述主体套筒的上端内嵌有上密封圈,当本实用新型处于正常工况时,固定盘的下表面与上密封圈紧密贴合,所述主体与压盖之间的连接方式为过盈配合连接或者螺纹连接。

13.综上所述,本实用新型的有益效果是:

14.本实用新型为外置弹簧及导向阀芯结构,在正常工况下能够保持电池包内外压力平衡;在异常工况时能够极速定向泄压,且泄压时防爆阀内部没有任何阻碍,达到直通面积最大化;弹簧及导向阀芯的外置,还能够使电池包在热失控时电芯释放的粉尘和杂质直接从开启的防爆阀排出,避免传统防爆阀因被粉尘和杂质堵死导致防爆效果失效造成严重事故。

附图说明

15.图1为一种增强泄压能力及防堵塞的防爆阀的爆炸图。

16.图2为一种增强泄压能力及防堵塞的防爆阀处于正常工况下的内部结构图。

17.图3为一种增强泄压能力及防堵塞的防爆阀处于异常工况下的内部结构图。

18.图4为一种增强泄压能力及防堵塞的防爆阀的安装示意图。

19.附图标记:1

‑

压盖、2

‑

弹簧、3

‑

固定座、4

‑

膜材、5

‑

压环、6

‑

上密封圈、7

‑

主体、8

‑

下密封圈、11

‑

圆孔、12

‑

套筒一、13

‑

套筒二、14

‑

排气通槽、31

‑

固定盘、32

‑

导向阀芯、33

‑

套筒三、34

‑

通气孔、35

‑

圆形凹槽、51

‑

通孔、71

‑

主体套筒、72

‑

圆环。

具体实施方式

20.为了使本实用新型的目的、技术方案及优点更加清晰,以下结合附图及具体实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

21.在本实用新型的描述中,术语“中心”、“横向”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

22.实施例1

23.参见图1至图4,一种增强泄压能力及防堵塞的防爆阀,包括主体7,所述主体7的上端固定连接有压盖1,所述压盖1顶面的中心处设置有圆孔11,圆孔11的下端同轴连接有套

筒一12,套筒一12的外侧套设有弹簧2,弹簧2的外侧设置有套筒二13,套筒二13的上端与压盖1的顶面固定连接,压盖1的侧面设置有数个排气通槽14,压盖1的内部设置有固定座3,固定座3由固定盘31和导向阀芯32组成,导向阀芯32的下端与固定盘31同轴固定连接,导向阀芯32的外侧设置有套筒三33,导向阀芯32的外侧面与套筒一12的内侧面滑动配合连接,固定盘31的下端设置有圆形凹槽35,圆形凹槽35的顶面上设置有通气孔34,圆形凹槽35中设置有膜材4,膜材4的下方设置有压环5,压环5与圆形凹槽35内侧面的连接为过盈配合连接。

24.所述弹簧2的上端与压盖1的顶面接触,弹簧2的下端与固定盘31的上端面接触,所述套筒一12的内径与圆孔11的直径相同。

25.所述套筒三33的下端与固定盘31同轴固定连接,套筒三33的内径大于套筒二13的外径,所述通气孔34位于导向阀芯32与套筒三33之间。

26.所述压环5的中心处设置有通孔51,膜材4位于压环5和固定盘31之间,所述膜材4为防水透气膜。

27.实施例2

28.参见图1、图2和图3,本实施方式是对具体实施例1所述的一种增强泄压能力及防堵塞的防爆阀作进一步说明,本实施方式中,所述主体7由主体套筒71和圆环72组成,圆环72固定连接在主体套筒71的外侧面,圆环72的下表面内嵌有下密封圈8,主体套筒71下端的外侧面设置有外螺纹,外螺纹用来安装本实用新型,所述主体套筒71的上端内嵌有上密封圈6,当本实用新型处于正常工况时,固定盘31的下表面与上密封圈6紧密贴合,所述主体7与压盖1之间的连接方式为过盈配合连接或者螺纹连接,本实施例其它结构及连接方式与实用新型实施例1完全相同。

29.本实用新型实施例的工作原理为:参见图2和图3,当正常工况时,为实现电池包内外气压达到平衡状态,本实用新型中的气体流通方向为双向排气,气体流通路线为:a

←→

a,主要通过产品内部的膜材4来实现防水透气功能;异常工况时,需要瞬间排出大量气压,电池包内部产生的高压推动固定座3,导向阀芯32沿着套筒一12向上移动,弹簧2被压缩,防爆阀彻底打开,实现单向排气,气体流通路线为:c

→

b;异常工况下的防爆阀因弹簧2与导向阀芯32是外置的,在泄压时防爆阀内部的泄压面积为最大状态,高温高压气体不受任何阻碍直接排出到外界,同时弹簧2与导向阀芯32外置可以避免电芯释放的粉尘和杂质堵死防爆阀,使的防爆阀在电池包热失控时的可靠性大大增强。

30.以上仅对本实用新型的较佳实施例进行了详细叙述,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1