一种无滞留区熔体三通阀的制作方法

1.本实用新型涉及熔体阀领域,具体涉及一种无滞留区熔体三通阀。

背景技术:

2.熔体阀用于高温(或真空)熔体流或聚合物从管线中直接提取出来及切断,熔体阀门主要解决现有的熔体三通阀死角大,操作力矩大的问题。阀芯为一体式结构,阀芯上开有环形圆弧角,环形圆弧角与进料管和出料管内部圆弧相吻合,环形圆弧的两端与进料管及出料管对应后形成流体顺势圆滑过渡的区域;但是该种结构在不同的进口及出口位置启闭时,会需要控制环形圆弧角的周向角度,即阀芯轴向移动的同时需要控制阀芯周向转动一定度数实现在阀芯开启及关闭状态下极限位置处的引导方向,造成了阀门制造成本高,结构复杂的缺点。

技术实现要素:

3.基于上述问题,本实用新型目的在于提供一种结构简单,能有效避免滞留区产生的无滞留区熔体三通阀。

4.针对以上问题,提供了如下技术方案:一种无滞留区熔体三通阀,包括两个彼此同轴对接的阀体,两阀体内均设有阀腔,所述阀体侧壁均设有与阀腔连通的出料管,两个阀体彼此对接处设有一与各阀腔连通的进料管,所述进料管轴线与出料管轴线平行,所述阀体背向彼此对接的一端设有阀芯驱动机构,所述阀腔内设有通过阀芯驱动机构控制沿阀体轴向方向滑动,从而控制出料管与进料管之间通断的阀芯;所述阀腔与进料管内腔对接处设有阀座,所述阀芯包括与阀座相抵密封的密封端,所述密封端端部设有插设至阀座内的锥头,两阀体对接处的内腔内壁上设有与进料管轴线相对的导流部,所述导流部位于两阀芯的锥头之间并与锥头轮廓相贴合;所述阀芯还包括与阀体滑动配合的滑杆,所述滑杆与密封端之间设有直径小于滑杆的容料柱,所述阀腔背向阀座的一端设有在阀体及出料管两者轴线之间呈45度开设的导流端面,所述滑杆朝向密封端的一端呈45度倾斜设置使滑杆端面在阀芯开启时与导流端面平齐。

5.上述结构中,对密封端及锥头的形状进行特殊设计,并通过专用的三维流体软件进行精密细微的有限元分析,提供了可靠的设计依据,当其中一阀芯关闭而另一阀芯开启时,关闭状态的阀芯其锥头与导流部在拐角处形成45度的引导角度将熔体引往开启状态阀芯的一侧从而避免滞留区的产生,以达到一个完整的熔体流动通道;或在两阀芯均处于开启状态时利用导流部对熔体流进行分流,使熔体从进料管流入阀体进行t形分流,避免在分流区域产生滞留区;同时在熔体从阀腔流往出料管进行90度转折时,利用导流端面与滑杆45度设置的端面共同对熔体进行引流,容料柱可保证熔体在流动时能够顺利的经过阀腔,使通道内每一个角落的熔体都能在压力作用下产生均速流动,同样可有效防止滞留区的产生,在阀芯关闭后阀腔内的熔体可通过管线上的低排阀排净,具有防止滞留区造成物料降解和碳化以至于影响产品质量的优点。

6.本实用新型进一步设置为,所述锥头沿其轴线周向方向180度范围的锥面与导流部相贴合。

7.上述结构中,保证在其中一锥头与导流部相贴合时,能够产生一个完整的45度斜角来引导熔体流动。

8.本实用新型进一步设置为,所述滑杆与阀体之间设有填料。

9.上述结构中,填料用于保证滑杆与阀体之间的密封,避免熔体流出。

10.本实用新型进一步设置为,所述阀芯驱动机构包括引导套筒,所述引导套筒上设有沿引导套筒轴向方向开设的滑槽,所述滑杆上设有与滑槽适配的滑销。

11.上述结构中,滑槽与滑销适配,用于引导滑杆轴向滑动的同时避免滑杆出现轴向转动造成滑杆的45度端面与导流端面发生错位。

12.本实用新型进一步设置为,所述滑杆外露于阀体的一端设有丝杆,所述引导套筒端部设有外罩,所述外罩上设有用于驱动丝杆轴向移动的手轮。

13.上述结构中,通过转动手轮来控制丝杆的移动,以控制滑杆带动密封端启闭阀门。

14.本实用新型进一步设置为,所述外罩内设有与丝杆适配的丝杆螺母,所述丝杆螺母外壁设有伞齿,所述外罩上还设有与丝杆螺母啮合,通过手轮驱动的主动伞齿轮。

15.上述结构中,通过主动伞齿轮与丝杆螺母外壁的伞齿的啮合,实现传动比的改变,可有效减低阀门开启关闭时的阻力。

16.本实用新型进一步设置为,所述阀体、进料管及出料管外包覆有加热套,所述加热套与阀体、进料管及出料管之间设有加热夹层,所述加热套上设有与加热夹层连通的热媒进口及热媒出口。

17.上述结构中,热媒从热媒进口进入到加热夹层后从热媒出口流出,用于一保证阀体、进料管及出料管的温度,避免熔体发生降温影响流动性。

18.本实用新型进一步设置为,所述进料管管口朝向背向出料管管口。

19.上述结构中,保证进料管的熔体进入方向与出料管的出料方向同向,便于管线的布局。

20.本实用新型进一步设置为,所述锥头与密封端之间设有定心段,所述定心段在密封端与阀座端面相抵密封时与阀座内壁贴合。

21.上述结构中,定心段与阀座内壁贴合可为密封端及锥头起到定心效果,避免锥头与导流部相抵时因锥头只有其锥面的180度与导流部相抵造成锥头歪斜的情况发生。

22.本实用新型进一步设置为,所述导流端面为圆柱面,其圆柱面的轴线与阀体及出料管两者轴线之间呈45度设置。

23.上述结构中,设置成圆柱面的导流端面可进一步减小流体的流动阻力。

24.本实用新型的有益效果:对密封端及锥头的形状进行特殊设计,并通过专用的三维流体软件进行精密细微的有限元分析,提供了可靠的设计依据,当其中一阀芯关闭而另一阀芯开启时,关闭状态的阀芯其锥头与导流部在拐角处形成45度的引导角度将熔体引往开启状态阀芯的一侧从而避免滞留区的产生,以达到一个完整的熔体流动通道;或在两阀芯均处于开启状态时利用导流部对熔体流进行分流,使熔体从进料管流入阀体进行t形分流,避免在分流区域产生滞留区;同时在熔体从阀腔流往出料管进行90度转折时,利用导流端面与滑杆45度设置的端面共同对熔体进行引流,容料柱可保证熔体在流动时能够顺利的

经过阀腔,使通道内每一个角落的熔体都能在压力作用下产生均速流动,同样可有效防止滞留区的产生,在阀芯关闭后阀腔内的熔体可通过管线上的低排阀排净,具有防止滞留区造成物料降解和碳化以至于影响产品质量的优点。

附图说明

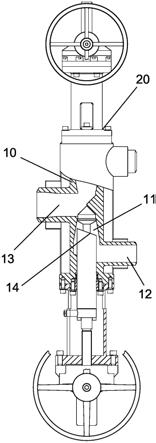

25.图1为本实用新型其中一通关闭状态局部剖结构示意图。

26.图2为本实用新型开启状态局部剖结构示意图。

27.图3为本实用新型图1的局部剖位置放大图。

28.图4为本实用新型图2的局部剖位置放大图。

29.图中标号含义:10

‑

阀体;11

‑

阀腔;111

‑

阀座;112

‑

导流端面;12

‑

出料管;13

‑

进料管;14

‑

阀芯;141

‑

密封端;142

‑

锥头;143

‑

滑杆;1431

‑

滑销;144

‑

容料柱;145

‑

丝杆;146

‑

定心段;15

‑

导流部;16

‑

填料;17

‑

加热套;171

‑

加热夹层;20

‑

阀芯驱动机构;21

‑

引导套筒;211

‑

滑槽;22

‑

外罩;221

‑

手轮。

具体实施方式

30.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

31.参考图1至图4,如图1至图4所示的一种无滞留区熔体三通阀,包括两个彼此同轴对接的阀体10,两阀体10内均设有阀腔11,所述阀体10侧壁均设有与阀腔11连通的出料管12,两个阀体10彼此对接处设有一与各阀腔11连通的进料管13,所述进料管13轴线与出料管12轴线平行,所述阀体10背向彼此对接的一端设有阀芯驱动机构20,所述阀腔11内设有通过阀芯驱动机构20控制沿阀体10轴向方向滑动,从而控制出料管12与进料管13之间通断的阀芯14;所述阀腔11与进料管12内腔对接处设有阀座111,所述阀芯14包括与阀座111相抵密封的密封端141,所述密封端141端部设有插设至阀座111内的锥头142,两阀体10对接处的内腔内壁上设有与进料管13轴线相对的导流部15,所述导流部15位于两阀芯14的锥头142之间并与锥头142轮廓相贴合;所述阀芯14还包括与阀体10滑动配合的滑杆143,所述滑杆143与密封端141之间设有直径小于滑杆143的容料柱144,所述阀腔11背向阀座111的一端设有在阀体10及出料管12两者轴线之间呈45度开设的导流端面112,所述滑杆143朝向密封端141的一端呈45度倾斜设置使滑杆143端面在阀芯14开启时与导流端面112平齐。

32.上述结构中,对密封端141及锥头142的形状进行特殊设计,并通过专用的三维流体软件进行精密细微的有限元分析,提供了可靠的设计依据,当其中一阀芯14关闭而另一阀芯14开启时,关闭状态的阀芯14其锥头142与导流部15在拐角处形成45度的引导角度将熔体引往开启状态阀芯14的一侧从而避免滞留区的产生,以达到一个完整的熔体流动通道;或在两阀芯14均处于开启状态时利用导流部15对熔体流进行分流,使熔体从进料管13流入阀体10进行t形分流,避免在分流区域产生滞留区;同时在熔体从阀腔11流往出料管12进行90度转折时,利用导流端面112与滑杆143呈45度设置的端面共同对熔体进行引流,容料柱144可保证熔体在流动时能够顺利的经过阀腔11,使通道内每一个角落的熔体都能在压力作用下产生均速流动,同样可有效防止滞留区的产生,在阀芯14关闭后阀腔11内的熔体可通过与出料管12对接的管线上的低排阀(图中未示出)排净,具有防止滞留区造成物料

降解和碳化以至于影响产品质量的优点。

33.本实施例中,所述锥头142沿其轴线周向方向180度范围的锥面与导流部15相贴合。

34.上述结构中,保证在其中一锥头142与导流部15相贴合时,能够产生一个完整的45度斜角来引导熔体流动。

35.本实施例中,所述滑杆143与阀体10之间设有填料16。

36.上述结构中,填料16用于保证滑杆143与阀体10之间的密封,避免熔体流出。

37.本实施例中,所述阀芯驱动机构20包括引导套筒21,所述引导套筒21上设有沿引导套筒21轴向方向开设的滑槽211,所述滑杆143上设有与滑槽211适配的滑销1431。

38.上述结构中,滑槽211与滑销1431适配,用于引导滑杆143轴向滑动的同时避免滑杆143出现轴向转动造成滑杆143的45度端面与导流端面112发生错位。

39.本实施例中,所述滑杆143外露于阀体10的一端设有丝杆145,所述引导套筒21端部设有外罩22,所述外罩22上设有用于驱动丝杆145轴向移动的手轮221。

40.上述结构中,通过转动手轮221来控制丝杆145的移动,以控制滑杆143带动密封端141启闭阀门。

41.本实施例中,所述外罩22内设有与丝杆145适配的丝杆螺母(图中未示出),所述丝杆螺母外壁设有伞齿(图中未示出),所述外罩22上还设有与丝杆螺母啮合,通过手轮221驱动的主动伞齿轮(图中未示出)。

42.上述结构中,通过主动伞齿轮与丝杆螺母外壁的伞齿的啮合,实现传动比的改变,可有效减低阀门开启关闭时的阻力。

43.本实施例中,所述阀体10、进料管13及出料管12外包覆有加热套17,所述加热套17与阀体10、进料管13及出料管12之间设有加热夹层171,所述加热套17上设有与加热夹层171连通的热媒进口(图中未示出)及热媒出口(图中未示出)。

44.上述结构中,热媒从热媒进口进入到加热夹层171后从热媒出口流出,用于一保证阀体10、进料管13及出料管12的温度,避免熔体发生降温影响流动性。

45.本实施例中,所述进料管13管口朝向背向出料管12管口。

46.上述结构中,保证进料管13的熔体进入方向与出料管12的出料方向同向,便于管线的布局。

47.本实施例中,所述锥头142与密封端141之间设有定心段146,所述定心段146在密封端141与阀座111端面相抵密封时与阀座111内壁贴合。

48.上述结构中,定心段146与阀座111内壁贴合可为密封端141及锥头142起到定心效果,避免锥头142与导流部15相抵时因锥头142只有其锥面的180度与导流部15相抵造成锥头142歪斜的情况发生。

49.本实施例中,所述导流端面112为圆柱面,其圆柱面的轴线与阀体10及出料管12两者轴线之间呈45度设置。

50.上述结构中,设置成圆柱面的导流端面112可进一步减小熔体(流体)的流动阻力;滑杆143的45度端面与圆柱面平齐。

51.本实用新型的有益效果:对密封端141及锥头142的形状进行特殊设计,并通过专用的三维流体软件进行精密细微的有限元分析,提供了可靠的设计依据,当其中一阀芯14

关闭而另一阀芯14开启时,关闭状态的阀芯14其锥头142与导流部15在拐角处形成45度的引导角度将熔体引往开启状态阀芯14的一侧从而避免滞留区的产生,以达到一个完整的熔体流动通道;或在两阀芯14均处于开启状态时利用导流部15对熔体流进行分流,使熔体从进料管13流入阀体10进行t形分流,避免在分流区域产生滞留区;同时在熔体从阀腔11流往出料管12进行90度转折时,利用导流端面112与滑杆143呈45度设置的端面共同对熔体进行引流,容料柱144可保证熔体在流动时能够顺利的经过阀腔11,使通道内每一个角落的熔体都能在压力作用下产生均速流动,同样可有效防止滞留区的产生,在阀芯14关闭后阀腔11内的熔体可通过与出料管12对接的管线上的低排阀(图中未示出)排净,具有防止滞留区造成物料降解和碳化以至于影响产品质量的优点。

52.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,上述假设的这些改进和变型也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1