一种底横轴翻转闸门的穿墙止水装置的制作方法

1.本实用新型涉及闸门密封设施的领域,尤其安装在底横轴翻转闸门底轴上的穿墙止水装置的结构。

背景技术:

2.目前市场该类型止水套的钢基套一般为整体制作,止水橡胶件为单面配置,通过最外端的压套通过预压使橡胶密封圈与钢基套内壁和闸门底轴外圈接触来止水,其内部还设置防水盘根。但是,该密封安装时盘根压实度不易掌握,密封结构相当复杂,且钢基套一般尺寸较长,增加了加工难度,增加组装难度,特别是大型闸门上用的,安装精度得不到保证,止水效果不佳。

技术实现要素:

3.本实用新型的目的是为了克服现有技术的不足,提供一种底横轴翻转闸门的穿墙止水装置,既具有良好密封性、又能通过自动润滑减少各转动部位磨损带来的精度缺失,还能通过遇水膨胀条自身的膨胀特性来不断弥补密封性能。

4.本实用新型的目的是这样实现的:一种底横轴翻转闸门的穿墙止水装置,用于穿墙底轴与墙体之间的密封,所述穿墙止水装置包括钢基套,钢基套的两端均一体设置第一法兰;在所述钢基套的中部与穿墙底轴之间设置遇水膨胀条,在遇水膨胀条的两侧均设置轴承、丁晴橡胶空心密封圈、带保持架的o型密封圈,并且轴承、丁晴橡胶空心密封圈、带保持架的o型密封圈设置在钢基套与穿墙底轴之间;在所述钢基套上设置与两个轴承的内壁相连通的润滑油路,所述带保持架的o型密封圈包括保持架,在保持架的内侧和外侧均设置o型密封圈;在所述钢基套的两端分别设置不锈钢法兰压紧盖,不锈钢法兰压紧盖与第一法兰通过第一螺栓连接,在不锈钢法兰压紧盖与穿墙底轴之间设置va型密封圈。

5.本实用新型在钢基套上设置高压润滑油路,润滑油路通向轴承,通过高压油枪向轴承内注入防水润滑脂。注入润滑脂后随穿墙底轴的角转动而润滑穿墙底轴与轴承之间的接触面,从而起动自动润滑的目的,减少了两者之间的磨损。带保持架的o型密封圈,该设置是作为轴承部位间隙的一个补偿技术。采用丁晴橡胶空心密封圈、带保持架的o型密封圈、va型密封圈进一步提高了止水效果。

6.本实用新型的轴承为含油尼龙滑动轴承。

7.本实用新型的钢基套包括第一钢基套和第二钢基套,第一钢基套和第二钢基套的相向端分别焊接第二法兰,两个第二法兰通过第二螺栓连接。从加工方便出发,本实用新型分为左右两部分,中间通过法兰螺栓联接。分为两部分使车加工也变为简单,原有整套一般长度大于600mm,镗孔精度得不到保证,由于进给量小,所以加工效率低下,本技术方案中,分为左右两部分,分别加工,反而提高加工效率,且毛坯制作时加工余量大大减小。增加了产品附加值。

8.本实用新型的每个轴承上均设置相连通的通油孔和储油槽,通油孔径向设置在轴

承上,储油槽设置在轴承的内壁上沿圆周方向布置;在所述第一钢基套与墙体之间设置第一定位钢套,在所述第二钢基套与墙体之间设置第二定位钢套;所述润滑油路包括设置在第一钢基套上的第一油路和设置在第二钢基套上的第二油路,第一油路设置两个出油口,一个出油口与第二油路相连通,另一个出油口与相应轴承的通油孔相连通;所述第二油路的出油口与相应轴承的通油孔相连通。该润滑油路结构为设置在钢基套管壁上,钻孔深度为中等长度油孔结构,两钢基套间用内置定位钢套来传递油路,从而使两自润滑轴承均可得到润滑,在自润滑轴承外圆面上设置通油孔,在内壁上设置周向储油槽,采用这样的结构可以使润滑脂沿周向均布于自润滑轴承和底轴间,形成油膜层,得到自润滑效果。

9.本实用新型的所述第一钢基套和第二钢基套的相向面分别设置相互配合的定位止口。钢基套间设有定位止口,确保两钢基套同轴度要求。

附图说明

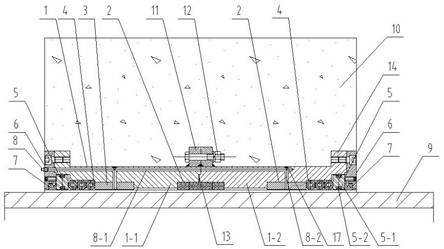

10.图1为本实用新型的结构示意图。

11.图2为图1的局部放大图。

12.图3为轴承的结构示意图。

具体实施方式

13.如图1、2所示,底横轴翻转闸门的穿墙止水装置,用于穿墙底轴9与墙体10之间的密封。穿墙止水装置包括钢基套1,钢基套1设置在穿墙底轴9与墙体10之间,钢基套1包括第一钢基套1

‑

1和第二钢基套1

‑

2。第一钢基套1

‑

1和第二钢基套1

‑

2的相向端分别焊接第二法兰11,两个第二法兰11通过第二螺栓12连接。第一钢基套1

‑

1和第二钢基套1

‑

2的相向面分别设置相互配合的定位止口13。第一钢基套1

‑

1和第二钢基套1

‑

2的另一端均一体设置第一法兰14。

14.在第一钢基套1

‑

1与穿墙底轴9之间、第二钢基套1

‑

2与穿墙底轴9之间均设置遇水膨胀条2、轴承3、丁晴橡胶空心密封圈4、带保持架的o型密封圈5,并且遇水膨胀条2、轴承3、丁晴橡胶空心密封圈4、带保持架的o型密封圈5由内向外依次布置。

15.轴承3为含油尼龙滑动轴承,如图3所示,每个轴承3上均设置通油孔15和储油槽16,通油孔15径向设置在轴承3上,储油槽16设置在轴承3的内壁上沿圆周方向布置,通油孔15和储油槽16相连通。

16.在第一钢基套1

‑

1上设置第一油路8

‑

1,在第二钢基套1

‑

2设置第二油路8

‑

2。在第一钢基套1

‑

1与墙体10之间、第二钢基套1

‑

2与墙体10之间均设置定位钢套17,定位钢套17的设计使得第一油路8

‑

1对准第一油路8

‑

2。第一油路8

‑

1设置两个出油口,一个出油口与第二油路8

‑

2相连通,另一个出油口与相应轴承3的通油孔15相连通;第二油路8

‑

2的出油口与相应轴承3的通油孔15相连通。第一油路8

‑

1和第二油路8

‑

2连通形成高压润滑油路8,润滑油路通向轴承,通过高压油枪向轴承内注入防水润滑脂。

17.带保持架的o型密封圈5包括保持架5

‑

1,在保持架5

‑

1的内侧和外侧均设置o型密封圈5

‑

2。

18.在钢基套1的两端分别设置不锈钢法兰压紧盖6,不锈钢法兰压紧盖6与第一法兰14通过第一螺栓连接,在不锈钢法兰压紧盖6与穿墙底轴9之间设置va型密封圈7。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1