一种高可靠万向联轴器的制作方法

1.本实用新型应用于钢厂轧钢机。本实用新型具体涉及一种高可靠万向联轴器。

背景技术:

2.现有技术中的十字轴式万向联轴器用端盖改进结构加工工艺复杂。轧钢过程中因钢坯冷却不均及环境温差等影响,轧辊有时受到强大阻力,使得轧钢机用万向联轴器的十字轴承瞬间受到强大的轴向冲击,从而使十字轴承限位卡簧高速蹦出,造成人员伤亡或周边设备损坏,引起安全事故。

技术实现要素:

3.本实用新型的目的是提供一种高可靠万向联轴器,其本通过在凸缘叉和万向节叉耳孔的外端面装有盖板,使十字轴承的轴向窜动受到限制,保证万向联轴器运转平稳。当十字轴承再轴向受到瞬时冲击时,卡簧由于盖板的阻挡不会蹦出伤到人或周边设备,防止安全事故的发生。

4.本实用新型中的本实用新型的一种实施方式中,公开了一种高可靠万向联轴器,其能够连接一个第一轴杆及第二轴杆。高可靠万向联轴器包括:

5.一个十字轴承,十字轴承其具有相互垂直的一个第一垂直方向和一个第二垂直方向;十字轴承在第一垂直方向上具有两个第一轴承端;两个第一轴承端之间为第一支撑距离;十字轴承在第二垂直方向上具有两个第二轴承端;两个第二轴承端之间为第二支撑距离;

6.一个万向节叉,其具有一个第一延伸方向;万向节叉沿第一延伸方向具有相对的一个第一连接端和一个第二连接端;在第一连接端具有一对一体成型的叉凸部;第二连接端能够连接第一轴杆;第一轴杆的轴线能够平行于第一延伸方向;

7.叉凸部的凸出方向相互平行;凸出方向平行于第一延伸方向;一对叉凸部之间具有一个第一间距;

8.在一对叉凸部上分别形成一个第一通孔;一对叉凸部的第一通孔同轴设置;第一通孔的延伸方向垂直于第一延伸方向;第一间距与第一支撑距离相应,以使两个第一轴承端能够分别设置于两个第一通孔中;

9.一个凸缘叉,其包括:

10.一个能够连接第二轴杆的法兰盘,其具有一个盘面;和

11.一对凸缘部,其一体成型于法兰盘且从盘面凸出;一对凸缘部的凸起方向相互平行;凸起方向垂直于盘面;一对凸缘部相对且之间具有一个第二间距,以使一对凸缘部能够位于一对叉凸部之间的空隙处;在一对凸缘部上分别形成一个第二通孔;一对凸缘部的第二通孔同轴;第二通孔的延伸方向平行于盘面;第二间距与第二支撑距离相应,以使两个第二轴承端能够分别设置于两个第二通孔中;

12.两个凸缘叉能够通过其凸缘部分别连接十字轴承的两个第二轴承端;十字轴承的

两个第一轴承端能够分别连接万向节叉的第一连接端和一个第二连接端;

13.两个卡簧,其分别设置于第一通孔中且能够分别抵靠两个第一轴承端,以使两个第一轴承端分别固定于两个所送第一通孔中;

14.两个第一盖板,其分别固定于两个叉凸部且能够覆盖于两个所送第一通孔的孔口;以及两个第二盖板,其分别固定于两个凸缘部且能够覆盖于两个所送第二通孔的孔口。

15.在本实用新型的另一种实施方式中,十字轴承上形成第一注油通孔;第一注油通孔的延伸方向平行于第一垂直方向;第一注油通孔分别在两个第一轴承端形成一个注油口;所述一对叉凸部分别具有一个相互背离的外部面;所述两个外部面相互平行且平行于所述第一延伸方向;所述两个第一盖板分别固定于两个外部面且与所述两个外部面形成面接触。

16.在本实用新型的另一种实施方式中,所述万向节叉设置为两个万向节叉;所述两个万向节叉分别连接于所述第一轴杆的两端;所述凸缘叉设置为两个凸缘叉;所述两个凸缘叉分别通过所述十字轴承连接于所述万向节叉。

17.在本实用新型的又一种实施方式中,所述两个第一盖板包括一个第一凸柱;所述第一凸柱能与所述第一通孔的孔壁面接触固定。

18.在本实用新型的再一种实施方式中,两个第一盖板上分别形成一个第一润滑孔;第一润滑孔位于注油口的延伸方向上。

19.在本实用新型的再一种实施方式中,还包括,两个第一油嘴,其分别可装配封堵于两个第一轴承端的注油口;和两个第一油嘴罩,其分别可装配连接于第一油嘴背离万向节叉的方向上且与第一润滑孔在注油口的延伸方向上相对应;第一油嘴罩具有一个第一凹腔;第一凹腔能够密封第一油嘴背离万向节叉方向的部分。

20.在本实用新型的又一种实施方式中,十字轴承上形成第二注油通孔;第二注油通孔的延伸方向平行于第二垂直方向;第二注油通孔分别在两个第二轴承端形成一个进油口。

21.在本实用新型的再一种实施方式中,一对凸缘部分别具有一个相互背离的固定面;两个固定面相互平行且平行于凸缘部的凸起方向;两个第二盖板分别固定于两个固定面且与两个固定面形成面接触。

22.在本实用新型的又一种实施方式中,所述两个第二盖板包括一个第二凸柱;所述第一凸柱能与所述第二通孔的孔壁面接触固定;两个第一盖板上分别形成一个第二润滑孔;第二润滑孔能够位于进油口的延伸方向上。

23.在本实用新型的又一种实施方式中,还包括,两个第二油嘴,其分别可装配封堵于两个第二轴承端的进油口;和两个第二油嘴罩,其分别可装配连接于第二油嘴背离凸缘叉的方向上且与第二润滑孔在进油口的延伸方向上相对应;第二油嘴罩具有一个第二凹腔;第二凹腔能够密封第二油嘴背离凸缘叉方向的部分。

24.下文将以明确易懂的方式,结合附图对高可靠万向联轴器的特性、技术特征、优点及其实现方式予以进一步说明。

附图说明

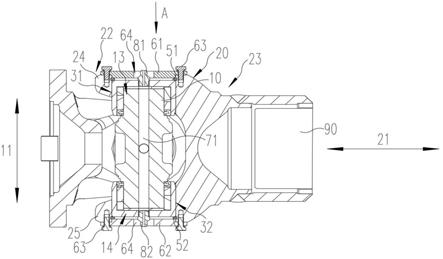

25.图1是用于说明在本实用新型一种实施方式中,高可靠万向联轴器的结构示意图。

26.图2是图1中a向视图。

27.图3是用于说明凸缘叉和十字轴承的位置关系爆炸图。

28.图4是用于说明在本实用新型另一种实施方式中,高可靠万向联轴器的结构示意图

29.图5是用于说明在本实用新型高可靠万向联轴器的局部结构示意图。

具体实施方式

30.为了对实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式,在各图中相同的标号表示结构相同或结构相似但功能相同的部件。

31.在本文中,“示意性”表示“充当实例、例子或说明”,不应将在本文中被描述为“示意性”的任何图示、实施方式解释为一种更优选的或更具优点的技术方案。为使图面简洁,各图中只示意性地表示出了与本示例性实施例相关的部分,它们并不代表其作为产品的实际结构及真实比例。

32.本实用新型的一种实施方式中,公开了一种高可靠万向联轴器,其能够连接一个第一轴杆90及第二轴杆。

33.如图1、2、3所示,高可靠万向联轴器包括:一个十字轴承10,十字轴承10其具有相互垂直的一个第一垂直方向11和一个第二垂直方向12;十字轴承10在第一垂直方向 11上具有两个第一轴承端13、14;两个第一轴承端13、14之间为第一支撑距离;十字轴承10在第二垂直方向12上具有两个第二轴承端15、16;两个第二轴承端15、16之间为第二支撑距离。

34.如图1、2所示,一个万向节叉20,其具有一个第一延伸方向21;万向节叉20沿第一延伸方向21具有相对的一个第一连接端22和一个第二连接端23;在第一连接端22具有一对一体成型的叉凸部24、25;第二连接端23能够连接第一轴杆90;第一轴杆90的轴线能够平行于第一延伸方向21。

35.叉凸部24、25的凸出方向相互平行;凸出方向平行于第一延伸方向21;一对叉凸部 24、25之间具有一个第一间距。

36.在一对叉凸部24、25上分别形成一个第一通孔31、32;一对叉凸部24、25的第一通孔31、32同轴设置;第一通孔31、32的延伸方向垂直于第一延伸方向21;第一间距与第一支撑距离相应,以使两个第一轴承端13、14能够分别设置于两个第一通孔31、32中。

37.如图1、2所示,一个凸缘叉40,其包括:一个能够连接第二轴杆的法兰盘41,其具有一个盘面42;和一对凸缘部43、44,其一体成型于法兰盘41且从盘面42凸出;一对凸缘部43、44的凸起方向相互平行;凸起方向垂直于盘面42;一对凸缘部43、44相对且之间具有一个第二间距,以使一对凸缘部43、44能够位于一对叉凸部24、25之间的空隙处。

38.如图3所示,在一对凸缘部43、44上分别形成一个第二通孔45、46;一对凸缘部43、 44的第二通孔45、46同轴;第二通孔45、46的延伸方向平行于盘面42;第二间距与第二支撑距离相应,以使两个第二轴承端15、16能够分别设置于两个第二通孔45、46中。

39.如图1、2所示,两个凸缘叉40能够通过其凸缘部43、44分别连接十字轴承10的两个第二轴承端15、16;十字轴承10的两个第一轴承端13、14能够分别连接万向节叉20 的第一连接端22和一个第二连接端23。

40.如图1、2所示,两个卡簧51、52,其分别设置于第一通孔31、32中且能够分别抵靠两个第一轴承端13、14,以使两个第一轴承端13、14分别固定于两个所送第一通孔31、 32中。

41.如图1、2所示,两个第一盖板61、62,其分别固定于两个叉凸部24、25且能够覆盖于两个所送第一通孔31、32的孔口;以及两个第二盖板,其分别固定于两个凸缘部43、 44且能够覆盖于两个所送第二通孔45、46的孔口。

42.如图1、3所示,在本实用新型的另一种实施方式中,如图3所示十字轴承10上形成第一注油通孔71;第一注油通孔71的延伸方向平行于第一垂直方向11;第一注油通孔71 分别在两个第一轴承端13、14形成一个注油口;从而便于对十字轴承润滑。

43.如图1、2所示,在本实用新型的另一种实施方式中,一对叉凸部24、25分别具有一个相互背离的外部面;两个外部面相互平行且平行于第一延伸方向21;两个第一盖板61、 62分别固定于两个外部面且与两个外部面形成面接触;从而使第一压板的固定更为稳定。

44.在本实用新型的另一种实施方式中,如图4所示,所述万向节叉20设置为两个万向节叉;所述两个万向节叉分别连接于所述第一轴杆90的两端;所述凸缘叉40设置为两个凸缘叉40;所述两个凸缘叉40分别通过所述十字轴承10连接于所述万向节叉20。

45.如图4所示,在本实用新型的又一种实施方式中,所述两个第一盖板61、62包括一个第一凸柱611;所述第一凸柱能与所述第一通孔的孔壁面接触固定;即第一盖板61、62 上形成一个阶梯面,从而实现对十字轴承及卡簧的轴向固定。

46.如图1、2所示,在本实用新型的又一种实施方式中,两个第一盖板61、62分别通过多个螺钉63固定于两个外部面;从而便于对第一盖板拆卸或固定。

47.在本实用新型的再一种实施方式中,两个第一盖板61、62上分别形成一个第一润滑孔64。第一润滑孔64位于注油口的延伸方向上。

48.在本实用新型的再一种实施方式中,还包括,两个第一油嘴81、82,其分别可装配封堵于两个第一轴承端13、14的注油口;和两个第一油嘴罩,其分别可装配连接于第一油嘴背离万向节叉20的方向上且与第一润滑孔64在注油口的延伸方向上相对应;第一油嘴罩具有一个第一凹腔;第一凹腔能够密封第一油嘴背离万向节叉20方向的部分;

49.在本实用新型的又一种实施方式中,十字轴承10上形成第二注油通孔;第二注油通孔的延伸方向平行于第二垂直方向12;第二注油通孔分别在两个第二轴承端15、16形成一个进油口。

50.在本实用新型的再一种实施方式中,一对凸缘部43、44分别具有一个相互背离的固定面;两个固定面相互平行且平行于凸缘部43、44的凸起方向;两个第二盖板分别固定于两个固定面且与两个固定面形成面接触。

51.在本实用新型的又一种实施方式中,所述两个第二盖板包括一个第二凸柱;所述第一凸柱能与所述第二通孔的孔壁面接触固定;两个第二盖板分别通过多个螺钉固定于两个固定面;两个第一盖板61、62上分别形成一个第二润滑孔;第二润滑孔能够位于进油口的延伸方向上。

52.在本实用新型的又一种实施方式中,还包括,两个第二油嘴,其分别可装配封堵于两个第二轴承端15、16的进油口;和两个第二油嘴罩,其分别可装配连接于第二油嘴背离凸缘叉40的方向上且与第二润滑孔在进油口的延伸方向上相对应;第二油嘴罩具有一个第二凹腔;第二凹腔能够密封第二油嘴背离凸缘叉40方向的部分。

53.本实用新型所述防止卡簧蹦出型万向联轴器还将盖板设计成台阶型,并严格控制台阶高度h的公差,当盖板安装到凸缘叉、万向节叉的耳孔外端面并拧紧螺栓后,盖板可以起到限制十字轴承轴向窜动的作用。

54.本实用新型与现有专利技术相比,有以下优点:

55.1、盖板装在凸缘叉、万向节叉耳孔的外端面,避免了现有技术中装在耳孔内面的缺点,能起到轴向限位作用,加工工艺更简单。

56.2、当十字轴承受到瞬间轴向冲击时,卡簧不会高速蹦出,造成人员伤亡或周边设备损坏边设备。

57.应当理解,虽然本说明书是按照各个实施方式中描述的,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

58.上文所列出的一系列的详细说明仅仅是针对本实用新型的可行性实施方式的具体说明,它们并非用以限制本实用新型的保护范围,凡未脱离本实用新型技艺精神所作的等效实施方式或变更均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1