汽车用高强度铝合金异性型材的制作方法

1.本实用新型涉及汽车材料技术领域,具体涉及汽车用高强度铝合金异性型材。

背景技术:

2.汽车零部件作为汽车工业的基础,是支撑汽车工业持续健康发展的必要因素,特别是当前汽车行业正在轰轰烈烈、如火如荼开展的自主开发与创新,更需要一个强大的零部件体系作支撑。整车自主品牌与技术创新需要零部件作基础,零部件的自主创新又对整车产业的发展产生强大推动。

3.现有汽车用高强度铝合金异性型材,虽然强度高,但是重量大,不仅加重了汽车重量,间接的加大了耗油量,也浪费了材料,并且型材间不能相互拼接,使得专门零部件只能使用专门的型材,使得加工成本变高。

4.因此,发明汽车用高强度铝合金异性型材很有必要。

技术实现要素:

5.为此,本实用新型提供汽车用高强度铝合金异性型材,通过设置型材主体一、型材主体二、型材主体三和型材主体四,方便型材间的拼接,通过在型材上开设半椭圆形孔、十字架形通孔一、十字架形通孔二和减重通孔,有效降低了型材重量,解决了上述现有汽车用高强度铝合金异性型材的不足。

6.为了实现上述目的,本实用新型提供如下技术方案:

7.汽车用高强度铝合金异性型材,包括型材主体一、型材主体二、型材主体三和型材主体四,所述型材主体一包括上板和下板,所述上板底部开设有半椭圆形孔,所述上板左端底部一体成型设有左骨架,所述上板中间底部一体成型设有中骨架,所述上板右端底部一体成型设有右骨架,所述左骨架左端开设有正六边形滑槽,所述左骨架右端开设有十字架形通孔一,所述左骨架右端一体成型设有连接板,所述连接板右端一体成型设有中骨架,所述中骨架中间开设有减重通孔,所述中骨架右端一体成型设有所述连接板,所述中骨架右端的连接板的右端一体成型设有右骨架,所述右骨架上开设有所述十字架形通孔一,所述右骨架右端一体成型设有正六边形滑块,所述左骨架右端上方与所述中骨架左端上方形成十字架形通孔二,所述型材主体二底部的下板的底部开设有矩形滑槽一,所述型材主体三顶部的上板的顶部一体成型设有矩形滑块一,所述型材主体三底部的下板的底部开设有矩形滑槽一,所述型材主体四顶部上板的顶部一体成型设有矩形滑块一。

8.优选的,所述上板和所述下板的尺寸相同,所述左骨架右端和所述右骨架左端的结构相同。

9.优选的,所述左骨架右端下方与所述中骨架左端下方形成十字架形通孔二,所述中骨架右端上方与所述右骨架左端上方形成十字架形通孔二,所述中骨架右端下方与所述右骨架左端下方形成十字架形通孔二。

10.优选的,所述矩形滑块一设有两组,两组所述滑块分别位于型材主体三和型材主

体四左右两端四分之一处,所述矩形滑槽一设有两组,两组所述矩形滑槽一分别位于所述型材主体二和型材主体三的左右两端四分之一处。

11.优选的,所述正六边形滑槽内壁尺寸与所述正六边形滑块的外壁尺寸相同。

12.优选的,所述型材主体一、型材主体二、型材主体三和型材主体四表面经过电泳防腐处理。

13.优选的,所述左骨架左端开设有矩形滑槽二,所述右骨架右端一体成型设有矩形滑块二,所述矩形滑块二外壁尺寸与所述矩形滑槽二内壁尺寸相同。

14.本实用新型的有益效果是:

15.当一层型材高度满足要求,而宽度不满足要求时,将一组型材主体一的正六边形滑块滑入另一组型材主体一的正六边形滑槽中,如此进行横向拼接;当一层型材高度不满足要求时,需要两层型材高度时,将一组型材主体顶部矩形滑块一滑入一组型材主体四的矩形滑槽一内,如此实现纵向的拼接,在进行纵向拼接的时候,保证中间的型材为型材主体三,顶部型材为型材主体二,底部为型材主体四,方便型材间的横向和纵向拼接,使得型材实用性更好,型材主体一、型材主体二、型材主体三和型材主体四的结构大致相同,可通过一种模块化互配设计达到流水线、标准化加工,节省加工成本;

16.半椭圆形孔、十字架形通孔一、十字架形通孔二和减重通孔的设置,有效地降低了型材的重量,使用过程中,不需要考虑型材的承重量;半椭圆形孔与拱桥形状相似,以及左骨架、中骨架和右骨架对上板进行支撑,使得型材的抗压强度高;

17.型材主体一和型材主体二对汽车内零部件产生进行支撑,并对汽车内的零部件产生的振动冲击力进行缓冲,使得汽车零部件不易损毁,延长汽车零部件的使用寿命,上板、左骨架、正六边形滑块和下板边角经过打磨处理,有效避免边角划破手,使得人们拿取型材时更安全;型材主体一、型材主体二、型材主体三和型材主体四表面均进过电泳防腐处理,使得型材具有很强的耐腐蚀性能。

附图说明

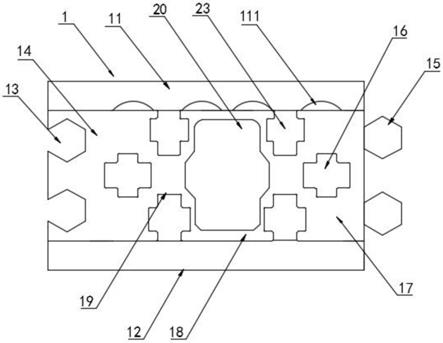

18.图1为本实用新型实施例1提供的型材主体一的结构示意图;

19.图2为本实用新型实施例1提供的型材主体二的结构示意图;

20.图3为本实用新型实施例1提供的型材主体三的结构示意图;

21.图4为本实用新型实施例1提供的型材主体四的结构示意图;

22.图5为本实用新型实施例2提供的型材主体一的结构示意图。

23.图中:型材主体一1、型材主体二2、型材主体三3、型材主体4、上板11、半椭圆形孔111、矩形滑槽一121、下板12、正六边形滑槽13、左骨架14、正六边形滑块15、十字架形通孔一16、右骨架17、中骨架18、连接板19、减重通孔20、矩形滑块二21、矩形滑槽二22、十字架形通孔二23、矩形滑块一31。

具体实施方式

24.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

25.实施例1:

26.参照说明书附图1

‑

4,该实施例的汽车用高强度铝合金异性型材,包括型材主体一1、型材主体二2、型材主体三3和型材主体四4,所述型材主体一1包括上板11和下板12,所述上板11底部开设有半椭圆形孔111,所述上板11左端底部一体成型设有左骨架14,所述上板11中间底部一体成型设有中骨架18,所述上板11右端底部一体成型设有右骨架17,所述左骨架14左端开设有正六边形滑槽13,所述左骨架14右端开设有十字架形通孔一16,所述左骨架14右端一体成型设有连接板19,所述连接板19右端一体成型设有中骨架18,所述中骨架18中间开设有减重通孔20,所述中骨架18右端一体成型设有所述连接板19,所述中骨架18右端的连接板19的右端一体成型设有右骨架17,所述右骨架17上开设有所述十字架形通孔一16,所述右骨架17右端一体成型设有正六边形滑块15,所述左骨架14右端上方与所述中骨架18左端上方形成十字架形通孔二23,所述型材主体二2底部的下板12的底部开设有矩形滑槽一121,所述型材主体三3顶部的上板11的顶部一体成型设有矩形滑块一31,所述型材主体三3底部的下板12的底部开设有矩形滑槽一121,所述型材主体四4顶部上板11的顶部一体成型设有矩形滑块一31;半椭圆形孔111、十字架形通孔一 16和十字架形通孔二23的设置,有效地降低了型材的重量,使用过程中,不需要考虑型材的承重量;半椭圆形孔111与拱桥形状相似,使得型材的抗压强度高;减重通孔20起到组要降低型材重量的作用,使型材变轻;左骨架14、中骨架18和右骨架17相互之间通过连接板19进来连接,使得型材的强度高,不容易发生形变;正六边形滑槽13和正六边形滑块15的设置,方便了四种型材的横向拼接;矩形滑槽一121和矩形滑块一31的设置,方便型材间的纵向拼接。

27.进一步地,所述上板11和所述下板12的尺寸相同,所述左骨架14右端和所述右骨架17左端的结构相同;通过一种模块化互配设计达到流水线加工,使得加工成本降低。

28.进一步地,所述左骨架14右端下方与所述中骨架18左端下方形成十字架形通孔二23,所述中骨架18右端上方与所述右骨架17左端上方形成十字架形通孔二23,所述中骨架18右端下方与所述右骨架17左端下方形成十字架形通孔二23;四组十字架形通孔二23有效的将低了型材的重量。

29.进一步地,所述矩形滑块一31设有两组,两组所述矩形滑块一31分别位于型材主体三3和型材主体四4左右两端四分之一处,所述矩形滑槽一121设有两组,两组所述矩形滑槽一121分别位于所述型材主体二2和型材主体三3 的左右两端四分之一处;使得多块型材之间实现横纵向拼接。

30.进一步地,所述正六边形滑槽13内壁尺寸与所述正六边形滑块15的外壁尺寸相同;使得型材实现无缝横向拼接。

31.进一步地,所述型材主体一1、型材主体二2、型材主体三3和型材主体四 4表面经过电泳防腐处理;使得型材具有高强度的防锈和耐腐蚀性能。

32.实施场景具体为:在使用本实用新型时,当一层型材高度满足要求,而宽度不满足要求时,将一组型材主体一1的正六边形滑块15滑入另一组型材主体一1的正六边形滑槽13中,如此进行横向拼接;当一层型材高度不满足要求时,需要两层型材高度时,将一组型材主体3顶部矩形滑块一31滑入一组型材主体四4的矩形滑槽一121内,如此实现纵向的拼接,在进行纵向拼接的时候,保证中间的型材为型材主体三3,顶部型材为型材主体二2,底部为型材主体四4;型材主体一1和型材主体二2对汽车内零部件产生进行支撑,并对汽车内的零部件产生的振动冲击力进行缓冲,使得汽车零部件不易损毁,延长汽车零部件的使用寿命,

上板11、左骨架14、正六边形滑块15和下板12边角经过打磨处理,有效避免边角划破手,使得人们拿取型材时更安全;型材主体一1、型材主体二2、型材主体三3和型材主体四4表面均进过电泳防腐处理,使得型材具有很强的耐腐蚀性能。

33.实施例2:

34.参照说明书附图5,与实施例1不同的是:所述左骨架14左端开设有矩形滑槽二22,所述右骨架17右端一体成型设有矩形滑块二21,所述矩形滑块二 21外壁尺寸与所述矩形滑槽二22内壁尺寸相同;

35.实施场景具体为:

36.相比于实施例1,在使用本实用新型时,当一层型材高度满足要求,而宽度不满足要求时,将一组型材主体一1的矩形滑块二21滑入另一组型材主体一1 的矩形滑槽二22中,如此进行横向拼接;当一层型材高度不满足要求时,需要两层型材高度时,将一组型材主体3顶部矩形滑块一31滑入一组型材主体四4 的矩形滑槽一121内,如此实现纵向的拼接,在进行纵向拼接的时候,保证中间的型材为型材主体三3,顶部型材为型材主体二2,底部为型材主体四4;型材主体一1和型材主体二2对汽车内零部件产生进行支撑,并对汽车内的零部件产生的振动冲击力进行缓冲,使得汽车零部件不易损毁,延长汽车零部件的使用寿命,上板11、左骨架14、正六边形滑块15和下板12边角经过打磨处理,有效避免边角划破手,使得人们拿取型材时更安全;型材主体一1、型材主体二 2、型材主体三3和型材主体四4表面均进过电泳防腐处理,使得型材具有很强的耐腐蚀性能;在型材主体一1、型材主体二2、型材主体三3和型材主体四4 上的左骨架14上开设有矩形滑槽二22,以及在型材主体一1、型材主体二2、型材主体三3和型材主体四4上的右骨架17上设置矩形滑块二21,使得型材的加工方式变得简单,便于加工,并且进行横向拼接更方便。

37.以上所述,仅是本实用新型的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本实用新型加以修改或将其修改为等同的技术方案。因此,依据本实用新型的技术方案所进行的任何简单修改或等同置换,尽属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1