塔式抽油机的组合传动系统的制作方法

1.本实用新型涉及石油行业的机械采油设备,具体涉及一种塔式抽油机的组合传动系统。

背景技术:

2.塔式抽油机由于智能化程度高、效率高、节能、延长抽油杆和抽油泵的使用寿命、具备了低成本大排量抽油的优势,可以部分替代高耗能高成本的潜油电泵,受到石油行业的逐步认可。但是以往塔式抽油机减速机的维护难度大和钢丝绳的使用寿命短是制约市场推广的关键;塔式电机直驱抽油机受电机制造成本过高限制,无法解决使用钢丝绳疲劳寿命过短,用宽带牵引抽油杆风载影响导致对油井设备损坏严重等问题,这些问题制约了市场的推广和应用。原塔式抽油机的组合传动系统原为一级齿轮减速加一级v带、同步带和二级齿轮减速加一级皮带减速,电机额定转速300~600转。塔式抽油机组合传动系统的v带是易损件,在使用中需经常调整v带的张紧度,才能维持抽油机的正常运行;中型机采用进口同步带成本高、采购周期长,并需要定期强制更换;大型机两级齿轮减速噪音大,电机输出轴上的主动齿轮转速600转,不适合蘸油润滑,使用焊接齿轮箱采用飞溅润滑很难解决润滑油的密封问题。这些问题制约了塔式抽油机的普及和推广。因此有必要开发新的塔式抽油机,提高传动效率、解决焊接齿轮箱密封、性价比更高的组合传动系统,适应市场的使用需求。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种可提高传动效率、解决焊接齿轮箱密封、性价比更高的、适应市场的使用需求的塔式抽油机的组合传动系统。

4.本实用新型塔式抽油机的组合传动系统,包括:额定转速80~180转的6、8级降频低速异步伺服电机、电机输出轴上装有主动齿轮,主动齿轮齿数范围为19~25齿,与组装在绳轮上的被动齿圈啮合,被动齿圈齿数范围为130~200齿,减速比范围为5~8,被动齿圈用固定销和螺栓固定在绳轮上,组合传动系统的齿轮箱的电机输出轴密封装置内有密封盖板、密封调整板、o型密封圈和密封油毡条,电机固定在电机底座上。

5.本实用新型塔式抽油机的组合传动系统,其中,所述电机置于绳轮和被动齿圈的正下方或侧下方,或塔式抽油机的组合传动系统固定在海上采油平台的框架上。

6.本实用新型塔式抽油机的组合传动系统,其中,所述齿轮箱的电机输出轴密封装置采用调好齿轮间隙后焊接密封调整板的方式密封:齿轮箱的电机输出轴密封装置内设有挡油隔板,密封调整板焊接在齿轮箱的电机输出轴密封装置上。

7.本实用新型塔式抽油机的组合传动系统,其中,所述电机置于传动系统支架的后侧与绳轮平行,电机输出轴上的主动齿轮置于电机的左侧。

8.本实用新型塔式抽油机的组合传动系统,其中,所述传动系统支架安装不同机座号的电机,配合不同尺寸的电机底座。

9.本实用新型塔式抽油机的组合传动系统是优选了6、8级80~180转电机驱动,采用电机的输出轴镶嵌主动齿轮啮合绳轮上的被动齿圈,驱动绳轮牵引抽油杆上下运动完成采油工作。新的组合传动系统选用的降频低速异步伺服电机的低速大扭矩,替代了v带、同步带、第二级齿轮等减速环节,电机成本增加的部分低于淘汰了的一级v带、同步带、齿轮的综合成本。新的组合传动系统减少了传动环节,去除了一根轴两个轴承、v带、同步带、一级齿轮,使传动结构更紧凑,综合了齿轮减速传动和电机的技术特点及经济交汇点,提高了组合传动系统的性价比。

10.以往组合传动系统的齿轮箱内的齿轮是固定在传动轴上,便于采取密封措施,而现在的主动齿轮是镶嵌在电机输出轴上,抽油机的组合传动系统又需要根据油井需要更换不同型号的电机,因此调整电机输出轴镶嵌的主动齿轮与绳轮上的被动齿圈啮合间隙就需要移动电机的位置,电机输出轴密封防渗漏就是组合传动系统成败的关键。在齿轮箱增加密封调整板密封装置的方法解决了这组矛盾,使组合传动系统更符合环保的要求。

11.组合传动系统更便于根据油井需要优化结构,除满足陆地使用外,还可以根据海上平台等抽油设备受占地面积限制的地方,设计紧凑型结构的组合传动系统,满足了海上采油平台井间距仅有1.8~2米的安装要求,填补了海上平台需要有杆泵机械采油的空白,使塔式抽油机更加适合不同区域油井的不同需求。

12.下面结合附图对本实用新型塔式抽油机的组合传动系统作进一步说明。

附图说明

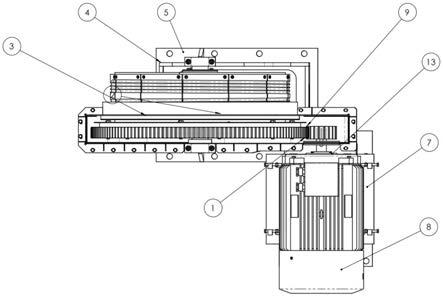

13.图1为本实用新型塔式抽油机的组合传动系统实施例一的正视图;

14.图2为本实用新型塔式抽油机的组合传动系统实施例一的左视图;

15.图3为本实用新型塔式抽油机的组合传动系统实施例一的俯视图;

16.图4为本实用新型塔式抽油机的组合传动系统实施例二的正视图;

17.图5为本实用新型塔式抽油机的组合传动系统实施例一中传动系统支架的示意图;

18.图6为本实用新型塔式抽油机的组合传动系统实施例三的示意图;

19.图7为本实用新型塔式抽油机的组合传动系统实施例一安装在上平台的示意图;

20.图8为本实用新型塔式抽油机的示意图;

21.图9为本实用新型塔式抽油机的组合传动系统中齿轮箱主视图;

22.图10为本实用新型塔式抽油机的组合传动系统中齿轮箱的电机输出轴密封装置的示意图;

23.图11为图10中i处的局部放大图;

24.其中:

25.1.被动齿圈;2.绳轮;3.齿轮箱;4.传动系统支架; 5.传动系统底座;6.电机底座;7.电机;8.制动器; 9.主动齿轮;10.上平台;11.电机导轨;12.塔架; 13.电机输出轴密封装置;14.密封盖板;15.密封调整板;16.密封板; 17.密封油毡;18.o型密封圈;19.密封调整板紧固螺栓。

具体实施方式

26.本实用新型塔式抽油机的组合传动系统包括:被动齿圈1、绳轮2、齿轮箱3、传动系统支架4、传动系统底座5、电机底座6、电机7、制动器8、主动齿轮9、电机导轨11、塔架 12、电机输出轴密封装置13、密封盖板14、密封调整板15、密封板16、密封油毡条17、o 型密封圈18、密封调整板紧固螺栓19。

27.塔式抽油机的组合传动系统安装在塔架12顶部的上平台10上,塔式抽油机的组合传动系统的电机底座6安装在传动系统底座5上,电机7在传动系统支架4的一侧,电机7输出轴镶嵌有主动齿轮9,主动齿轮9与镶嵌在绳轮2上的被动齿圈1啮合,绳轮2安装在传动系统支架4中间,主动齿轮9与被动齿圈1外装有迷宫式齿轮箱3防渗漏,齿轮箱3的电机输出轴密封装置13有密封盖板14,密封调整板15,o型密封圈18,密封油毡条17,密封调整板紧固螺栓19,齿轮箱3外侧的密封板16,传动系统支架4的传动系统底座5有与塔式抽油机上平台10的安装孔,传动系统支架4与电机底座6有连接孔,电机7的尾轴装有制动器 8,组合传动系统安装在塔式抽油机的上平台10上,上平台10固定在塔式抽油机塔架12上。

28.下面结合附图对本实用新型较佳实例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚的界定。

29.实施例一:

30.如图1

‑

3、5、7

‑

11所示,本实施例塔式抽油机的组合传动系统:120转的电机7安装在传动系统支架4左侧电机底座6上,电机7的输出轴上安装的主动齿轮9与绳轮2组装的 1200mm直径的被动齿圈1啮合,带动1000mm绳轮2正反转,驱动固定在绳轮2绳槽两侧的光杆和配重钢丝绳完成采油工作,电机7尾轴上装有制动装置8,组合传动系统的齿轮箱3 为焊接结构,齿轮箱3的电机输出轴密封装置13四向有10mm的调节量满足齿轮装配调整精度的要求,齿轮箱3的电机输出轴密封装置13内的密封盖板14有密封调整板15、o型密封圈18和密封油毡条17,齿轮箱3外有密封板16,防止漏油进水,在安装齿轮箱3时,采用调整好电机7输出轴上的主动齿轮9与镶嵌在绳轮2的被动齿圈1间隙后,将电机7固定在电机底座6上;再用密封调整板紧固螺栓19把合密封调整板15在齿轮箱3的电机输出轴密封装置13内,确保电机输出轴密封装置13严丝合缝后,再将齿轮箱3合缝,传动系统底座 5有与上平台10用螺栓固定的安装孔,上平台10固定在塔式抽油机的塔架12上。

31.实施例二:

32.如图4、9

‑

11所示,本实施例塔式抽油机的组合传动系统是根据窄小的海上采油平台开发的塔式抽油机的紧凑型组合传动系统:采用120转的电机7安装在传动系统支架4上的 1000mm直径的绳轮2下方电机底座6上,电机底座6上装有电机导轨11,与传动系统支架4 连接电机7可前后移动便于调整和更换,电机7上端与绳轮2下端需有30mm以上的空间,电机7的输出轴上安装的主动齿轮9驱动与绳轮2组装的1600mm直径的被动齿圈1啮合,带动绳轮2正反转,驱动固定在绳轮2两侧绳槽的光杆和配重钢丝绳完成采油工作,电机7尾轴上装有制动装置8,齿轮箱3采用迷宫方式防止漏油进水,内侧设有密封调整板15、o型密封圈18、密封油毡条17,当调整电机7输出轴上的主动齿轮9与绳轮2上的被动齿圈1的齿轮间隙后,将电机7固定在电机底座6上,再用密封调整板紧固螺栓19把合密封调整板15 在齿轮箱3的电机输出轴密封装置13内,确保电机输出轴密封装置13严丝合缝后,再将齿轮箱3合缝,齿轮箱3的电机输出轴密封装置13与具体实施方案一相同,传动系统底座5有与上平台10用螺栓

固定的安装孔,上平台10固定在塔式抽油机的塔架12上。

33.实施例三:

34.如图1、6、9

‑

11所示,本实施例塔式抽油机的组合传动系统:120转的电机7安装在传动系统支架4绳轮2后侧电机底座6上,电机7的输出轴上安装的主动齿轮9驱动与绳轮2 组装的1600mm直径被动齿圈1啮合,带动1000mm绳轮2正反转,驱动固定在绳轮2绳槽两侧的光杆和配重钢丝绳完成采油工作,电机7尾轴上装有制动装置,齿轮箱3采用迷宫方式防止漏油进水,当调整电机7输出轴上的主动齿轮9与绳轮2上的被动齿圈1的齿轮间隙后,将电机7固定在电机底座6上,再将密封调整板15焊接在齿轮箱3的电机输出轴密封装置 13内,确保电机输出轴密封装置13密封后,再将齿轮箱3合缝,传动系统底座5有与上平台10用螺栓固定的安装孔,上平台10固定在塔式抽油机的塔架12上。

35.以上所述的实施例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1