预埋螺栓套的制作方法

1.本实用新型涉及风力发电零部件领域,具体涉及一种预埋螺栓套。

背景技术:

2.风电叶片是风力发电设备的重要部件,通常情况下,需要将风电叶片的根部与轮毂连接。为了捕获更多风能提高风机发电功率,一般会增加风电叶片尺寸,但风电叶片的长度越大,其根部的弯矩就越大,这就对风电叶片的根部与轮毂的连接强度有了更高的要求。

3.现有技术中,风机叶片的根部结构也越来越多的采用螺栓套预埋工艺,在风机叶片的本体进行树脂导入成型之前,在叶片模具的根部位置放入螺栓套并固定,从而将螺栓套与风电叶片的根部结构连接在一起,使得风电叶片能够直接通过螺栓与轮毂连接。现有的预埋螺栓套通常在螺栓套外周面设置梯形结构的凸台,这种凸台使得预埋螺栓套与风电叶片的根部结构的结合处受力不均匀,导致两者的结合能力随着风电叶片工作时的挥舞和摆动而变得越来越差。且随着风电叶片越来越趋向大型化,风电叶片的重量越来越重,叶根所受载荷也越来越大,也会对预埋螺栓套与风电叶片的结合处产生较大影响,影响风电叶片运行的安全性。

技术实现要素:

4.本实用新型要解决的技术问题是为了克服现有技术中预埋螺栓套与风电叶片的根部结构的结合处受力不均匀的缺陷,提供一种预埋螺栓套。

5.本实用新型是通过下述技术方案来解决上述技术问题:

6.一种预埋螺栓套,所述预埋螺栓套包括套筒本体,所述套筒本体内的一端具有螺纹孔,所述套筒本体上还设有至少一锥形凸起,所述锥形凸起环设于所述套筒本体的外周面上,所述锥形凸起的径向高度沿靠近所述螺纹孔的方向逐渐增加。

7.在本方案中,该预埋螺栓套通过设置的锥形凸起可以使预埋螺栓套的外周面与风电叶片的根部结构的结合处受力均匀,增强预埋螺栓套与叶片本体结合力,避免其被轻易拉拔出。同时,将预埋螺栓套的外周面设置成锥形凸起状,在加工时不需要不断的退刀进刀,不仅机械加工方便,还能增加加工效率,降低生产成本。锥形凸起的径向高度沿靠近螺纹孔的方向逐渐增加的目的一方面可以使得预埋螺栓套在预埋后,锥形凸起靠近风电叶片的叶根处的高度大于套筒本体的外周面的高度,更好地与填充物进行抵压,增强预埋螺栓套的抗拉拔性,另一方面可以使得锥形凸起的凸起斜面在风电叶片工作处于高位时也与填充物进行抵压,避免预埋螺栓套向叶尖处施力影响预埋螺栓套与填充物的结合力,也避免了对内部的连接螺栓造成应力损伤。

8.较佳地,所述套筒本体上还设有第一凸台,所述第一凸台设于所述套筒本体上远离所述螺纹孔的一端的端部,所述第一凸台靠近所述螺纹孔的一侧还具有第一斜面,所述第一斜面自所述第一凸台的外周面向下延伸至所述套筒本体的外周面上。

9.在本方案中,由于套筒本体的位于第一凸台的一端是预埋在风电叶片内远离根部

的一端,第一凸台可以阻止预埋螺栓套被轻易拉出,设置的第一斜面不仅可以缓冲套筒本体上第一凸台与风电叶片结合,降低应力,也起到阻止预埋螺栓套被轻易拉出的作用。

10.较佳地,所述第一斜面的坡度大于所述锥形凸起的坡度。

11.在本方案中,预埋螺栓套在工作时受到的拉拔力大于向内的挤压力,增大第一斜面的坡度可以增加预埋螺栓套的抗拉拔性。

12.较佳地,所述套筒本体上还设有第二凸台,所述第二凸台设于所述锥形凸起靠近所述螺纹孔的一端。

13.在本方案中,采用上述结构进一步增加预埋螺栓套的抗拉拔性。

14.较佳地,所述第二凸台的外径等于所述锥形凸起的最大外径。

15.在本方案中,便于机械加工,不需在加工时进行退刀,减少加工工序,增加加工效率。

16.较佳地,所述第一凸台的外径大于所述第二凸台的外径。

17.在本方案中,采用上述结构进一步增强预埋螺栓套的抗拉拔性。

18.较佳地,所述套筒本体的外周面上还设有多个弧形凸起,多个所述弧形凸起自所述第二凸台向所述套筒本体上具有所述螺纹孔的一端均匀设置,多个所述弧形凸起之间均具有与所述弧形凸起半径相同的弧形槽,所述弧形凸起和所述弧形槽连接处的切线重合;

19.所述弧形凸起与所述第二凸台的外周面通过曲面光滑过渡。

20.在本方案中,采用上述结构不仅方便机械加工,不需要进行不断的退刀进刀,增加加工效率,还能增加预埋螺栓套与填充物的结合力。

21.较佳地,所述锥形凸起有多个,多个所述锥形凸起沿所述套筒本体的轴向间隔设置。

22.在本方案中,设置多个锥形凸起进一步增加预埋螺栓套的抗拉拔性。

23.较佳地,所述锥形凸起的坡度为1:10

‑

1:15。

24.在本方案中,将锥形凸起的坡度设置在以上范围内,使得预埋螺栓套抗拉拔的力学性能达到良好的情况下,使预埋螺栓套在工作时受到的向内的挤压力被很好的分散在填充物上,降低锥形凸起与填充物的结合处的应力损伤。

25.较佳地,所述套筒本体内还具有通孔,所述通孔自所述套筒本体远离所述螺纹孔一端的端部轴向连通至所述螺纹孔。

26.在本方案中,套筒本体内设置通孔,一方面可以减轻重量,另一方面能够使预埋螺栓套在预埋时,使部分填充树脂进入通孔,增强预埋螺栓套抗拉拔性。

27.较佳地,所述锥形凸起的外周面上缠绕有玻璃纤维纱线。

28.在本方案中,通过在锥形凸起的外周面缠绕玻璃纤维纱线,使得该预埋螺栓套与风电叶片的其他部位一起灌注成型时紧密结合为一体,从而增加预埋螺栓套与风电叶片的结合能力。

29.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本实用新型各较佳实施例。

30.本实用新型的积极进步效果在于:本实用新型的预埋螺栓套通过设置的锥形凸起可以使预埋螺栓套的外周面与风电叶片的根部结构的结合处受力均匀,增强预埋螺栓套与叶片本体结合力,避免其被轻易拉拔出。同时,将预埋螺栓套的外周面设置成锥形凸起状,

在加工时不需要不断的退刀进刀,不仅机械加工方便,还能增加加工效率,降低生产成本。锥形凸起的径向高度沿靠近螺纹孔的方向逐渐增加的目的一方面可以使得预埋螺栓套在预埋后,锥形凸起靠近风电叶片的叶根处的高度大于套筒本体的外周面的高度,更好地与填充物进行抵压,增强预埋螺栓套的抗拉拔性,另一方面可以使得锥形凸起的凸起斜面在风电叶片工作处于高位时也与填充物进行抵压,避免预埋螺栓套向叶尖处施力影响预埋螺栓套与填充物的结合力,也避免了对内部的连接螺栓造成应力损伤。

附图说明

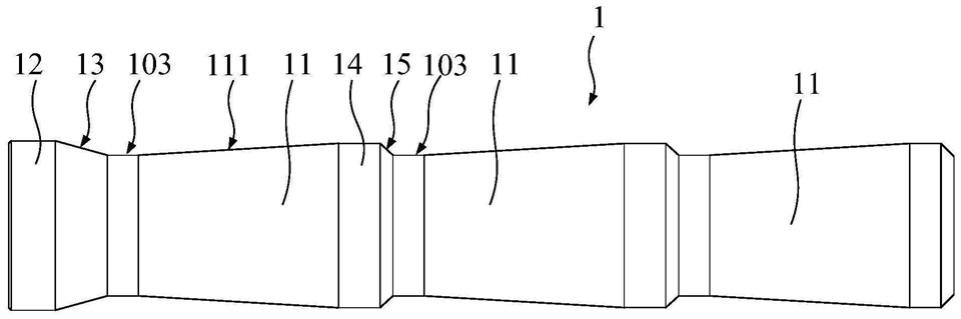

31.图1为本实用新型实施例1中预埋螺栓套的结构示意图。

32.图2为图1中预埋螺栓套的剖视图。

33.图3为本实用新型实施例2中预埋螺栓套的结构示意图。

34.图4为图3中预埋螺栓套的剖视图。

35.附图标记说明:

36.预埋螺栓套1

37.套筒本体10

38.螺纹孔101

39.通孔102

40.套筒外周面103

41.锥形凸起11

42.凸起斜面111

43.第一凸台12

44.第一斜面13

45.第二凸台14

46.第二斜面15

47.弧形凸起16

48.弧形槽17

49.密封件18

具体实施方式

50.下面通过具体实施例的方式进一步说明本实用新型,但并不因此将本实用新型限制在以下的实施例范围之中。

51.实施例1

52.如图1

‑

2所示,为本实施例的一种预埋螺栓套1,该预埋螺栓套1包括套筒本体10,套筒本体10具有两端,套筒本体10内具有螺纹孔101的一端为第一端,没有螺纹孔的一端为第二端,套筒本体10上还设有三个锥形凸起11,各锥形凸起11环设于套筒本体10的套筒外周面103上,且每个锥形凸起11的径向高度沿套筒本体10的第二端朝第一端的方向逐渐增加。其中,在本实施例中,三个锥形凸起11沿套筒本体10的轴向间隔设置,即每两个锥形凸起11之间留有一段距离。

53.在其他实施例中,锥形凸起11的数量也可以为一个或其他数量。或者,多个锥形凸

起11也可以连续设置。

54.该预埋螺栓套1通过设置的锥形凸起11可以使预埋螺栓套1的外周面与风电叶片的根部结构的结合处受力均匀,增强预埋螺栓套1与叶片本体结合力,避免其被轻易拉拔出。同时,将预埋螺栓套1的外周面设置成锥形凸起11状,在加工时不需要不断的退刀进刀,不仅机械加工方便,还能增加加工效率,降低生产成本。锥形凸起11的径向高度沿靠近螺纹孔101的方向逐渐增加的目的一方面可以使得预埋螺栓套1在预埋后,锥形凸起11靠近风电叶片的叶根处的高度大于套筒本体10的套筒外周面103的高度,更好地与填充物进行抵压,增强预埋螺栓套1的抗拉拔性,另一方面可以使得锥形凸起11的凸起斜面111在风电叶片工作处于高位时也与填充物进行抵压,避免预埋螺栓套1向叶尖处施力影响预埋螺栓套1与填充物的结合力,也避免了对内部的连接螺栓造成应力损伤。

55.如图1所示,套筒本体10上还设有第一凸台12,第一凸台12设于套筒本体10的第二端的端部,第一凸台12靠近螺纹孔101的一侧还具有第一斜面13,第一斜面13自第一凸台12的外周面向下延伸至套筒本体10的套筒外周面103上。

56.在本实施例中,由于套筒本体的第二端是预埋在风电叶片内远离根部的一端,第一凸台12可以阻止预埋螺栓套1被轻易拉出,设置的第一斜面13不仅可以缓冲套筒本体10上第一凸台12与风电叶片结合,降低应力,也起到阻止预埋螺栓套1被轻易拉出的作用。

57.其中,在加工时使第一斜面13的坡度大于锥形凸起11的坡度。这是因为预埋螺栓套1在工作时受到的拉拔力大于向内的挤压力,增大第一斜面13的坡度可以增加预埋螺栓套1的抗拉拔性。

58.将锥形凸起11的坡度加工为1:10

‑

1:15范围内。通过将锥形凸起11的坡度设置在以上范围内,在预埋螺栓套1抗拉拔的力学性能达到良好的情况下,使预埋螺栓套1在工作时受到的向内的挤压力被很好的分散在填充物上,降低锥形凸起11与填充物的结合处的应力损伤。

59.如图1所示,套筒本体10上还设有第二凸台14,第二凸台14设于锥形凸起11靠近螺纹孔101的一端。第二凸台14的外径等于锥形凸起11的最大外径。

60.本实施例通过设置第二凸台14进一步增加预埋螺栓套1的抗拉拔性。将第二凸台14的外径加工成锥形凸起11的最大外径便于机械加工,不需在加工时进行退刀,减少加工工序,增加加工效率。

61.在本实施例中,第一凸台12的外径大于第二凸台14的外径。采用上述结构进一步增强预埋螺栓套1的抗拉拔性。第二凸台14远离第一凸台12的一侧还具有第二斜面15,第二斜面15自第二凸台14的外周面向下延伸至套筒本体10的套筒外周面103上。

62.如图2所示,套筒本体10内还具有通孔102,通孔102自套筒本体10的第二端的端部轴向连通至螺纹孔101。在套筒本体10内设置通孔102,一方面可以减轻重量,另一方面能够使预埋螺栓套1在预埋时,使部分填充树脂进入通孔102内,增强预埋螺栓套1抗拉拔性。

63.本实施例的预埋螺栓套1在使用时,将多个预埋螺栓套1沿风电叶片的叶根周向间隔布置于风电叶片内,相邻两个预埋螺栓套1不接触,且带有螺纹孔101的一端朝向叶根的外侧。

64.预埋螺栓套1在安装前,先在锥形凸起11上预先缠绕玻璃纤维纱线,与风电叶片的其他部位一起灌注成型,结合为一体,从而增加预埋螺栓套1与风电叶片的结合能力。

65.预埋螺栓套1的外表面也可做喷砂处理,提高表面粗糙度,使预埋螺栓套1与玻璃纤维层结合的更加牢靠,有利于防止拔出,从而可通过玻璃纤维层使预埋螺栓套1更加稳固。

66.预埋螺栓套1的螺纹孔101的一端通过使用密封件18过盈配合等密封方式进行密封,从而防止灌注的树脂进入螺纹孔101内,避免造成螺栓与螺纹孔101无法配合,有利于保证风电叶片的根部结构与轮毂的正常安装。

67.实施例2

68.如图3

‑

4所示,本实施例的预埋螺栓套1的结构与实施例1大体相同,不同之处在于:在本实施例中,锥形凸起11只有一个,该锥形凸起11靠近第一凸台12设置,套筒本体10的外周面上还设有多个弧形凸起16,多个弧形凸起16自第二凸台14向套筒本体10上具有螺纹孔101的一端均匀设置,多个弧形凸起16之间均具有与弧形凸起16半径相同的弧形槽17,弧形凸起16和弧形槽17连接处的切线重合,弧形凸起16与第二凸台14的外周面通过曲面光滑过渡。

69.采用上述结构的预埋螺栓套1不仅方便机械加工,不需要进行不断的退刀进刀,增加加工效率,还能增加预埋螺栓套1与填充物的结合力。

70.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1