一种可调式安全联轴器的制作方法

1.本实用新型涉及联轴器领域,特别是涉及一种可调式安全联轴器。

背景技术:

2.联轴器是指联接两轴或轴与回转件,在传递运动和动力过程中一同回转,在正常情况下不脱开的一种装置。有时也作为一种安全装置用来防止被联接机件承受过大的载荷,起到过载保护的作用。为了提高联轴器的安全性能,在联轴器上增加安全模块,用于脱离主动轴和从动轴,起到扭矩限制、保证安全作用,主要应用于:鼓形齿式联轴器、膜片联轴器、膜盘联轴器、十字轴万向联轴器等;还应用于公开恶劣的环境,如:冶金行业的轧钢厂、采矿和化学工业中。但是现有的联轴器的安全模块在启动后,恢复需要较长的时间进行拆除,极大的拖延了复工效率。

技术实现要素:

3.本实用新型的目的在于提供一种可调式安全联轴器,该联轴器可快捷的脱离,并能快速复位,以减少停产的时间。

4.本实用新型的目的是通过以下技术方案实现的:

5.一种可调式安全联轴器,包括主动法兰、从动法兰和安全模块,所述主动法兰与从动法兰相对设置,主动法兰上加工有多个限位孔,从动法兰上加工有多个与限位孔一一对应的安装孔,所述安全模块安装在主动法兰与从动法兰之间,所述安全模块包括限位机构和离合机构,所述限位机构安装在主动法兰的限位孔上,所述离合机构安装在从动法兰的安装孔上,用于带动从动法兰与主动法兰连接。

6.所述限位机构包括凹模、固定板、扭矩调节螺钉和锁紧螺母,所述凹模套装在限位孔内,且凹模的凹面朝向从动法兰,所述限位孔远离从动法兰的一端安装有固定板,所述固定板上加工有伸入限位孔内的凸起,固定板中部设有扭矩调节螺钉,所述扭矩调节螺钉与限位孔同轴设置,扭矩调节螺钉上设有调节扭矩调节螺钉长度的锁紧螺母。

7.所述主动法兰上还设有固定凹模的紧定螺钉,所述紧定螺钉的轴线与限位孔的轴线垂直,所述紧定螺钉与凹模紧密连接。

8.所述离合机构包括壳体、芯棒、支撑环、锁紧环、限位球、碟簧、丝堵、导套和钢球,所述壳体安装在从动法兰远离主动法兰一侧的侧壁上,壳体内套装有芯棒,芯棒一端穿过壳体置于壳体外,芯棒与壳体之间的间隙内沿主动法兰方向依次套装有支撑环、锁紧环、碟簧、丝堵和导套,所述导套套装在安装孔内,芯棒一侧的导套内设有与凹模凹面配合的钢球,导套一侧的丝堵与壳体内壁螺纹连接,所述碟簧位于锁紧环与丝堵围成的空腔内,所述锁紧环朝向支撑环的端面上加工有内锥面,锁紧环与支撑环之间安装有多个限位球,所述芯棒上设有推动限位球挤压锁紧环的锥台。

9.本实用新型提供的可调式安全联轴器具有的有益效果是:

10.(1)通过设置限位机构和离合机构配合,可使主动法兰与从动法兰可实现快捷脱

离和复位,极大地节省了停产的时间,保证了生产效率;

11.(2)通过在离合机构内设置碟簧、锁紧环和支撑环,并在锁紧环靠近支撑环一侧加工内锥面,同时在芯棒上加工推动限位球分离锁紧环和支撑环的锥台,使得限位球在碟簧和锁紧环的作用下对芯棒进行限位,以防止离合机构自动复位造成的安全事故。

附图说明

12.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

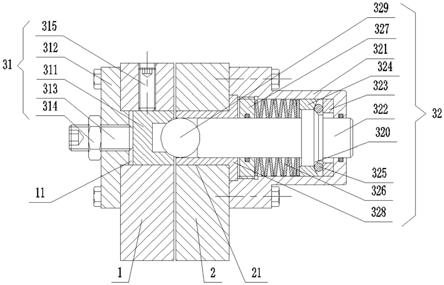

13.图1为本实用新型实施例提供的结构示意图。

14.图2为本实用新型实施例提供的安全机构的结构示意图。

15.图3为本实用新型实施例提供的安全机构的分离状态示意图。

16.图4为本实用新型实施例提供的限位机构的结构示意图。

17.图5为本实用新型实施例提供的离合机构的结构示意图。

18.附图标记:1、主动法兰;11、限位孔;2、从动法兰;21、安装孔;3、安全模块;31、限位机构;311、凹模;312、固定板;313、扭矩调节螺钉;314、锁紧螺母;315、紧定螺钉;32、离合机构;321、壳体;322、芯棒;323、支撑环;324、锁紧环;325、限位球;326、碟簧;327、丝堵;328、导套;329、钢球;320、锥台。

具体实施方式

19.实施例

20.如图1~图5所示,本实施例提供的可调式安全联轴器包括主动法兰1、从动法兰2和安全模块3,所述主动法兰1与从动法兰2相对设置,主动法兰1上加工有多个限位孔11,从动法兰2上加工有多个与限位孔11一一对应的安装孔21,所述安全模块3安装在主动法兰1与从动法兰2之间,所述安全模块3包括限位机构31和离合机构32,所述限位机构31安装在主动法兰1的限位孔11上,所述限位机构31包括凹模311、固定板312、扭矩调节螺钉313和锁紧螺母314,所述凹模311套装在限位孔11内,且凹模311的凹面朝向从动法兰2,凹模311的凹面上加工有锥形的扩孔,所述限位孔11远离从动法兰2的一端安装有固定板312,所述固定板312上加工有伸入限位孔11内的凸起,固定板312中部设有扭矩调节螺钉313,所述扭矩调节螺钉313与限位孔11同轴设置,通过扭矩调节螺钉313可顶起凹模311在限位孔11内的深度,以调整凹模311到从动法兰2之间的距离,扭矩调节螺钉313上设有调节扭矩调节螺钉313长度的锁紧螺母314,通过锁紧螺母314可防止扭矩调节螺钉313的工作长度,以防止凹模311被顶出限位孔11;所述主动法兰1上还设有固定凹模311的紧定螺钉315,所述紧定螺钉315的轴线与限位孔11的轴线垂直,所述紧定螺钉315与凹模311紧密连接,通过紧定螺钉315可防止凹模311在限位孔11内滑动,用于保证凹模311的稳定性。所述离合机构32安装在从动法兰2的安装孔21上,离合机构32用于带动从动法兰2与主动法兰1上的限位机构31连接,使主动法兰1带动从动法兰2转动,所述离合机构32包括壳体321、芯棒322、支撑环323、锁紧环324、限位球325、碟簧326、丝堵327、导套328和钢球329,所述壳体321安装在从动法

兰2远离主动法兰1一侧的侧壁上,壳体321内套装有芯棒322,芯棒322一端穿过壳体321置于壳体321外,芯棒322与壳体321之间的间隙内沿主动法兰1方向依次套装有支撑环323、锁紧环324、碟簧326、丝堵327和导套328,所述导套328套装在安装孔21内,芯棒322一侧的导套328内设有与凹模311凹面配合的钢球329,使用时,钢球329在芯棒322的作用下伸入凹模311内,实现连接,使主动法兰1可带动从动法兰2转动;分离时,钢球329被推入导套328内,此时主动法兰1与从动法兰2脱离,导套328一侧的丝堵327与壳体321内壁螺纹连接,所述碟簧326位于锁紧环324与丝堵327围成的空腔内,所述锁紧环324朝向支撑环323的端面上加工有内锥面,锁紧环324与支撑环323之间安装有多个限位球325,所述芯棒322上设有推动限位球325挤压锁紧环324的锥台320。

21.本实用新型的使用方法是:

22.安装时,在主动法兰1上安装主动轴,然后将凹模311放入限位孔11内,随后安装固定板312,并在固定板312上安装扭矩调节螺钉313,随后通过锁紧螺母314调整扭矩调节螺钉313伸入限位孔11内的位置,最后将凹模311与扭矩调节螺钉313靠接后通过紧定螺钉315锁紧凹模311,然后在从动法兰2上安装从动轴,随后在壳体321内放入支撑环323,然后将锁紧环324的内锥面朝向锁紧环324,在锁紧环324内套装芯棒322后,在锁紧环324与芯棒322之间安装限位球325,并将芯棒322装入壳体321内,使限位球325置于锁紧环324内锥面与支撑环323之间,然后在芯棒322与壳体321之间套装碟簧326,碟簧326套装后将丝堵327螺纹装配在壳体321内,用于限定碟簧326簧的位置,随后在芯棒322上套装导套328,并在导套328内安装钢球329,随后将导套328套装在安装孔21内,并将壳体321固定在从动法兰2上。

23.使用时,钢球329在芯棒322的推动下进入凹模311的凹面内,实现主动法兰1与从动法兰2的连接,此时主动法兰1带动从动法兰2转动,当主动法兰1的转速超过安全扭矩,此时钢球329被挤回套筒内,钢球329挤回套筒后带动芯棒322运动,芯棒322运动时,芯棒322上的锥台320滑动,利用锥台320的斜面将限位球325推送至锁紧环324和支撑环323之间,随后锥台320的外壁将限位球325挡在锁紧环324与支撑环323之间,此时锁紧环324在限位球325的作用下压缩碟簧326,实现离合机构32与限位机构31的分离,此时主动法兰1与从动法兰2独立旋转;当故障排除后,在凹模311、与芯棒322同轴线时,通过塑料锤敲击外壳的芯棒322处,此时芯棒322带动钢球329与凹模311配合,使主动法兰1带动从动法兰2转动,同时在锁紧环324在碟簧326他张力作用下,通过内锥面将限位球325从锁紧环324与支撑环323之间推出,用于挡住锥台320,可起到防止芯棒322在传动过程中自由运动,是安全模块3可快速复位,保证了工作效率。

24.以上所述仅是本实用新型优选的实施方式,但本实用新型的保护范围并不局限于此,任何基于本实用新型所提供的技术方案和实用新型构思进行的改造和替换都应涵盖在本实用新型的保护范围内。应当注意,在附图中所图示的结构或部件不一定按比例绘制,同时本实用新型省略了对公知组件和处理技术及工艺的描述,以避免不必要地限制本实用新型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1