一种摩擦片磨损检测装置的制作方法

1.本实用新型涉及汽车制动控制技术领域,具体涉及一种摩擦片磨损检测装置。

背景技术:

2.现有商用车盘式制动器摩擦片磨损量持续检测传感器又称连续型磨损传感器,可以让驾驶员通过车辆ebs系统实时检测摩擦片的磨损情况,但应用该传感器需要对制动器相应结构进行特殊设计并进行相应的机加工,因此该传感器只能安装于特定类型的制动器,另外,该类型传感器需要特定的安装和拆除,因此增加了前期制动器生产成本和后期客户的维护成本。因此,现有技术亟待进一步改进。

技术实现要素:

3.针对上述现有技术的不足,本实用新型的目的在于提出一种摩擦片磨损检测装置,解决现有磨损传感器仅能用于特定类型的制动器,通用性差,安装和拆除操作复杂,且制造及维护成本高的问题。

4.为了解决上述技术问题,本实用新型所采用的技术方案是:

5.一种摩擦片磨损检测装置,包括壳体、固定装置、定位夹、磨损传感器及接头针脚,壳体为方形壳状结构,其底部一端具有向内凹陷形成的长条凹槽。

6.固定装置设置在壳体的底部,壳体通过固定装置可与制动器的u型杆固定相连。

7.磨损传感器设置在壳体上,其活动端穿过壳体伸至长条凹槽内。

8.定位夹有两个,对称布置在壳体底部的两端,一个定位夹与壳体固定相连,另一个定位夹与磨损传感器的活动端固定相连。

9.两个定位夹相背离的一侧均开设有卡槽,两个定位夹可分别与内摩擦片固定卡簧和外摩擦片固定卡簧插接。

10.进一步地,所述磨损传感器包括pcb板、导向杆、金属环及回位弹簧,pcb板固定安装在壳体内部,导向杆一端位于壳体内,另一端伸至长条凹槽内,与另一个定位夹固定相连。

11.所述回位弹簧位于长条凹槽内,且套设在导向杆的外部。

12.进一步地,接头针脚安装在壳体的一端,且与pcb板的接线端电连接,壳体与接头针脚对应的位置配置有防尘盖。

13.进一步地,所述固定装置包括两个u型夹,两个u型夹相对平行布置在壳体的前后两侧。

14.所述u型夹的顶部与壳体底部固定相连,其底部开设有u形凹槽,两个u型夹通过其底部的u形凹槽分别与u型杆的表面卡接。

15.进一步地,所述固定装置包括两组固定夹,两组固定夹对称设置在壳体的前后两侧。

16.每组固定夹包括至少两个固定夹,同组的各固定夹横向依次间隔排布,其顶部与

壳体底部固定相连。

17.所述固定夹为u形结构,其开口侧配置有固定螺钉,两组固定夹的开口侧相互背离。

18.进一步地,所述金属环位于壳体内部,且固定套设在导向杆上,金属环与pcb板接触配合。

19.所述pcb板靠近长条凹槽的一侧设有导向套,导向套固定于壳体内侧,导向杆穿过导向套与其滑动配合。

20.进一步地,所述长条凹槽内设有密封套,密封套呈多环褶皱状,套设在回位弹簧的外侧,其靠近pcb板的一端与壳体固定密封相连。

21.上述摩擦片磨损检测装置在盘式制动器上的一种安装方法,包括如下步骤:

22.步骤一,将与导向杆固定相连的定位夹向内压缩,使其卡槽开口与外摩擦片固定卡簧对应,外摩擦片固定卡簧插入与导向杆固定相连的定位夹的卡槽内。

23.步骤二,将两个u型夹分别与制动器的u型杆的两个直线段一一对应,将制动器的u型杆的两个直线段分别卡入两个u型夹底部的u形凹槽内。

24.步骤三,沿u型杆直线段的长度方向整体移动壳体,与壳体固定相连的定位夹的卡槽开口与内摩擦片固定卡簧对应,内摩擦片固定卡簧插入与壳体固定相连的定位夹的卡槽内。

25.壳体移动过程中,导向杆及与导向杆固定相连的定位夹在回位弹簧的作用下与壳体相对运动,外摩擦片固定卡簧始终保持在与导向杆固定相连的定位夹的卡槽内。

26.步骤四,将防尘盖从壳体上拆除,整车电线的接线端连接至接头针脚。

27.上述的摩擦片磨损检测装置在盘式制动器上的另一种安装方法,包括如下步骤:

28.步骤一,将制动器的u型杆的一侧直线段放入一组固定夹的安装槽内,再将制动器的u型杆的另一侧直线段放入另一组固定夹的安装槽内;

29.步骤二,将与导向杆固定相连的定位夹向内压缩,使其卡槽开口与外摩擦片固定卡簧对应,外摩擦片固定卡簧插入与导向杆固定相连的定位夹的卡槽内;

30.步骤三,沿u型杆直线段的长度方向整体移动壳体,与壳体固定相连的定位夹的卡槽开口与内摩擦片固定卡簧对应,内摩擦片固定卡簧插入与壳体固定相连的定位夹的卡槽内;

31.壳体移动过程中,导向杆及与导向杆固定相连的定位夹在回位弹簧的作用下与壳体相对运动,外摩擦片固定卡簧始终保持在与导向杆固定相连的定位夹的卡槽内;

32.步骤四,在各固定夹的开口侧旋入固定螺钉,固定螺钉使各固定夹抱紧在制动器的u型杆上;

33.步骤五,将防尘盖从壳体上拆除,整车电线的接线端连接至接头针脚。

34.通过采用前述技术方案,本实用新型的有益技术效果是:本实用新型的磨损检测装置改变了现有连续型磨损传感器的设计、加工、以及安装形式,减少了设计和加工成本。该磨损检测装置不仅可以作为盘式制动器的零部件使用,还可以作为一个单独的零部件销售,通过改进其固定结构应用于多种制动器,通用性大幅提高。磨损检测装置安装方便,结构简单,不易磕碰,方便更换,即插即用,并可重复使用,减少了终端用户使用成本。

附图说明

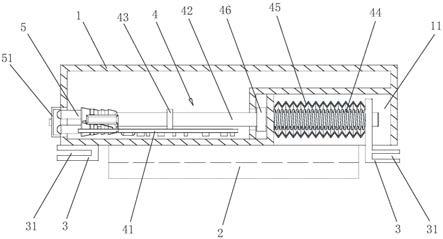

35.图1是本实用新型一种摩擦片磨损检测装置第一种实施方式的结构示意图。

36.图2是图1中本实用新型的左视结构示意图。

37.图3是图1中本实用新型的使用状态图。

38.图4是本实用新型一种摩擦片磨损检测装置第二种实施方式的结构示意图。

39.图5是图4中本实用新型的左视结构示意图。

40.图6是图4中本实用新型的使用状态图。

具体实施方式

41.下面结合附图对本实用新型进行详细说明:

42.实施例1,结合图1至图3,一种摩擦片磨损检测装置,包括壳体1、固定装置、定位夹3、磨损传感器4及接头针脚5,壳体1为方形壳状结构,壳体1的底部一端具有向内凹陷形成的长条凹槽11。固定装置设置在壳体1的底部,壳体1通过固定装置可与制动器的u型杆71固定相连。磨损传感器4可拆卸固定安装在壳体1上,其活动端穿过壳体1伸至长条凹槽11内。

43.所述固定装置包括两个u型夹2,两个u型夹2相对平行布置在壳体1的前后两侧。所述u型夹2的顶部与壳体1底部固定相连,其底部开设有开口向下的u形凹槽21,两个u型夹2通过其底部的u形凹槽21分别与制动器的u型杆71的表面卡接,制动器的u型杆71的两个直线段分别卡入u形凹槽21内部,实现壳体1在制动器的u型杆71上的固定。

44.定位夹3有两个,对称布置在壳体1底部的左右两端。所述磨损传感器4包括pcb板41、导向杆42、金属环43及回位弹簧44,pcb板41固定安装在壳体1内部,导向杆42一端位于壳体1内,另一端伸至长条凹槽11内,与位于右侧的定位夹3固定相连。所述回位弹簧44位于长条凹槽11内,且套设在导向杆42的外部。

45.接头针脚5安装在壳体1的一端,且与pcb板41的接线端电连接,壳体1与接头针脚5对应的位置配置有防尘盖51,拆掉防尘盖51后接头针脚5可与整车电路连接。

46.所述金属环43位于壳体1内部,且固定套设在导向杆42上,金属环43与pcb板41接触配合。所述pcb板41靠近长条凹槽11的一侧设有导向套46,导向套46固定于壳体1内侧,导向杆42穿过导向套46与其滑动配合,导向套46约束导向杆42沿其轴向运动。当导向杆42伸缩时,通过金属环43与pcb板41接触并产生位移的相对变化,输出对应的电压,最终反馈到信号采集模块,通过ecu转化成相应的摩擦片磨损量的变化。

47.所述长条凹槽11内设有密封套45,密封套45呈多环褶皱状,套设在回位弹簧44的外侧,其靠近pcb板41的一端与壳体1固定密封相连,密封套45的作用是防止灰尘进入壳体1内部。导向杆42通过回位弹簧44进行回位,并且外部采用密封套45进行密封,防止外部杂质进入磨损传感器4内部。

48.位于左侧的定位夹3与壳体1的底部固定相连,位于右侧的定位夹3与磨损传感器4的导向杆42的另一端固定相连,并与导向杆42一起运动。两个定位夹3相背离的一侧均开设有卡槽31,两个定位夹3可分别与内摩擦片固定卡簧72和外摩擦片固定卡簧73插接。

49.由于位于右侧的定位夹3可沿导向杆42的轴向移动,内摩擦片固定卡簧72和外摩擦片固定卡簧73可通过压缩回位弹簧44,分别插入两个定位夹3的卡槽31内。制动过程中,制动器的内摩擦片和外摩擦片相对运动,回位弹簧44可使两个定位夹3始终与两个固定卡

簧保持插接状态,并分别随内摩擦片和外摩擦片一起运动。

50.本实用新型实施例1的具体工作原理应用如下:

51.磨损检测装置通过两个u型夹将壳体固定在制动器u型杆上,将壳体内侧定位夹卡到内侧摩擦片固定压簧上,外侧定位夹卡到外侧摩擦片固定压簧上,调整好摩擦片与制动盘的间隙,此时为初始位置。

52.磨损传感器初始状态时,回位弹簧处于释放状态,即导向杆处于伸出状态,随着摩擦片及刹车盘的逐渐磨损,此时内外侧摩擦片逐渐变薄,导向杆通过摩擦片固定压簧连被慢慢往壳体内部压缩,此时通过壳体内部特定的金属环与pcb板接触位移的变化而产生相应的位移变化,输出对应的线性电压信号,并将其传至信号采集设备然后传至ecu,最终转换成对应的磨损量信号呈现在整车仪表盘上,随着摩擦片的持续磨损,当磨损的厚度达到指定要求时,此时达到报警电压,则通过仪表盘警示灯向司机报警提醒,更换新的摩擦片。

53.实施例1公开的摩擦片磨损检测装置在盘式制动器上的安装方法,包括如下步骤:

54.步骤一,将与导向杆42固定相连的定位夹3向内压缩,使其卡槽开口与外摩擦片固定卡簧73对应,外摩擦片固定卡簧73插入与导向杆42固定相连的定位夹3的卡槽内。

55.步骤二,将两个u型夹2分别与制动器的u型杆71的两个直线段一一对应,将制动器的u型杆71的两个直线段分别卡入两个u型夹2底部的u形凹槽21内。

56.步骤三,沿u型杆直线段的长度方向整体移动壳体1,与壳体1固定相连的定位夹3的卡槽开口与内摩擦片固定卡簧72对应,内摩擦片固定卡簧72插入与壳体1固定相连的定位夹3的卡槽内。

57.壳体1移动过程中,导向杆42及与导向杆42固定相连的定位夹3在回位弹簧44的作用下与壳体1相对运动,外摩擦片固定卡簧73始终保持在与导向杆42固定相连的定位夹3的卡槽内。

58.步骤四,将防尘盖51从壳体1上拆除,整车电线的接线端连接至接头针脚5。

59.实施例2,结合图4至图6,一种摩擦片磨损检测装置,包括壳体1、固定装置、定位夹3、磨损传感器4及接头针脚5,壳体1为方形壳状结构,其底部一端具有向内凹陷形成的长条凹槽11。固定装置设置在壳体1的底部,壳体1通过固定装置可与制动器的u型杆71固定相连。磨损传感器4设置在壳体1上,其活动端穿过壳体1伸至长条凹槽11内。

60.所述固定装置包括两组固定夹6,两组固定夹6对称设置在壳体1的前后两侧。每组固定夹包括两个固定夹6,同组的各固定夹6横向依次间隔排布,其顶部与壳体1底部固定相连。所述固定夹6为u形结构,其开口侧配置有固定螺钉61,两组固定夹的开口侧相互背离。制动器的u型杆71的两个直线段分别卡入固定夹6的内部,固定螺钉61将壳体1固定在制动器的u型杆71上。

61.定位夹3有两个,对称布置在壳体1底部的两端。所述磨损传感器4包括pcb板41、导向杆42、金属环43及回位弹簧44,pcb板41固定安装在壳体1内部,导向杆42一端位于壳体1内,另一端伸至长条凹槽11内,与另一个定位夹3固定相连。所述回位弹簧44位于长条凹槽11内,且套设在导向杆42的外部。

62.接头针脚5安装在壳体1的一端,且与pcb板41的接线端电连接,壳体1与接头针脚5对应的位置配置有防尘盖51,拆掉防尘盖51后接头针脚5可与整车电路连接。

63.所述金属环43位于壳体1内部,且固定套设在导向杆42上,金属环43与pcb板41接

触配合。所述pcb板41靠近长条凹槽11的一侧设有导向套46,导向套46固定于壳体1内侧,导向杆42穿过导向套46与其滑动配合,导向套46约束导向杆42沿其轴向运动。当导向杆42伸缩时,通过金属环43与pcb板接触并产生位移的相对变化,输出对应的电压,最终反馈到信号采集模块,通过ecu转化成相应的摩擦片磨损量的变化。

64.所述长条凹槽11内设有密封套45,密封套45呈多环褶皱状,套设在回位弹簧44的外侧,其靠近pcb板41的一端与壳体1固定密封相连,密封套45的作用是防止灰尘进入壳体1内部。导向杆42通过回位弹簧44进行回位,并且外部采用密封套45进行密封,防止外部杂质进入磨损传感器4内部。

65.位于左侧的定位夹3与壳体1的底部固定相连,位于右侧的定位夹3与磨损传感器4的导向杆42的另一端固定相连,并与导向杆42一起运动。两个定位夹3相背离的一侧均开设有卡槽31,两个定位夹3可分别与内摩擦片固定卡簧72和外摩擦片固定卡簧73插接。

66.由于位于右侧的定位夹3可沿导向杆42的轴向移动,内摩擦片固定卡簧72和外摩擦片固定卡簧73可通过压缩回位弹簧44,分别插入两个定位夹3的卡槽31内。制动过程中,制动器的内摩擦片和外摩擦片相对运动,回位弹簧44可使两个定位夹3始终与两个固定卡簧保持插接状态,并分别随制动器的内摩擦片和外摩擦片一起运动。

67.本实用新型实施例2的具体工作原理应用如下:

68.磨损检测装置通过两组固定夹将壳体固定在制动器u型杆上,将壳体内侧定位夹卡到内侧摩擦片固定压簧上,外侧定位夹卡到外侧摩擦片固定压簧上,调整好摩擦片与制动盘的间隙,此时为初始位置。

69.磨损传感器初始状态时,回位弹簧处于释放状态,即导向杆处于伸出状态,随着摩擦片及刹车盘的逐渐磨损,此时内外侧摩擦片逐渐变薄,导向杆通过摩擦片固定压簧连被慢慢往壳体内部压缩,此时通过壳体内部特定的金属环与pcb板接触位移的变化而产生相应的位移变化,输出对应的线性电压信号,并将其传至信号采集设备然后传至ecu,最终转换成对应的磨损量信号呈现在整车仪表盘上,随着摩擦片的持续磨损,当磨损的厚度达到指定要求时,此时达到报警电压,则通过仪表盘警示灯向司机报警提醒,更换新的摩擦片。

70.实施例2公开的摩擦片磨损检测装置在盘式制动器上的安装方法,包括如下步骤:

71.步骤一,将制动器的u型杆71的一侧直线段放入一组固定夹6的安装槽内,再将制动器的u型杆71的另一侧直线段放入另一组固定夹6的安装槽内;

72.步骤二,将与导向杆42固定相连的定位夹3向内压缩,使其卡槽开口与外摩擦片固定卡簧73对应,外摩擦片固定卡簧73插入与导向杆42固定相连的定位夹3的卡槽内;

73.步骤三,沿u型杆直线段的长度方向整体移动壳体1,与壳体1固定相连的定位夹3的卡槽开口与内摩擦片固定卡簧72对应,外摩擦片固定卡簧73插入与壳体1固定相连的定位夹3的卡槽内;

74.壳体1移动过程中,导向杆42及与导向杆42固定相连的定位夹3在回位弹簧44的作用下与壳体1相对运动,外摩擦片固定卡簧3始终保持在与导向杆42固定相连的定位夹3的卡槽内;

75.步骤四,在各固定夹的开口侧旋入固定螺钉61,固定螺钉61使各固定夹抱紧在制动器的u型杆71上;

76.步骤五,将防尘盖51从壳体1上拆除,整车电线的接线端连接至接头针脚5。

77.本实用新型中未述及的部分采用或借鉴已有技术即可实现。

78.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

79.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

80.当然,上述说明并非是对本实用新型的限制,本实用新型也并不仅限于上述举例,本技术领域的技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换,也应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1