切缸改造项目供热调节阀及切缸改造系统的制作方法

1.本实用新型涉及一种通断及调节蒸汽介质的调节阀,尤其是切缸改造项目供热调节阀及切缸改造系统。

背景技术:

2.2016年6月14日国家能源局正式启动灵活性改造示范试点项目,并于6月 28日、8月5日下达第一、二批火电灵活性改造(也有称切缸改造)试点项目清单。火电灵活性成为了热点话题。为此,西安热工研究院提出低压缸零出力技术,提高供热机组灵活性的低压缸零出力技术,又称“切除低压缸进汽供热技术”、“切缸供热技术”等。低压缸零出力技术的核心是仅保留少量冷却蒸汽进入低压缸,实现低压转子“零”出力3000转运行,更多的蒸汽进入供热系统,提高供热能力,降低电负荷,同时降低发电煤耗。

3.切缸改造项目中,汽轮机中压缸与低压缸连通管间蒸汽介质的通断及调节是尤为重要的环节。未切缸前,电厂一般使用中线带环形间隙的蝶阀作为实现管路系统通断及流量控制的部件,保证最小流量。然而,由于结构特征的限制,现有的中线蝶阀并不适应切缸零泄漏的要求。如何专门针对汽轮机切缸改造进行设计开发的产品,既要保证全关零泄漏,也要保证故障情况下能快速可靠的开启成为本领域亟待解决的技术问题。

技术实现要素:

4.本实用新型的目的在于提供一种能快速可靠的开启的切缸改造项目供热调节阀。

5.本实用新型解决其技术问题所采用的技术方案是:一种切缸改造项目供热调节阀具有液动调节执行机构、蝶阀单元及连接所述液动调节执行机构和所述蝶阀单元的连接单元;

6.所述液动调节执行机构具有双作用油缸,包括液压开关及弹簧;所述液压开关包括活塞杆、油缸、活塞、端盖及控制阀块;

7.所述活塞杆的设置在所述油缸中的第二端与所述活塞相连;

8.所述端盖与所述油缸共同界定供所述活塞杆位移的有杆腔,所述活塞杆、所述活塞能够在所述有杆腔内位移;所述控制阀块设置在所述端盖远离所述活塞的一侧,且能够连接所述油缸的所述有杆腔和所述油缸的无杆腔;

9.所述控制阀块能够控制一阀门位于关闭状态、正常开启状态及快速开启状态;当所述阀门位于所述关闭状态时,所述油缸的所述无杆腔进油,并压缩所述弹簧以使其积蓄一弹性恢复力;当所述阀门位于所述正常开启状态或所述快速开启状态时,所述油缸的所述有杆腔进油,所述弹簧释放所述弹性恢复力。

10.本实用新型的切缸改造项目供热调节阀进一步设置为:所述液压开关还包括设置在所述油缸外的直线位移传感器,及延伸方向与所述活塞杆位移的方向一致的支架,所述活塞杆能够与一齿条相连接,所述活塞杆、所述活塞能够在所述有杆腔内沿直线位移。

11.本实用新型的切缸改造项目供热调节阀进一步设置为:所述支架具有供所述活塞

杆位移的第一位移空间,所述活塞杆还具有设置在所述支架的所述第一位移空间中的第一端。

12.本实用新型的切缸改造项目供热调节阀进一步设置为:所述蝶阀单元包括三偏心金属密封蝶阀;所示三偏心金属密封蝶阀包括具有密封面的蝶板、阀杆、阀体,所述蝶板的密封面与所述阀体的中心存在偏心距a,所述阀杆的回转中心相对于所述阀体的中心存在偏心距b以及斜锥偏心角c,所述偏心距a为 96mm,所述偏心距b为16mm,所述斜锥偏心角c为9度。

13.本实用新型的切缸改造项目供热调节阀进一步设置为:所述蝶阀单元包括三偏心金属密封蝶阀;所示三偏心金属密封蝶阀包括具有密封面的蝶板、阀杆、阀体,所述蝶板的密封面与所述阀体的中心存在偏心距a,所述阀杆的回转中心相对于所述阀体的中心存在偏心距b以及斜锥偏心角c,所述偏心距a为 100mm,所述偏心距b为18mm,所述斜锥偏心角c为7.5度。

14.本实用新型的切缸改造项目供热调节阀进一步设置为:所述三偏心金属密封蝶阀的口径为dn1200或dn1400。

15.本实用新型的切缸改造项目供热调节阀进一步设置为:所述弹簧为设置在所述油缸内的螺旋弹簧,所述弹簧套设在所述活塞杆外;所述液压开关中还具有防止所述活塞杆位移超出预定位置的缓冲件;所述端盖具有对应所述活塞的凸出部分的凹槽。

16.本实用新型还提供一种切缸改造系统,所述切缸改造系统包括压力表、如前所述的切缸改造项目供热调节阀、第一插装阀、第二插装阀、电磁阀、叠加式液控单向阀及比例阀;所述电磁阀具有a端、p端及t端;所述比例阀具有 a端、b端、p端及t端;

17.所述切缸改造系统具有供压力油进入的进油口及供压力油回油的回油口;所述压力表、所述第一插装阀、所述电磁阀的p端及所述比例阀的p端与所述进油口相连通,所述比例阀的t端及所述第二插装阀与所述回油口相连通;所述电磁阀的a端与所述第一插装阀、所述第二插装阀相连通;所述比例阀的a 端、所述比例阀的b端分别与所述叠加式液控单向阀的两个左侧端口相连通;所述第一插装阀与所述叠加式液控单向阀的第一右侧端口均与所述切缸改造项目供热调节阀的d腔相连通,所述第二插装阀与所述叠加式液控单向阀的第二右侧端口均与所述切缸改造项目供热调节阀的d腔相连通。

18.本实用新型的切缸改造系统进一步设置为:当所述电磁阀通电,压力油经进油口经所述电磁阀至所述第一插装阀、所述第二插装阀的控制腔,当所述第一插装阀及所述第二插装阀闭合,此时可进行所述阀门的开关动作或者进行一阀位调节控制功能;当所述比例阀接受开阀信号,所述比例阀内部进油通路接通,压力油经所述比例阀进入所述油缸的d腔,所述油缸的d腔中的油回eh油箱,此时所述活塞工作,所述阀门开启;当所述比例阀接受关阀信号,压力油经所述比例阀进入所述油缸的d腔,所述油缸的d腔中的油回eh油箱,此时所述活塞工作,所述阀门关闭;当所述比例阀接受阀位指令信号,进油通路或通或断,借此实现阀位调节控制功能;当所述电磁阀失电,所述第一插装阀、所述第二插装阀打开,从所述油缸经所述第二插装阀快速排油回eh油箱。

19.本实用新型的切缸改造系统进一步设置为:所述电磁阀为电磁球阀;所述压力表由一压力表开关控制开启或关闭。

20.本实用新型的有益效果在于:借由所述切缸改造项目供热调节阀,可保证在发生

故障情况下能快速可靠的开启。

附图说明

21.图1为一个侧视示意图,示意说明本实用新型切缸改造项目供热调节阀的主要元件和相对位置关系。

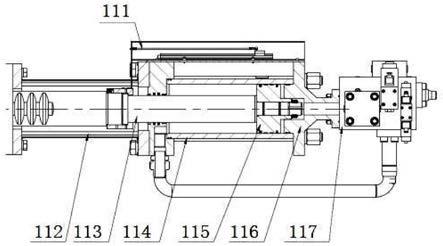

22.图2为一个剖面示意图,示意说明本实用新型切缸改造项目供热调节阀的液动调节执行机构的主要元件和相对位置关系。

23.图3为一个局部剖面示意图,示意说明本实用新型切缸改造项目供热调节阀的蝶阀单元的蝶板的密封面与阀体的中心的偏心距,阀杆的回转中心相对于阀体的中心存在的偏心距以及斜锥偏心角。

24.图4为一个示意图,示意说明本实用新型切缸改造系统的主要元件和连接关系。

具体实施方式

25.在以下的描述中,类似的元件以相同的标号表示,且对于方向用语,例如“前”、“后”、“上”、“下”、“左”、“右”等,仅为示意说明元件间的相对位置关系,并不能以此限定本实用新型的技术范围。

26.如图1所示,本实用新型切缸改造项目供热调节阀,具有液动调节执行机构1、蝶阀单元2及连接液动调节执行机构1和蝶阀单元2的连接单元3。

27.如图2所示,所述液动调节执行机构1具有双作用油缸,包括液压开关11,及弹簧。液压开关11包括直线位移传感器111、支架112、活塞杆113、油缸 114、活塞115、端盖116及控制阀块117。在一些实施态样中,所述弹簧为设置在所述油缸114内的螺旋弹簧,在一些可被替换的实施态样中,所述弹簧套设在所述活塞杆113外。

28.所示直线位移传感器111设置在所述油缸114外,以检测在所述油缸114 内设置的所述活塞杆113是否沿直线位移。

29.所述支架112的延伸方向与所述活塞杆113位移的方向一致,并具有供所述活塞杆113位移的第一位移空间。在一些可被替换的实施态样中,所述支架 112中还具有防止所述活塞杆113位移超出预定位置的缓冲件。在一些可被替换的实施态样中,所述第一位移空间与所述油缸114的无杆腔连通。

30.所述活塞杆113具有设置在所述支架112的所述第一位移空间中的第一端,及设置在所述油缸114中的第二端。所述活塞杆113的第二端与所述活塞115 相连。在一些可被替换的实施态样中,所述活塞杆113能够与一齿条相连接,以利于所述活塞杆113沿直线位移。

31.所述端盖116与所述油缸114共同界定供所述活塞杆113位移的有杆腔,所述活塞杆113、所述活塞115能够在所述有杆腔内沿直线位移。在一些可被替换的实施态样中,所述端盖116具有对应所述活塞115的凸出部分的凹槽,以在所述活塞杆113、所述活塞115在所述第二位移空间内未沿直线位移时被所述直线位移传感器111检测到并通知维修人员予以维护。

32.所述控制阀块117设置在所述端盖116远离活塞115的一侧,且能够连接所述油缸114的有杆腔和无杆腔。

33.所述控制阀块117能够控制阀门位于关闭状态、正常开启状态及快速开启状态。当

所述阀门位于所述关闭状态时,所述油缸114的无杆腔进油,并压缩所述弹簧以使其积蓄一弹性恢复力。当所述阀门位于正常开启状态或快速开启状态时,所述油缸114的有杆腔进油,所述弹簧释放所述弹性恢复力。

34.所述蝶阀单元2包括三偏心金属密封蝶阀21。如图3所示,所示三偏心金属密封蝶阀21包括具有密封面的蝶板、阀杆、阀体,所述蝶板的密封面与阀体的中心存在偏心距a,阀杆的回转中心相对于阀体的中心存在偏心距b以及斜锥偏心角c。所述三偏心金属密封蝶阀21一般为快速开启阀,为了使前述阀门位于快速开启状态,在本实用新型中重点对三个偏心的参数进行了优化,即当所述偏心距a(密封高度偏心)为96mm、所述偏心距b(阀杆偏心)为16mm以及所述斜锥偏心角c(角度偏心)为9度时,或所述偏心距a(密封高度偏心) 为100mm、所述偏心距b(阀杆偏心)为18mm以及所述斜锥偏心角c(角度偏心)为7.5度时,能够在保证阀门密封的基础上,减小阀门的开启力矩,以保证切缸工况的密封。在具体实施时,所述三偏心金属密封蝶阀21可以采用两种口径:dn1200、dn1400。

35.本实用新型切缸改造系统包括压力表01、前述切缸改造项目供热调节阀、第一插装阀02、第二插装阀03、电磁阀8、叠加式液控单向阀04及比例阀05。在一些可替换的实施例中,所述电磁阀8可以为电磁球阀。在一些可替换的实施例中,所述压力表01可由一压力表开关控制开启或关闭。

36.所述电磁阀8具有a端、p端及t端。所述比例阀05具有a端、b端、p端及t端。

37.本实用新型切缸改造系统具有供压力油进入的进油口p及供压力油回油的回油口t。所述压力表01、所述第一插装阀02、所述电磁阀8的p端及所述比例阀05的p端与所述进油口p相连通,所述比例阀05的t端及所述第二插装阀03与所述回油口t相连通。所述电磁阀8的a端与所述第一插装阀02、所述第二插装阀03相连通。所述比例阀05的a端、所述比例阀05的b端分别与所述叠加式液控单向阀04的两个左侧端口相连通。所述第一插装阀02与所述叠加式液控单向阀04的第一右侧端口均与所述切缸改造项目供热调节阀的d腔相连通,所述第二插装阀03与所述叠加式液控单向阀04的第二右侧端口均与所述切缸改造项目供热调节阀的d腔相连通。

38.当所述切缸改造系统位于一正常开启状态与一关闭状态时,电磁阀8通电,压力油经进油口p经所述电磁阀8至所述第一插装阀02、所述第二插装阀03的控制腔,当所述第一插装阀02、所述第二插装阀03闭合,此时可进行阀门的开关动作;当所述比例阀05接受开阀信号,所述比例阀05内部进油通路接通,压力油经所述比例阀05进入所述油缸114的开启腔(d腔),所述油缸114的另一腔(d腔)中的油回eh油箱。此时所述活塞115工作,阀门开启;当所述比例阀05接受关阀信号,压力油经所述比例阀05进入所述油缸114的关闭腔 (d腔),所述油缸114的另一腔(d腔)中的油回eh油箱。此时所述活塞115 工作,阀门关闭。

39.所述切缸改造系统在任何位置下,只要按下电控箱控制面板上的快速开启或应急快开按钮,系统中的所述电磁阀8就会失电,使主油路的所述第一插装阀02、所述第二插装阀03打开,油从所述油缸114经所述第二插装阀03快速排油回eh油箱。此时,经由所述第二插装阀03的油流量较大,在所述弹簧的作用下,能够保证快速开启。

40.另,本实用新型切缸改造系统具有一调节功能,即当电磁阀8通电时,压力油经进油口p经所述电磁阀8至所述第一插装阀02、所述第二插装阀03的控制腔,所述第一插装阀02、所述第二插装阀03均闭合;所述比例阀05接受阀位指令信号,进油(回油)通路或通或

断,借此能够实现阀位调节控制功能。

41.以上所述者,仅为本实用新型的较佳实施例而已,不能以此限定本实用新型的技术范围,但凡依照本实用新型的权利要求书和说明书所做的简单等效变化,皆属于本实用新型的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1