一种密封连接件及其密封骨架圈的制作方法

1.本实用新型涉及管道连接技术,特别涉及一种用于管道连接的密封连接件。

背景技术:

2.目前管道广泛运用于给水、排水、供热、供煤气、长距离输送石油天然气、农业灌溉、水力工程和各种工业装置中,而管道之间显然需要连接,而连接处就必然存在密封及耐用性的问题。现有的管道连接处的密封技术大都使用密封橡胶圈的方案,它的优点是方案成熟,性能稳定,成本低。为改善密封橡胶圈易变形的缺点,可在密封橡胶圈内部增加骨架圈以增加强度,而传统骨架圈为完整的圆环结构,因骨架圈需卡装到密封橡胶圈的相应内壁槽内,圆环骨架圈只能使用尼龙等柔性材料制成才能放入内壁槽内,这样仍无法在较高压力的管道系统中运用。而特殊需要时,只能使用tpe等材料制密封圈,成本较高,且实际装配也远不及橡胶圈使用方便。

3.例如中国专利文献cn 207599222u公开了一种塑料管用钢圈骨架内置式橡胶密封圈,包括橡胶密封体和置于橡胶密封体内的钢圈骨架,其存在如下缺点:这是一种前置式密封件,由于骨架呈环形且完全包覆在密封圈内,即制造时将骨架完全包覆在密封圈内,这样骨架没有任何伸缩性,使得其只能应用为前置式密封件,前置式密封件就是在使用时,必须先将管材端部加热至软化后通过工具将整个密封件推入管材内,再抽真空。

4.中国专利文献cn 204704509u公开了一种pvc管道连接结构,设有承口结构端、插口端,所述承口结构端为一在pvc管道的一端设有膨大的结构端,所述膨大的结构端内设有锁紧件和胶圈密封件,所述锁紧件为一个带有咬合齿的内部锁紧金属压环,所述内部锁紧金属压环和承口管壁之间设有防护结构层,所述胶圈密封件采用具有密封性的特制胶圈,所述插口端可以插入承口结构端中,并且通过内部锁紧金属压环进行锁紧,其存在如下缺点:这也是一种前置式密封件,在防护结构层内圈设置金属压环,另一端设置特制胶圈,由说明书附图及说明书全文,无法判断其防护结构层与特制胶圈是否连接在一起,但市场上曾见过的类似产品两者存在连接关系,而由于防护结构层需要支撑及安装金属压环,故须采用硬质塑料的弹性体,例如pp、pe材料制成,而这种材料在连接处的承压能力较差,当介质流过管连接处时,向管壁方向施压,而刚性极高的金属压环通过设置倒齿而具有压紧功能,此齿部或即便不设置齿部的金属压环由于介质的压力会将硬质塑料的防护结构层撑坏,从而防护结构层断掉或破裂甚至直接将整个管材连接处撑开,硬质塑料的弹性体的韧性远低于橡胶。另外,防护结构层和胶圈密封件之间如无连接关系,则受压时会发生严重的相对位移,那么就没有密封效果,甚至引起管连接处崩裂,假定防护结构层和胶圈密封件具有连接关系,那么pp或pe的防护结构层安装在胶圈密封件上时,目前在工艺上只能先制作防护结构层,然后再二道工艺加上胶圈密封件,由于胶圈密封件制造时橡胶需要高温硫化,那么防护结构层在高温过程极易出现变形,由于形变密封效果又会产生较大影响。

5.而上述两个前置式密封件,还统一存在如下缺点:第一、前置式密封件只能应用于管材的连接,无法应用于管件的连接。第二、管材连接处的此前置式密封件如果出现问题

时,无法单独更换密封件,由于是将管材端部加热至软化后通过工具将整个密封件推入管材内,那么只能切割掉管材及密封件,重新将管材端部加热至软化后通过工具将新的密封件推入管材内,更换成本高,而如果待连接的管材切割后长度不够安装新的密封件或者连接起来时,那么整个管路就需要更换,成本太高。第三、在长距离输送时,管材有热胀冷缩的现象,前置式密封件没法进行相近运动,管材内介质时对连接处存在高达几顿的压力,连接处无法进行相近运动的话,管会开裂,这样就需要每隔20米加装伸缩节,成本大大提高。

技术实现要素:

6.本实用新型要解决的技术问题是提供一种密封、抗压效果较好且使用成本较低的密封连接件及其密封骨架圈。

7.实现本实用新型目的的技术方案之一是提供一种密封连接件,包括密封橡胶圈和密封骨架圈;密封橡胶圈是采用橡胶制成的环状一体件,其包括外支撑部、内支撑部及抵管部;外支撑部的径向截面的径向外缘呈轴向上内高外低的斜面状,外支撑部的径向内壁的轴向内侧端部设有环形的骨架圈槽;内支撑部连接在外支撑部的轴向内端面,内支撑部的径向截面的径向外缘呈轴向上内低外高的斜面状,且内支撑部的轴向最内端具有向径向外侧的凸起;抵管部的径向截面呈轴向上外高内低的突触状,连接在内支撑部的径向内端面近外支撑部侧;

8.密封骨架圈呈在周向上能开闭的圆环状,密封骨架圈的径向截面呈外薄内厚的梯形;所述密封骨架圈采用pom或不锈钢材料制成;

9.所述密封骨架圈的闭合大小与外支撑部的骨架圈槽对应;密封骨架圈设置在密封橡胶圈的外支撑部的骨架圈槽中且闭合。

10.进一步的,密封骨架圈的主体为环部,环部的用于开闭密封骨架圈的两端分别为a端和b端,其中a端设置成沿周向开口的凹形槽,b端设置成与a端的凹形槽对应的凸形卡舌。

11.更进一步的,所述凹形槽处的环壁的一端或两端沿轴向开设的限位孔,凸形卡舌在与限位孔对应位置处设有相应的限位凸圆。

12.更更进一步的,凹形槽和凸形卡舌均设置成在周向上呈t形,凸形卡舌的连接侧呈外小内大的梯形状。

13.进一步的,抵管部的直径最小处比待插入件的外径小8%至13%。

14.进一步的,所述密封骨架圈的径向截面所呈的梯形的小锐角α的角度为3至30度。

15.进一步的,密封骨架圈的a、b两端连接时,密封骨架圈呈完整的正圆状。

16.实现本实用新型目的的技术方案之二是提供一种密封骨架圈,呈圆环开口状,密封骨架圈的环部的径向截面呈外薄内厚的梯形;开口的环部的两端分别为a端和b端,其中a端设置成沿周向开口的凹形槽,b端设置成与a端的凹形槽对应的凸形卡舌;所述密封骨架圈采用pom或不锈钢材料制成。

17.进一步的,所述环部的径向截面所呈的梯形的小锐角α的角度为3至30度。

18.进一步的,所述凹形槽处的环壁的一端或两端沿轴向开设的限位孔,凸形卡舌在与限位孔对应位置处设有相应的限位凸圆。

19.更进一步的,凹形槽处的环壁的壁较厚端沿轴向开设的限位孔,相应的凸形卡舌在与限位孔对应位置处设有相应的限位凸圆。

20.进一步的,凹形槽和凸形卡舌均设置成在周向上呈t形,凸形卡舌的连接侧呈外小内大的梯形状。

21.本实用新型具有积极的效果:(1)本实用新型的密封连接件为后置式密封圈,使用时,先将全软质的密封橡胶圈置入管道的扩口端内,然后将开口的密封骨架圈通过其a端和b端交错缩小而置入密封橡胶圈的骨架圈槽中,此时密封骨架圈的a端与b端连接并锁紧,将待插入件插入管道时,密封橡胶圈的外支撑部和密封骨架圈紧紧包裹住待插入件的外壁,密封橡胶圈的抵管部抵在待插入件的管壁上并被管壁向轴向内侧推至管道的扩口端上。当管道和待插入件内介质流动时,pom或不锈钢材料制成的密封骨架圈的环部的梯形径向截面能有效承受密封圈内壁的压力,有效防止密封橡胶圈的径向变形量,凸形卡舌与凹形槽的设计能承载负荷大的拉压力,保证a、b端连接牢固。而韧性较好的密封橡胶圈能承受径向扩力,内支撑部的凸起及抵管部能承受轴向拉力,稳定性及密封性较好,能有效承受在长距离输送时,管材热胀冷缩的现象产生的相近运动。

22.(2)本实用新型的密封连接件由于设计为后置式密封圈,这样更换密封连接件也非常方便,只需要将a端与b端拆开,先将密封骨架圈取出,然后取出密封橡胶圈进行全部更换或部分更换,并且更换时无须切割掉管材及密封件,从工艺及成本角度来说成本都较低。

23.而且,安装时,也不需要通过工具将整个密封件推入管材内及抽真空工序,安装简单。

24.(3)本实用新型的密封骨架圈采用的pom材料是热塑性结晶性高分子聚合物材料,被誉为“超钢”或者“赛钢”, 是一种综合性能优良的工程塑料,具有高的力学性能,如强度、模量、耐磨性、韧性、耐疲劳性和抗蠕变性,还具有优良的电绝缘性、耐溶剂性和可加工性,适于本实用新型设计的管道连接应用。而密封橡胶圈为全橡胶件,密封效果及韧性远高于软质加硬质结合的胶圈结合件。

25.(4)本实用新型的密封骨架圈的密封骨架圈的环部的径向截面呈外薄内厚的梯形,即环部的内环面呈内小外大的斜面状,而梯形的径向截面使得承载负荷强,刚性较好,有效承载管道施加在密封橡胶圈上的压力,显著提高管道系统承压能力。

26.(5)本实用新型的密封骨架圈将凹形槽和凸形卡舌均设置成在周向上呈t形,凸形卡舌的连接侧呈外小内大的梯形状而便于插入凹形槽,凸形卡舌的外上部呈斜面状而易于导向插入凹形槽,同时凹形槽处的环壁沿径向设有限位孔,相应的凸形卡舌在与限位孔对应位置处设有相应的限位凸圆,这样的设计使其能承载负荷大的拉压力,保证a、b端连接牢固,且a、b端可拆的设计可以方便的装入密封连接件的密封橡胶圈中。

27.(6)本实用新型用途广泛,既可用于管材的连接,也可用于管件的连接,适应性较好。它可广泛应用于给水、环保水处理、工业、化工等各类管道系统中。

附图说明

28.图1为本实用新型的密封骨架圈的一种结构示意图(主视图);

29.图2为图1的右视图;

30.图3为图1的d部放大示意图;

31.图4为图2的b部放大示意图;

32.图5为图2的c

‑

c面剖视图;

33.图6为本实用新型的密封骨架圈的一种立体结构示意图;

34.图7为本实用新型的密封骨架圈处于工作状态时的一种立体结构示意图;

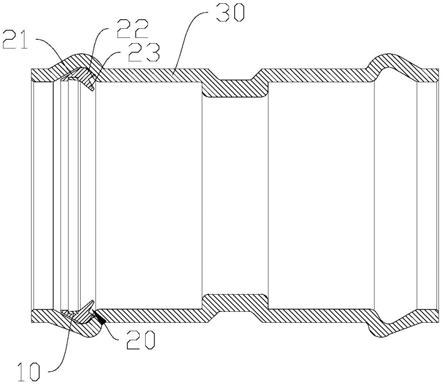

35.图8为本实用新型的密封连接件的一种剖视结构示意图。

36.上述附图中的标记如下:环部1,凹形槽2,凸形卡舌3,限位孔4,限位凸圆5,密封骨架圈10,密封橡胶圈20,外支撑部21,内支撑部22,抵管部23,管道30。

具体实施方式

37.(实施例1、密封骨架圈)

38.见图1至图6,本实施例的密封骨架圈为采用刚性材料制成的一体件,所述刚性材料为pom(聚甲醛)或不锈钢材料等,本实施例采用pom材料制成,pom材料是热塑性结晶性高分子聚合物材料,被誉为“超钢”或者“赛钢”, 是一种综合性能优良的工程塑料,具有高的力学性能,如强度、模量、耐磨性、韧性、耐疲劳性和抗蠕变性,还具有优良的电绝缘性、耐溶剂性和可加工性。本实施例的密封骨架圈呈圆环开口状结构,密封骨架圈的环部1的径向截面呈外薄内厚的梯形,即环部1的内环面呈在轴向上内小外大的斜面状,而梯形的径向截面使得承载负荷强,刚性较好;所述径向截面所呈的梯形的小锐角α的角度为3至30度,即环部1的内环斜面与水平线的夹角为3至30度。开口的环部1的两端分别为a端和b端,其中a端设置成沿周向开口的凹形槽2,b端设置成与a端的凹形槽2对应的凸形卡舌3,所述凹形槽2处的环壁的一端或两端设有沿轴向开设的限位孔4,凸形卡舌3在与限位孔4对应位置处设有相应的限位凸圆5,本实施例中,凹形槽2处的环壁的壁较厚端(右端)沿轴向开设的限位孔4,相应的凸形卡舌3在与限位孔4对应位置处设有相应的限位凸圆5,这也是优选的设置处。更好的,将凹形槽2和凸形卡舌3均设置成在周向上呈t形,且如图3所示,凸形卡舌3的连接侧呈外小内大的梯形状而便于插入凹形槽2,如图4所示,凸形卡舌3的外上部呈斜面状而易于导向插入凹形槽2,这样能承载负荷大的拉压力,保证a、b端连接牢固。

39.所述密封骨架圈在非工作状态时,处于开口状,如图6所示,这样可以方便的装入管道的密封橡胶圈中;而在使用时处于工作状态,环部1的a、b两端靠近而使得b端的凸形卡舌3插入a端的凹形槽2中并配合卡紧,凸形卡舌3的侧边的限位凸圆5落在凹形槽2的侧边的限位孔4而使a、b两端卡扣到位后锁紧防脱落,a、b两端连接到位后使得密封骨架圈成为一完整的正圆,如图7所示。环部1的呈梯形的径向截面能有效承受橡胶密封圈内壁的压力,有效防止橡胶密封圈的径向变形量。

40.本实施例的密封骨架圈可以方便的装入管道的密封连接件的密封橡胶圈中,有效承载管道施加在密封橡胶圈上的压力,显著提高管道系统承压能力。

41.(实施例2、密封连接件)

42.见图8,本实施例的密封连接件包括密封橡胶圈20和如实施例1所述的密封骨架圈10。密封橡胶圈20是采用橡胶制成的环状一体件,其包括外支撑部21、内支撑部22及抵管部23;外支撑部21的径向截面的径向外缘呈轴向上内高外低的斜面状,所述轴向外端指靠近管端口侧、轴向内端指远离管端口侧,外支撑部21的径向内壁的轴向内侧端部设有环形的骨架圈槽;内支撑部22连接在外支撑部21的轴向内端面,内支撑部22的径向截面的径向外缘呈轴向上内低外高的斜面状,且内支撑部22的轴向最内端具有向径向外侧的凸起;抵管部23的径向截面呈轴向上外高内低的突触状,连接在内支撑部22的径向内端面近外支撑部

21侧,抵管部23的直径最小处比待插入件的外径小8%至13%。所述密封骨架圈10设置在密封橡胶圈20的外支撑部21的骨架圈槽中。密封骨架圈10的闭合大小与外支撑部21的骨架圈槽对应。

43.本实施例的密封连接件使用时,先将全软质的密封橡胶圈20置入管道30的扩口端内,然后将开口的密封骨架圈10通过其a端和b端交错缩小而置入密封橡胶圈20的骨架圈槽中,此时密封骨架圈10的a端与b端连接并锁紧,将待插入件插入管道30时,密封橡胶圈20的外支撑部21和密封骨架圈10紧紧包裹住待插入件的外壁,密封橡胶圈20的抵管部23抵在待插入件的管壁上并被管壁向轴向内侧推至管道30的扩口端上。当管道30和待插入件内介质流动时,pom材料制成的密封骨架圈10的环部1的梯形径向截面能有效承受密封圈内壁的压力,有效防止密封橡胶圈20的径向变形量,凸形卡舌3与凹形槽2的设计能承载负荷大的拉压力,保证a、b端连接牢固。而韧性较好的密封橡胶圈20能承受径向扩力,内支撑部22的凸起及抵管部23能承受轴向拉力,稳定性及密封性较好。而更换密封连接件也非常方便,只需要将a端与b端拆开,先将密封骨架圈10取出,然后取出密封橡胶圈20进行全部更换或部分更换,非常方便。

44.显然,上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而这些属于本实用新型的精神所引伸出的显而易见的变化或变动仍处于本实用新型的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1