套装管柱的耐磨损镀覆管的制作方法

1.本发明涉及用于钻井、油气井开采、或者油气输送、或者地热井或二氧化碳收集井的螺纹管件,尤其是钢管。

背景技术:

2.油气工业的钻井一般是分级钻井。一旦一级钻成,就布置一个套装管柱,向钻井提供壁的稳固性以及在附加级钻井时避免断裂和泄漏。鉴于这种钻井和分级套装管柱的方法,后续各级每次在地面下更深,减小钻井的直径。例如,四级井具有四个基本上同心的套装管柱,因此,具有四种不同的直径。最后一个管柱一般是用作从井取出物质的管柱。

3.这里,所谓管件,是指用于钻井或开采井的任何构件或附件,其具有至少一个螺纹连接件或螺纹端部,用于与另一个管件进行螺纹装配,与该另一个管件构成一个螺纹管接头。例如,管件可以是长度较长的管件(尤其是长度约为十米),例如长度为数十厘米的管或套管,或者这些管件的配件(悬挂装置、截面改变件、安全阀、钻杆连接件或子部件等等)。

4.管件配有螺纹端部。这些螺纹端部互补,可使插入式管件和包容式管件彼此连接成一个接头。因此,其具有一个插入式螺纹端部和一个包容式螺纹端部。所述插入式和包容式螺纹端部一般具有至少一个止动面。第一止动面可由螺纹端部上的两个自由面形成,其配置成在螺纹端部彼此进行螺纹连接后或进行压紧时彼此接触。止动面一般相对于连接件的主轴线具有负角。

5.这些管件经受轴向拉伸或压紧作用、内外流体压力、弯曲或扭转作用,其可能彼此结合,强度会变化不定。不管作用怎样,不管施工现场的使用条件如何严酷,密封性都必须加以确保。螺纹接头必须能够多次拧上拧下,而不会降低其性能,尤其是不会卡死。拧下之后,管件能够在其他工作条件下再使用。

6.钻井用具有钻杆架的钻井管柱进行。在钻探超过第一级的油井时,钻杆架在钻井的一个装管部分和钻井的一个非装管部分延伸。在钻井装管部分之下钻井时,由于与钻杆架接触,可使用套装管柱。钻井不仅意味着在新地层部分钻井,而且也意味着进行往复运动作业,其中,钻头向上和向钻井新钻部分(有时称为“级”)的下部移动,以使钻井表面平滑,提供均匀直径的钻井。由于钻杆架进行往复运动,近端钻杆架向钻头管的上部相对于孔的运动致使套装管柱的管磨损。因此,钻杆架的转动运动也会造成套装管柱的管磨损,这种现象在弯井中更为明显。

7.套装管柱的管的磨损表现为管的厚度较小,从而损坏这些套装管柱的管。某些油井,由于其几何形状、钻井技术的缘故,会加重套装管柱的管的磨损现象。我们发现,这种磨损在管间的连接处特别不利。不能增大管的厚度,这会增大非所需的管的重量。因此,需要增大管抗内部磨损的强度的解决方案。

8.公知地,fr2742840提出一种管件,其端部在插入式端部处覆以一层保护层,但是,该层具有塑性性质,布置成保护钢管防止腐蚀剂的腐蚀,但是,不能提高管抗钻杆架在管内移动时产生的内部磨损的强度。

9.本发明旨在改善这种情况。

技术实现要素:

10.本发明是一种钢管,其至少具有一个第一插入式螺纹端部、一个内表面和在内表面上的厚度在0.01毫米至0.8毫米之间的一金属镀覆层。

11.金属镀覆层可具有35hrc至65hrc之间的刚度。

12.金属镀覆层可具有0.05毫米至0.75毫米之间的厚度。

13.金属镀覆层可具有0.05毫米至0.2毫米之间的厚度。

14.钢管的内表面上的金属镀覆可对着插入式螺纹端部。

15.根据第一种实施方式,钢管可以是螺纹套装式,金属涂覆层在钢管的内表面上延伸,且在对着第一插入式螺纹端部的第一金属镀覆部分上延伸,第二金属镀覆部分对着第二插入式端部处,以及第三金属镀覆部分对着套管的中间部分处。

16.根据一个实施例,第一、第二、第三金属镀覆部分,可在0.1至1米之间的距离上延伸,这可保护钢管防止过度磨损,准确地说,防止最易磨损的部分过度磨损。

17.根据一种变型,其中,钢管可以是螺纹套装式,金属涂覆层可在钢管的整个内表面上延伸。

18.在第二种实施方式中,钢管可以是整体式,金属镀覆层在钢管的内表面上延伸和在对着第一插入式螺纹端部的第一金属镀覆部分上延伸,第二金属镀覆部分从包容式端部向第一插入式螺纹端部延伸,每个金属镀覆部分延伸在0.1至1米之间的距离上。

19.根据一种变化,钢管可以是整体式,金属涂覆层在钢管的整个内表面上延伸。

20.镀覆可用金属喷镀法、高速火焰喷镀法、或者双线间电弧金属喷镀法进行,以便最大限度减少基体中微结构的变化。

21.根据一个实施例,钢管可以是油井管,或者油井钻管,或者油井管柱附件。

22.根据另一个实施例,金属镀覆层可选自以钴或钴铬为基体、或以镍或镍铬为基体的铬硬质合金或钨硬质合金,其还具有超过70%质量的铬或钨硬质合金。

23.在其他实施例中,金属镀覆层可具有0.5至4%质量百分比的的硼、直至3%的碳、直至3%的铬,2至25%的钼或钨、直至20%的钒。

24.金属镀覆层可布置成其具有比钢管的基体钢更大的抗摩擦强度。

25.金属镀覆层的孔隙率可小于5%,优选地,小于1%。

26.根据一个实施例,钢管的具有金属镀覆层的壁部分所具有的残余应力与钢管的没有金属镀覆层的壁部分的残余应力基本上为相同水平。

27.因此,本发明还是获得钢管的获得方法,包括在钢管的内表面上喷镀金属镀层的阶段。

附图说明

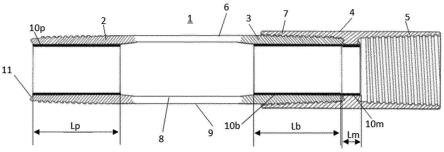

28.图1以剖视图示意地示出本发明第一种实施方式的管。

29.图2以剖视图示意地示出本发明第一种实施方式的一种变化的管。

30.图3以剖视图示意地示出本发明第二种实施方式的管。

31.图4以剖视图示意地示出本发明第二种实施方式的一种变型的管。

32.为方便起见,特别是沿管的长度方向,附图不是比例示图。

具体实施方式

33.螺纹套装管

34.图1以剖视图示出螺纹套装式套装管柱管1,其配有一个第一包容式连接件5和一个第一插入式连接件2。管1具有一个第一管6和一个套管4,第一管6配有两个插入式连接件2、3,套管4配有两个包容式连接件5、7。套管4具有一个中间部分14或凸缘,中间部分14或凸缘具有一个内套装面15。第一管6具有一个内表面8和一个外表面9。第一管6在第一插入式连接件2处在其内表面上具有一金属镀覆层10,其在一镀覆层长度lp上从远端插入式端部11向相对端部延伸。金属镀覆层10在镀覆的内表面8部分的整个周边上延伸。

35.镀覆层长度lp在0.1至1米之间。在其他实施例中,金属镀覆层在管的整个长度上延伸。

36.第一管1对着第二插入式连接件3也具有一金属镀覆层10b,其在第二镀覆层长度lb上延伸。

37.套管4在中间部分14处也具有一层金属镀覆层10c。该镀覆层在轴向长度lm上延伸。

38.金属镀覆层8的厚度e在0.01至0.8毫米之间。优选地,厚度e在0.05毫米至0.75毫米之间。优选地,厚度在0.05至0.2毫米之间。金属镀覆层由其性质及其厚度进行区分。厚度选择成避免显著减小管的内径,保持钻杆架或附件的可通过性。

39.特别是,金属镀覆层由金属喷镀而成。金属喷镀技术可以不影响喷镀金属的工件的冶金结构。特别重要的是,在连接处不改变冶金结构,因为其为套装管柱性能的关键构件,而且也在管体处不改变冶金结构,以便不降低其机械性能或其耐腐蚀强度。实际上,套装管柱的管基本上是无焊接管,焊接对冶金有热影响,因此影响到焊接工件的机械强度。

40.金属镀覆层选自铬硬质合金或者钨硬质合金,特别是以钴或钴铬为基体的钨硬质合金,或者以镍/镍铬为基体的钨硬质合金,其除了钨之外,还具有4至6%的碳,3至6%的铬,8至12%的钴。

41.特别是,钨硬质合金具有70%以上质量的钨微粒,优选地,可使用至少85%的以钴铬为基体的钨硬质合金,镀覆层除了钨之外,还具有4至6%的碳,3至6%的铬,8至12%的钴。

42.以镍铬为基体的钨硬质合金具有70%以上质量的钨微粒,优选地,至少85%的钨硬质合金,镀覆层除了钨之外,还具有4至6%的碳,3至6%的铬,8至12%的钴。

43.金属镀覆层可具有0.5至4%质量百分比的硼,直至3%的碳,直至3%的铬,2至25%的钼或钨,直至20%的钒。优选地,在这种镀覆层中,添加于硼的钼和钨的比率为6至10.25。这种镀覆层的优越性是在镀覆时极大地减少铬的放射性元素,更有益于环境。

44.因此,金属镀覆层10的抗摩擦强度大于管1、21的基体钢。

45.另外,金属镀覆层10可布置成其孔隙率小于5%,优选地,小于1%。

46.优选地,金属镀覆层8的刚度为35hrc至65hrc。优选地,刚度大于45hrc。高刚度具有良好的抗磨损强度。刚度应为65hrc以上,以便避免在管内展开的钻杆架过早磨损。

47.本发明给予套装管柱抗磨损管件以强度,同时不影响在内部管件的通过

(《dritt》),和不影响连接件的性能。

48.套装管柱的管的内径为100毫米至508毫米。优选地,套装管柱的管的内径为150至400毫米。套装管柱的管件的长度为0.01至15米。

49.整体管

50.在图3所示的另一种实施方式中,套装管柱的管21是整体式,即仅由一个构件组成,配有一个第一包容式连接件25和一个第一插入式连接件22。管21具有一个内表面28和一个外表面29。管21在其内表面上具有一金属镀覆层10,对着第一插入式连接件22,从远端插入式端部23向相对的包容式端部25延伸。金属镀覆层27在内表面部分28的整个周边上延伸,金属镀覆层10在管21的整个长度上延伸。

51.在图4所示的该实施方式的一种变化中,套装管柱的管21是整体式,即仅由一个构件组成,配有一个第一包容式连接件25和一个第一插入式连接件22。管21具有一个内表面28和一个外表面29。管21对着第一插入式连接件22在其内表面上具有一个第一金属镀覆部分10p,其在镀覆层长度lp上,从远端插入式端部23向相对的端部延伸。金属镀覆层10p在镀覆的内表面部分28的整个周边上延伸。

52.套装管柱的管21也在其内表面28上具有一个第二金属镀覆部分10b,其在预定距离lb上从包容式连接件25向另一个端部延伸。

53.从包容式连接件25延伸的第二金属镀覆部分10b的长度lb为0.1至1米,第一金属镀覆部分10p从插入式连接件,在0.1至1米的第二长度lb上延伸。优选地,长度lb和lp至少为0.2米。

54.内螺纹面没有金属镀覆层10、10p、10b。

55.方法

56.本发明还涉及获得套装管柱的抗磨损的套装管的方法。

57.在第一阶段,准备管的内表面8。优选地,制备是进行喷砂处理。因此,改善内镀覆层的附着力。在其他实施例中,制备可进行机加工,尤其是车床加工。

58.在第二阶段,金属镀覆层是在管的内表面8上进行金属喷镀。

59.金属喷镀可用高速火焰喷镀法(高速氧化燃料喷镀法)进行。该方法使用氧、气体燃料以及喷镀的给料(粉剂)。该技术的喷镀温度相当低,也可获得高密度镀覆层和很大的附着力。该方法特别适于仅施加于插入式连接件处一部分的镀覆层。

60.在其他实施例中,或者作为补充,金属喷镀可用双金属线间电弧喷镀法进行。熔融金属由压缩空气驱动,雾化喷镀在基体上,形成镀覆层。该技术在大面积上沿套装管柱的管体快速施加金属镀覆层。

61.此外,金属喷镀可用冷喷镀法、加热粉剂喷镀法和极高速喷镀法进行。该技术比较复杂,但是,在镀覆层的刚度、孔隙率方面具有改善的性能。

62.该方法快速,适于工业化实施。

63.有利地,管在喷镀金属镀覆层的壁部分上的材料的残余应力,与没有金属镀覆层的管壁部分的残余应力,基本上具有相同的程度。换句话说,镀覆物质在基体材料中不形成附加应力。

64.镀覆层的薄厚度可使具有内镀覆层的连接件和管,比没有内镀覆层的连接件和管性能更好,因为在后一种情况下,磨损显然更大。

65.有利地,镀覆层可在连接件的功能性表面例如螺纹面、密封面、支承面机加工之前施加,或者在连接件的功能性表面机加工之后施加,在机加工之前或之后施加镀覆层,对连接件的机械性能没有显著影响。

66.在更容易受套装管柱磨损问题影响的具有优质连接的管的情况下,本发明的这种镀覆层特别有效。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1