具有可变开口的阀的制作方法

具有可变开口的阀

1.本发明涉及一种具有可变开口的阀,尤其用于对固体和流体的混合物、如存在于石油加工设备中、尤其是催化裂化单元中的混合物的流量和/或压力差降进行控制。

2.在精炼厂使用的石油工艺中,经常期望通过使用传统滑阀或蝶阀形式的可变开口装置来控制加工单元中的压力。有时,固定开口的盘与滑阀或蝶阀结合使用以控制加工单元中的压力或向下游设备传送的燃烧气体的压力。

3.还使用的阀包括圆柱形管状导管和横向于导管延伸并联结于导管的平板,该平板开有中心开口和围绕中心开口布置的多个外围开口。中心开口配有枢转活门(蝶阀)以控制通过该枢转活门的流量。在使用中,当这些阀以其导管的轴线竖直或基本竖直的方式布置时,开口可能会被来自安装有阀的管道的碎屑完全或部分堵塞。这可以是例如来自绝缘层、防腐蚀层和/或保护免受腐蚀性气体侵蚀的层的碎屑,取决于流通流体的性质。具体地,该流通流体可以是固体和流体的混合物,固体可能导致腐蚀,而流体可能具有腐蚀性,并且这些固体和流体的输送温度可能非常高。这种堵塞问题在任何固定开口装置中都会发现。

4.文献us4516606描述了一种盘形阀,用于对固体和流体的混合物、如存在于石油加工设备中的混合物的流量进行控制。该阀包括:圆柱形管状导管;第一平板,该第一平板横向于该导管延伸并且联结于该导管,该第一平板开有中心开口和围绕中心开口布置的多个开口。该阀包括具有开口的第二平板,该第二平板横向于该导管延伸并且具有多个开口,该多个开口的尺寸和间距对应于第一板的开口。该第二板进一步包括:圆柱形管状支撑件,该圆柱形管状支撑件延伸穿过第一板的中心开口,以悬挂和安装具有开口的第二板而使得该第二板可以相对于第一板枢转,以及与具有开口的第二板的外围边缘接合的装置,以便旋转调整具有开口的第一板和具有开口的第二板的开口相对位置。

5.这种类型的阀也容易堵塞现有的各种开口。当通过该阀的流体包含悬浮的固体颗粒时,这些颗粒也可以积聚在阀的两个板之间的环形空间中。具体地,当包含这种类型的阀的管道直径大(1m以上)时,很难使构成阀的两个板保持紧密接触,并且在板间在外围开口处形成的空间足够允许小直径固体颗粒进入。在这种情况下,阀可能会卡住,从而妨碍对过程进行任何操纵和任何调节。此外,当上板中的开口与下板中的开口不完全对齐时,对流体通道的限制具有几何形状,使得从可变开口通过的流体偏离“直线”路径并且可能撞击管道的壁,导致管道在撞击部位加速损坏。

6.因此需要一种具有可变开口的阀,该阀不易堵塞、特别是因掉落的碎屑而堵塞,并且不易由于从该阀通过的经加工的流体中存在固体颗粒而卡住。同样,有必要对离开阀的流体的重新定向进行改进,以便防止或至少限制这种装置的下游管道的损坏。

7.为此,本发明的第一个主题是一种具有可变开口的阀,用于对固体和流体的混合物、如存在于石油加工中的混合物的流量进行控制,该阀包括:

[0008]-管状导管,

[0009]-第一平板,该第一平板横向于该导管延伸并且联结于该导管,该第一平板开有中心开口和围绕该中心开口周向设置的多个外围开口,

[0010]-第二平板,该第二平板横向于该导管延伸并且被安装成在该导管内部、尤其是相

对于该管状导管的轴线x旋转运动,该第二板具有多个开口,至少该多个开口的形状和间距、可能还有尺寸对应于第一板的开口的形状和间距、可能还有尺寸,

[0011]-至少一个支撑元件,该至少一个支撑元件支撑第二板,使得该第二板相对于第一板枢转,

[0012]-调整系统,该调整系统与该第二板接合,以便通过使该第二板、尤其是绕垂直于这些板的轴线旋转来调整该第一板和该第二板的外围开口的相对位置。

[0013]

根据本发明,第一板的每个外围开口由轴管包围,该轴管联结于该第一板并且从该第一板的与第二板相反的一侧的面突出。

[0014]

这使得可以限制超出轴管的开口被落到具有开口的第一孔板上的碎屑堵塞。具体地,这些碎屑被轴管的边缘弹开或偏离,并落到轴管之间的第一板上。

[0015]

本发明的阀总体上用于控制固体和流体的混合物、如存在于石油加工设备中的混合物的流量。这种流体可能导致阀或其所在的管道的严重腐蚀、尤其是在如上所述的开口未对齐的情况。

[0016]

为了限制由于离开第二板的流体的偏离而导致的阀或管道的腐蚀,第二板的每个外围开口可以被轴管包围,该轴管联结于第二板并且从第二板的与第一板相反的一侧的面突出。因此,由联结于第二板的轴管引导来自第一板侧并经由第二板侧离开的流,从而使其方向变直、尤其是沿与第二板的方向垂直的方向引导。因此,这些引导轴管有利地被设计成沿预定方向、优选地沿与阀的管状导管的轴线平行的方向引导流出流。

[0017]

理想地,为了确保流体有效变直,轴管的高度可以有利地大于或等于轴管所包围的开口的通道内径的三倍,并且优选地大于或等于通道内径的5倍。

[0018]

根据本发明的阀可以另外具有以下特征中的一个或多个:

[0019]-每个轴管可以由壁形成,该壁的内部表面在该轴管所包围的开口的内部表面的延续部中延伸。有利地,每个轴管可以具有内部截面,其形状和尺寸可以与该轴管所包围的开口的内部截面的形状和尺寸相同。

[0020]-每个轴管可以由壁形成,至少该壁的内部表面垂直于其上联结有该轴管的板延伸。

[0021]-对于简单实施方式,每个轴管可以与其上联结有该轴管的板一起制成单件。

[0022]-每个轴管沿垂直于其上联结有该轴管的外围开口的方向延伸的高度可以至少等于该外围开口的通道内径的三倍。

[0023]-联结于第二板的每个轴管沿垂直于其上联结有该轴管的外围开口的方向延伸的高度可以至少等于该外围开口的内径的五倍。

[0024]-第一板在其面向第二板的面的一侧可以设置有至少一个密封元件,该至少一个密封元件包围第一板的外围开口,每个密封元件具有联结于第一板的第一边缘和与第二板、尤其是与第二板的朝向第一板的面滑动接触的相反的第二自由边缘。这可以允许限制固体颗粒在两个板之间的通道。有利地,最靠近所包围的外围开口的密封元件的内部表面在所包围的开口的内部表面的延续部中、优选地垂直于第一板延伸。有利地,距离所包围的外围开口最远的密封元件的外部表面具有朝向第二板(变宽)的喇叭形状。

[0025]-支撑元件可以是管状支撑件,该管状支撑件联结于第一板并且以液体密封的方式可以将第一板的中心开口连接到第二板的中心开口。因此,管状支撑件允许液体通过板

而不进入板间空间的通道。这种布置允许防止可能存在于被输送的流体中的小尺寸固体颗粒进入板间空间并导致第二板的旋转卡住。

[0026]-每个板的外围开口的尺寸可以小于中心开口的尺寸。

[0027]-外围开口可以彼此等距地和/或可以与部分由这些外围开口构成的板的中心开口等距地布置。

[0028]

本发明还涉及一种竖直的或基本竖直的管道,该管道旨在接纳沿自上而下的流动方向流通的流体,并且包括根据本发明的阀,该阀的布置方式使得流体经由第一板的开口进入并且经由第二板的开口离开。

[0029]

换句话说,本发明还涉及根据本发明的阀在竖直地或基本竖直地延伸的管道中的用途。

[0030]

基本竖直的方向是指偏离竖直方向最多20

°

或甚至最多10

°

的方向。

[0031]

现在参考非限制性附图对本发明进行描述,在附图中:

[0032]

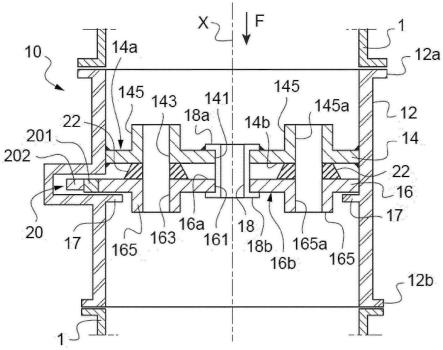

[图1]图1示意性地示出了根据本发明的一个实施方式的阀的纵向截面视图。

[0033]

[图2]图2示意性地示出了图1的阀的俯视图。

[0034]

[图3]图3示出了根据本发明的一个实施方式的阀的两个组装好的具有开口的板的立体图。

[0035]

[图4]图4示出了图3的具有开口的第二板的仰视立体图。

[0036]

[图5]图5示出了图3的具有开口的第一板的俯视立体图。

[0037]

[图6]图6示出了根据本发明的另一个实施方式的阀的叠置的具有开口的两个板的立体图。

[0038]

[图7]图7示出了根据本发明的一个实施方式的密封元件的轴向截面视图。

[0039]

[图8]图8示出了根据本发明的另一个实施方式的密封元件的轴向截面视图。

[0040]

图1示出了具有可变开口的阀10,旨在用于控制固体和流体的混合物、如存在于石油加工设备中的混合物的流量。

[0041]

阀10包括轴线x的管状导管12,该管状导管旨在连接到要将阀放置在其中的管道1。为此目的,例如,该管状导管在其端部具有两个凸缘12a、12b,这两个凸缘可以与管道1的类似凸缘组装在一起。可替代地,管状导管12可以对接焊接到要将阀放置在其中的主管道。流体沿与导管12的轴线x平行的方向(总体上如图1中的箭头f象征性地示出的自上而下)通过阀10流通。总体上,这种类型的管状导管12是圆柱形的。

[0042]

阀10还包括在导管12内横向于导管、即垂直于导管12的轴线x延伸的第一平板14和第二平板16。第二板16被安装成能够绕导管12的轴线x旋转运动。通常,这两个板具有相同的形状和尺寸。

[0043]

每个板14、16开有相应的中心开口141、161和围绕中心开口141、161周向布置的相应的多个外围开口143、163。第一板和第二板中的每个板的多个不同的开口至少在形状和间距上、优选地在尺寸、形状和间距上对应,使得当两个板14、16彼此上下定位时,它们中心开口的中心重合,并且这两个板相对于从中心通过的轴线的旋转允许外围开口或多或少的叠置,如图2所示。换句话说,第一板和第二板中的每个板的多个不同的开口的位置和形状、优选地还有尺寸使得这些开口对应,即沿垂直于这些板的位置、在这些板的至少一个相对位置处对齐。因此,通过绕从中心开口141、161的中心通过的轴线x旋转来调整两个板的相

对位置,允许修改和调节流体从外围开口143、163通过的横截面。

[0044]

在该示例中,外围开口的尺寸小于中心开口的尺寸。外围开口优选地彼此等距地并与外围开口所包围的中心开口等距地布置。

[0045]

至少一个支撑元件支撑第二板16,使得第二板可以相对于第一板14枢转。

[0046]

因此,可以设置联结于导管12的内壁并且在导管的整个外围延伸的支撑元件17,该支撑元件17限定了第二板16可以靠在其上的环状表面(图1)。注意,可以设置联结于导管12的内壁的多个支撑元件17。

[0047]

除了一个或多个支撑元件17之外或者取而代之,还可以设置管状形状的支撑元件18,该支撑元件联结于第一板14并且以流体密封的方式将第一板的中心开口141连接到第二板的中心开口161,如示例中所示,以防止从阀中通过的流体中包含的固体颗粒经由中心开口进入两个板之间的间隙。

[0048]

该管状支撑件18可以通过任何合适的手段以密封的方式固定到第一板14,例如,在两个部件由金属制成的情况下,通过焊接,或者通过铆接、螺接等。

[0049]

在该示例中,管状支撑件18的上凸缘18a靠在第一板14的面14a上并且焊接到该面上(图1)。管状支撑件18在其另一端具有固持第二板16的下凸缘18b,该第二板因此被安装成在管状支撑件18上枢转。当然,本发明不限于这种布置,管状支撑件18可以例如围绕第一板的中心开口固定到第一板的面14b上。管状支撑件18甚至可以例如在第一板的中心开口的延续部中与第一板一起制成单件并且可以穿过第二板。可以通过任何其他允许旋转的装置或支撑件(轴承、支撑凸耳等)将第二板安装成在管状支撑件上旋转。

[0050]

阀10进一步包括调整系统20,该调整系统与第二板16接合,以便通过使第二板、在此情况下绕导管12的轴线x旋转来调整第一板和第二板的外围开口143、163的相对位置。

[0051]

在图1、图2和图6所示的示例中,该调整系统20包括齿状部分201,该齿状部分联结于第二板16的外围并且与齿条202的齿接合,该齿条被安装成沿图2的箭头f1的方向平移地滑动。该齿条的移动可以由移动构件203、比如步进电机、液压油缸系统、或任何其他合适的构件引发。在图2和图6的示例中,齿状部分201从第二板16的外围突出。该齿状部分可以不从第二板16的外围突出,如在图4的示例中所示,其中齿状部分201联结于第二板的面16b。在图3和图4所示的变体中,一个或两个齿状部分201联结于第二板的面16b。因此,两个齿状部分201可以放置在第二板的在直径上对置的位置,如图4所示。本发明不限于一种特定形式的调整系统,只要其允许第二板相对于第一板枢转即可。

[0052]

根据本发明,第一板14的每个外围开口143被轴管145包围,该轴管联结于第一板14并且从第一板的与第二板16相反的一侧的面14a突出。在该示例中,每个轴管145与板14一起制成单件。另外,应当注意,每个轴管145由壁形成,该壁的内部横截面的形状和尺寸与该轴管所包围的外围开口143的内部横截面的形状和尺寸相同。在本文中,这些内部横截面是沿与导管的轴线x的垂直的平面的横截面。换句话说,每个轴管145的内部表面145a在外围开口143的内部表面的延续部中(作为连续部)延伸。这使得可以避免在从阀中通过的流体的流动中引起额外的干扰,并且避免流体中包含的固体颗粒在开口与相关联的轴管之间的连结处引起侵蚀。

[0053]

在本文,每个轴管145沿垂直于第一板14的方向、或者换句话说沿与导管12的轴线x平行的方向延伸超过预定高度。例如,该高度至少是外围开口的通道内径的三倍,并且有

利地最多等于导管12的一端(在该示例中对应于凸缘12a)与第一板14的面14a分开的距离。当这些开口不是圆柱形时,轴管的高度可以由针对假想圆形通道的内部截面计算得到的假想内径来确定,该假想圆形通道的内部截面的截面面积与开口的通道的内部横截面相同。

[0054]

本发明不限于所示的示例,特别是每个轴管145可以通过任何适当的方式固定到第一板,例如通过焊接、螺接、铆接等。此外,在本文,每个轴管的内部表面145a平行于导管12的轴线x延伸。尽管该构型是优选的,尤其是不会干扰从外围开口中通过的流动,但是可以设想轴管具有喇叭(例如圆锥形)形状的构型。具有平行六面体的内部横截面的轴管也是可接受的,尽管不是优选的。

[0055]

在所示的示例中,具有开口的第二板16的每个外围开口163还被轴管165包围,该轴管联结于具有开口的第二板并且从第二板的与具有开口的第一板14相反的一侧的面16b突出。

[0056]

与第一板14一样,在该示例中,每个轴管165与板16一起制成单件。每个轴管165也具有内部截面,该内部截面的形状和尺寸与该轴管所包围的外围开口163的内部截面的形状和尺寸相同。换句话说,每个轴管165的内部表面165a在外围开口163的内部表面的延续部中(作为连续部)延伸。在本文,每个轴管165也沿垂直于第二板16的方向、或者换句话说沿与导管12的轴线x平行的方向延伸超过预定高度。例如,该高度至少是外围开口的通道内径的三倍、优选地至少是外围开口的通道直径的五倍,并且有利地最多等于导管12的一端(在该示例中对应于凸缘12b)与第二板16的面16b分开的距离。当这些开口不是圆柱形时,轴管的高度可以由如上文限定的假想内径确定。

[0057]

类似地,本发明不限于所示的示例、特别是每个轴管165可以通过任何适当的方式固定到第二板,例如通过焊接、螺接、铆接等。此外,在本文,每个轴管的内壁165a平行于导管12的轴线x延伸。尽管该构型是优选的,尤其是不会干扰从外围开口中通过的流,但是可以设想轴管具有喇叭(例如圆锥形)形状的构型。然而,优选地,轴管165的内壁165a被定向为使得从这些轴管中通过的流平行于轴线x被引导,与该轴线偏差的公差可能最多为5

°

。

[0058]

在所示的示例中,第一板14在其面向第二板16的面14b的一侧还设置有多个密封元件22-25,这些密封元件包围第一板14的外围开口143中的每一个。这些密封元件22-25确保在两个板之间、在阀的外围开口的位置处的密封。

[0059]

这些密封元件22-25有利地由金属制成。

[0060]

一个或多个密封元件可以包围每个外围开口。在该示例中,可以设置单个密封元件22(图1、图7)或三个密封元件23、24、25(图8)。

[0061]

每个密封元件22、23、24、25具有联结于第一板14(第一板的面14b)的第一边缘22a、23a、24a、25a和与第二板16滑动接触的相反的自由第二边缘22b、23b、24b、25b。这种滑动接触被限定为不允许任何可能存在于流体中的颗粒进入板间空间的通道,并且允许一个或多个密封元件在第二板上滑动。因此,当第二板相对于第一板枢转时,这些密封元件22-25刮擦第二板的面向第一板14的面16a,从而防止颗粒落到该面16a,例如当两个板的外围开口不完全重合时滑入板14、16之间。

[0062]

当设置单个密封元件22时,其内部表面22c在所包围的开口143的内部表面的延续部中(作为连续部)、优选地垂直于板延伸。在本文,该内部表面22c的内部横截面的形状和尺寸与周围放置密封元件的外围开口的内部截面的形状和尺寸相同。外部表面22d则优选

地呈朝向第二板的喇叭形状、在这种情况下是截头圆锥形。

[0063]

当设置若干密封元件23、24、25时,最靠近所包围的外围开口的密封元件23的内部表面23c在所包围的开口的内部表面的延续部中(作为连续部)、优选地垂直于板延伸。在本文,该内部表面23c的内部横截面的形状和尺寸与周围放置密封元件的外围开口的内部截面的形状和尺寸相同。密封元件23的外部表面23d的形状则可以与内部表面23c的形状相似。

[0064]

因此,距离外围开口最远的密封元件25可以具有朝向第二板的喇叭形状(变宽)的外部表面25d。在本文,该密封元件的内部表面25c的形状与内部表面23c和外部表面23d的形状相似。

[0065]

可以仅设置上文描述的两个密封元件23和25或设置一个或多个中间密封元件(在该示例中,仅一个中间密封元件24),所述密封元件的形状与最靠近外围开口的密封元件的形状相似。

[0066]

然而,一个或多个密封元件22-25的几何形状不限于这些示例。特别地,距离外围开口最远的密封元件外部表面可以垂直于第一板。

[0067]

应当注意,在所示的示例中,第一板和第二板的外围开口均为圆柱形。然而,本发明不限于外围开口的一种特定形状,其可以呈椭圆形、例如四边形(矩形、梯形)等多边形、圆弧形、或其他形状。类似地,中心开口的形状可以是圆柱形以外的形状。

[0068]

根据本发明的阀特别适用于比如催化裂化单元等精炼装置。因此,这种类型的阀被放置在直径相当大(大约1米)的管道中。因此,阀的多个不同的元件由钢制成,优选地由不锈钢制成,并且可能覆盖有保护其免受腐蚀的层。外围开口的数量取决于阀的尺寸和所考虑的流体流量。对于上述用途,可以设想多达10个孔或12个孔。

[0069]

根据本发明的阀还可以用于流体携带的碎屑容易堵塞可变截面开口(外围开口)的任何应用中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1