支承套和换挡执行器的制作方法

1.本发明涉及变速器领域,更具体地涉及一种变速器的换挡执行器和该换挡执行器内的支承套。

背景技术:

2.图1示出了一种可能的用于变速器的换挡执行器,其包括壳体h、支承套b0、换挡轴s和电机e。壳体h形成有支承套安装部hb和电机安装部he,支承套b0设置在支承套安装部hb的内腔、电机e设置在电机安装部he的内腔,电机e的转子的转动能通过传动件(图未示)传递给穿过支承套b0的换挡轴s。

3.支承套安装部hb在轴向上的一端对支承套b0有定位作用,在另一端,为了防止支承套b0脱落,支承套安装部hb内嵌设有卡环l(同时参照图2)。卡环l在轴向上与支承套b0相抵接,且卡环l在径向上受挤压地嵌设在形成于支承套安装部hb的内周部的卡槽内。

4.上述方案存在如下不足:第一,卡环l被支承套安装部hb位于端部的周壁挤压而发生变形,这意味着支承套安装部hb的位于端部的周壁受到来自卡环l的反作用力,这使得支承套安装部hb的端部容易发生变形、甚至在壳体h上形成裂缝。第二,卡环l的拆卸困难,当例如使用镊子或钳子等工具拆卸卡环l时,容易在卡环l以及位于卡环l周围的零部件的表面形成划痕。第三,卡环l的使用增加了零部件的数量,增加了生产成本和装配难度。

技术实现要素:

5.本发明的目的在于克服或至少减轻上述现有技术存在的不足,提供一种支承套和换挡执行器。

6.根据本发明的第一方面,提供一种支承套,用于设置在换挡执行器的壳体的筒形的支承套安装部内,其中,

7.所述支承套包括主体和至少一个限位部,所述主体呈筒形,所述限位部相对于所述主体的外周面至少部分地向径向外侧凸出或者向径向内侧凹进,

8.所述限位部能与位于所述支承套安装部的卡合部嵌合,使得所述支承套与所述壳体在所述支承套的轴向上不能相对移动。

9.在至少一个实施方式中,所述限位部有多个,多个所述限位部在所述支承套的周向上间隔开地设置。

10.在至少一个实施方式中,在所述轴向上,所述限位部位于所述主体的一个端部。

11.在至少一个实施方式中,所述主体的周壁形成有在径向上贯通的孔,所述孔用于供轴状结构穿过,以实现所述支承套与所述支承套安装部在周向上的定位。

12.在至少一个实施方式中,所述支承套包括能在所述支承套的径向上分开或合拢的两个半套。

13.在至少一个实施方式中,所述限位部相对于所述主体的外周面向径向外侧部分地凸出。

14.在至少一个实施方式中,所述限位部在内周侧相对于所述主体的内周面部分地向径向外侧凹进而形成缺口。

15.根据本发明的第二方面,提供一种换挡执行器,其中,包括壳体和根据本发明的支承套。

16.根据本发明的第三方面,提供一种换挡执行器,其中,包括壳体和根据本发明的支承套,所述壳体包括筒形的支承套安装部,

17.在所述支承套安装部的一个轴向端部,所述支承套安装部的内周面部分地向径向外侧凹进而形成多个所述卡合部,且所述支承套安装部的周壁形成有多个开口,所述多个开口将多个所述卡合部在周向上间隔开。

18.在至少一个实施方式中,所述换挡执行器还包括电机,所述壳体还包括筒形的电机安装部,所述电机安装部的轴线与所述支承套安装部的轴线相垂直,所述电机的电机轴部分地穿过所述支承套的周壁。

19.根据本发明的支承套结构简单且不容易对用于安装支承套的壳体产生挤压。根据本发明的换挡执行器结构简单、零部件数量少,结构强度高,安装和拆卸方便。

附图说明

20.图1是一种可能的换挡执行器的部分结构的剖开的示意图。

21.图2是图1中的卡环的示意图。

22.图3是根据本发明的一个实施方式的换挡执行器的壳体的示意图。

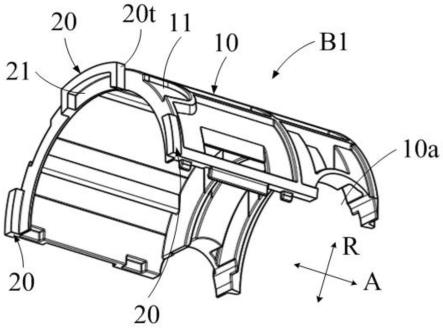

23.图4是根据本发明的一个实施方式的换挡执行器的支承套的一半(半套)的示意图。

24.附图标记说明:

25.e电机;s换挡轴;l卡环;h壳体;he电机安装部;hb支承套安装部;hb0内侧限位部;h1卡合部;h2开口;

26.b0支承套;b1半套;10主体;11定位部;10a孔;20限位部;20t凸出部;21缺口;

27.r径向;a轴向。

具体实施方式

28.下面参照附图描述本发明的示例性实施方式。应当理解,这些具体的说明仅用于示教本领域技术人员如何实施本发明,而不用于穷举本发明的所有可行的方式,也不用于限制本发明的范围。

29.结合图3和图4,以应用于机动车辆的变速器的换挡执行机构为例,介绍根据本发明的换挡执行机构和支承套。

30.除非特别说明,参照图3和图4,a表示支承套的轴向,该轴向a与换挡执行器的支承套安装部hb的轴向一致;r表示支承套的径向,该径向r与支承套安装部hb的径向一致。

31.图3示出了本实施方式中的换挡执行机构的壳体h。该壳体h包括用于安装电机的筒形的电机安装部he和用于安装支承套的支承套安装部hb。优选地,电机安装部he和支承套安装部hb的轴线彼此垂直。电机的转动能通过传动部件(例如蜗轮)传递给穿过支承套安装部hb的换挡轴(图3未示出)。

32.支承套安装部hb在轴向a上的一端(以下简称内侧端)形成轴肩状的内侧限位部hb0,内侧限位部hb0的内径小于支承套的外径,支承套能抵靠在内侧限位部hb0而得到在轴向一侧的定位。

33.支承套安装部hb在轴向a上的另一端(以下简称开放端)开放,支承套能从该开放端被装入支承套安装部hb、或从支承套安装部hb内被取出。

34.开放端的内周面部分地向径向外侧凹进而形成卡合部h1,卡合部h1用于固定下文介绍的位于支承套的限位部20。

35.开放端在周向上还形成一个或多个(优选为两个以上,本实施方式中为4个)开口h2。开口h2的数量与位于支承套的限位部20的数量相同,且开口h2在支承套安装部hb的周向上分布,这种设置方式在下文介绍支承套的安装方式中将更容易被理解。

36.当开口h2为多个时,多个开口h2在支承套安装部hb的周向上分隔开。在轴向a上,开口h2延伸到卡合部h1所在的区域,从而开口h2将卡合部h1在周向上间隔开。

37.开口h2一方面在支承套的安装过程中,为向径向外侧凸出的限位部20提供了安装通道;另一方面也起到了给壳体h减重的作用。

38.支承套呈筒形。参照图4,在本实施方式中,支承套由两个半套b1拼接而成(图4示出了其中一个半套b1)。两个半套b1能沿径向合拢或分开,以方便安装或拆卸支承套内的零部件。优选地,两个半套b1的形状是大致相同的。

39.参考图4中的半套b1,介绍根据本发明的支承套。

40.支承套包括主体10和限位部20。

41.主体10呈筒形,主体10的外径与支承套安装部hb的内径大致相等,从而当支承套安装入支承套安装部hb后,支承套能相对于支承套安装部hb在径向r上得到限位。

42.限位部20设置在主体10的轴向a上的一个端部。在本实施方式中,限位部20向径向外侧部分地凸出于主体10的外周面,上述凸出于主体10的外周面的部分形成为凸出部20t。

43.优选地,限位部20有多个(本实施方式中为4个),这多个限位部20在主体10的周向上间隔开地分布。

44.限位部20的凸出部20t能嵌入支承套安装部hb的卡合部h1,从而实现对支承套在支承套安装部hb的开放端的轴向定位。

45.优选地,限位部20与主体10的轴向端面相连;或者说,在轴向a上,限位部20与主体10彼此不重叠,即,限位部20在轴向a上仅占据背景技术中介绍的卡环l的位置。因此,在对背景技术所介绍的方案作改进时,不需要改变壳体h的结构,而只需要对支承套做改进并省去卡环l即可。

46.优选地,限位部20在内周侧相对于主体10的内周面部分地凹进而形成缺口21。一方面,缺口21可以起到给支承套减重的作用;另一方面,缺口21可以用于给安装定位工具定位,安装定位工具例如可以部分地伸入缺口21中,并沿周向带动支承套转动。这在下文介绍支承套的安装和拆卸部分将更容易被理解。

47.优选地,主体10的在轴向a上靠近限位部20的端部形成有多个定位部11。每个定位部11在周向上位于相邻的两个限位部20之间。定位部11被配置为是在主体10的外周面上(将主体10的外径最大的部分认为是外周面)凹进的结构,下文介绍支承套的安装方式时将进一步介绍定位部11的作用。

48.主体10的周壁形成有在径向r上贯通的孔10a。图4中只示出了孔10a的一半,可以理解,当两个半套b1合拢而拼接在一起后,将形成一个完整的孔10a。当轴状结构穿过孔10a之后,支承套相对于支承套安装部hb在周向上能得到限位。

49.优选地,孔10a位于主体10的在轴向a上远离限位部20的端部,孔10a用于供安装在电机安装部he的电机的电机轴穿过。

50.优选地,支承套的制作材料包括聚己二酰己二胺(也称pa66)。

51.优选地,限位部20与主体10通过例如注塑工艺一体成型地制作。

52.接下来介绍支承套的安装方式。

53.将支承套以孔10a所在端朝内、限位部20所在端朝外的方向伸入支承套安装部hb的内腔。由于主体10的外径与支承套安装部hb的内径大致相等,为方便安装,将向径向外侧凸出的限位部20从开口h2处伸入支承套安装部hb的内腔,即,将支承套在周向上调整为限位部20对准开口h2的方式伸入支承套安装部hb的内腔。

54.之后,在周向上转动支承套,使限位部20嵌入卡合部h1。该转动可以通过抓持并旋动支承套的露出于开口h2的部分而实现。

55.优选地,可以通过观察定位部11相对于开口h2的位置来判断限位部20是否卡合到位,卡合到位时,定位部11在周向上大致位于开口h2的中间位置。

56.优选地,定位部11还可以在将支承套转动安装于支承套安装部hb、或从支承套安装部hb拆卸的过程中,起到便于夹持的作用。例如,在转动支承套的过程中,可以夹持支承套的敞开于开口h2处的部分,由于在支承套完成安装时,定位部11刚好位于开口h2的中部,因此定位部11尤其在拆卸支承套时提供了较佳的夹持部。

57.之后,安装电机,将电机置入电机安装部he,使电机轴穿过位于支承套的孔10a。优选地,可以在支承套上设置便于识别的定位标记,以确保孔10a在周向上的安装位置朝向电机轴;或者,可以在支承套的周向上设置多个孔10a,使得支承套在周向上具有多个供电机轴穿过孔10a的安装角度,从而仅通过观察定位部11的位置便能保证孔10a的安装角度符合要求。

58.应当理解,在需要拆卸支承套的情况下,反序执行上述安装步骤即可。

59.本发明至少具有以下优点中的一个优点:

60.(i)本发明的限位部20与主体10形成为一体,使得装置结构简单、零部件数量少,不需要额外配置卡环,成本降低。

61.(ii)限位部20在与支承套安装部hb配合对支承套限位时,不会对支承套安装部hb产生向径向外侧的挤压,壳体不容易变形。

62.(iii)支承套的安装和拆卸方便,能降低生产组织的成本。

63.(iv)可以不改变壳体的结构,而仅对支承套的结构作较小的改变以实现本发明,本发明的支承套对壳体的兼容性强。

64.当然,本发明不限于上述实施方式,本领域技术人员在本发明的教导下可以对本发明的上述实施方式做出各种变型,而不脱离本发明的范围。例如:

65.限位部20和卡合部h1的凹凸结构也可以是互换的。即,在其它可能的实施方式中,限位部可以被配置为是相对于主体的外周面向径向内侧的凹进结构,而卡合部向径向内侧凸出于支承套安装部的内壁。

66.在这种情况下,为保证限位部与主体的连接强度,限位部可以部分地向径向内侧凸出于主体的内周壁。

67.为避免支承套在安装过程中与凸出的卡合部形成干涉,支承套的主体的外周壁可以部分地向径向内侧凹进。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1