换挡变速方法、变速箱及工程机械与流程

1.本技术涉及变速箱的技术领域,具体涉及一种换挡变速方法、变速箱及工程机械。

背景技术:

2.变速箱是工程机械在运行过程中用于变换运行速度的一种机构。

3.相关技术中,工程机械在运行时,每个挡位都由对应的离合器控制,当需要进行换挡变速时,需要将当前挡位的离合器脱离,再将变换挡位的离合器结合,从而完成换挡变速;但是在当前挡位的离合器脱离后到下一挡位的离合器结合之前,这段时间内,输入轴的动力无法传递至输出轴,动力传递中断,当下一挡位的离合器结合时,离合器所传递的动力突然增大,输出轴接收的动力也突然增大,导致挡位切换过程中出现较大的换挡冲击,影响工程机械的运行。

4.申请内容

5.有鉴于此,本技术实施例提供了一种换挡变速方法、变速箱及工程机械,解决或者改善了工程机械在换挡过程中存在较大的换挡冲击而影响工程机械正常运行的问题。

6.第一方面,本技术提供的一种换挡变速方法,用于控制变速箱换挡,所述变速箱包括输入轴、输出轴以及多个离合器,多个离合器包括多个一级离合器和多个二级离合器,所述一级离合器用于将动力由所述输入轴传递至所述二级离合器,所述二级离合器用于将动力由所述一级离合器传递至所述输出轴,通过多个所述一级离合器与多个所述二级离合器配合以切换不同挡位,每个所述挡位对应多个所述离合器,所述换挡变速方法包括:在i挡变换至m挡时,m挡的尚未结合的离合器走空行程;当所述m挡的尚未结合的离合器走完空行程时,i挡中异于与m挡对应的离合器脱离;所述i挡中异于与m挡对应的离合器脱离后,所述m挡的尚未结合的离合器完成结合;其中,m挡为i挡的后一挡或前一挡,i挡为前进二挡以上挡位或者后退二挡以下挡位;若所述i挡的多个所述离合器均异于与所述m挡对应的多个所述离合器,所述m挡的尚未结合的离合器的数量为多个,则控制m挡的二级离合器先结合,且控制m挡的一级离合器后结合。

7.上述换挡变速方法中,需要说明的是,m挡的一级离合器与i挡的一级离合器可以为同一离合器,此时,i挡切换m挡时,i挡的一级离合器不脱开,保持结合状态;m挡的一级离合器与i挡的一级离合器也可以不为同一离合器,此时,i挡切换为m挡时,i挡的一级离合器需要脱开。

8.本技术提供的一种换挡变速方法,当m挡的一级离合器与i挡的一级离合器为同一离合器,在控制变速箱进行换挡变速操作时,变速箱从i挡切换为m挡,在i挡的二级离合器脱离前,m挡的二级离合器开始走空行程;当i挡的二级离合器脱离时,即i挡中异于与m挡对应的离合器脱离时,根据输入轴的转速,m挡的二级离合器走完空行程而完成结合。以此随着i挡的二级离合器的脱离,输入轴的动力快速开始向m挡的一级离合器传递, m挡的一级离合器和二级离合器从而将输入轴输入的动力向输出轴传递,从而减少输出轴的动力突然增大的可能性,进而降低挡位切换过程中的换挡冲击,使得换挡更加平稳,同时,由于在i挡

的二级离合器脱离时,m挡的二级离合器已经走完空行程,可以减少i挡切换至m挡时的动力中断时间,使车辆换挡平顺。当m挡的一级离合器与i挡的一级离合器为不同的离合器,即i挡的多个离合器均异于与m挡对应的多个离合器。此时,i挡切换为m挡时,i挡的一级离合器和二级离合器需要脱开。在控制变速箱进行换挡变速操作时,变速箱从i挡切换为m挡。具体的,在i挡的一级离合器和二级离合器脱离前,m挡的一级离合器和二级离合器开始走空行程;当i挡的一级离合器和二级离合器脱离时,根据输入轴的转速,m挡的一级离合器和二级离合器走完空行程而完成结合,且控制m挡的二级离合器先结合,且控制m挡的一级离合器后结合。以此随着i挡的一级离合器和二级离合器的脱离,输入轴的动力快速开始向m挡的一级离合器传递,m挡的一级离合器和二级离合器从而将输入轴输入的动力向输出轴传递,从而减少输出轴的动力突然增大的可能性,进而降低挡位切换过程中的换挡冲击,使得换挡更加平稳。

9.结合第一方面,在一种可能的实现方式中,所述换挡变速方法还包括:在空挡变化至前进一挡或后退一挡时,对应挡位的所述二级离合器结合;对应挡位的所述二级离合器结合后,对应挡位的所述一级离合器再结合;其中,先根据所述输入轴的转速走空行程,当所述输入轴的转速稳定后,所述对应挡位的所述一级离合器再结合,且所述对应挡位的所述一级离合器再结合的时间满足如下公式:t

合

〉n1/(i1×

5.8)

×

π

×

d

轮胎

;t

合

为离合器结合时间; n1为前进一挡或后退一挡时的发动机转速;i1为变速箱的前进一挡或后退一挡挡位速比

×

后桥总速比;d

轮胎

为车轮的直径。当对应挡位的所述一级离合器再结合的时间满足如下公式:t

合

〉n1/(i1×

5.8)

×

π

×

d

轮胎

,可以减少换挡冲击。

10.结合第一方面,在一种可能的实现方式中,若所述m挡的尚未结合的离合器的数量为一个,则所述m挡的尚未结合的离合器的结合时间满足如下公式:t

合

〉n

m

/(i

m

×

5.8)

×

π

×

d

轮胎

;若所述m挡的尚未结合的离合器的数量为多个,则所述m挡的一级离合器的结合时间同上述公式一致;其中,t

合

为离合器结合时间;n

m

为m挡时的发动机转速;i

m

为变速箱的m挡位速比

×

后桥总速比;d

轮胎

为车轮的直径。

11.结合第一方面,在一种可能的实现方式中,所述换挡变速方法还包括:控制m挡的发动机转速,以控制i挡变化至m挡时i挡速度与m挡速度相等:vi=v

m

;其中,i挡速度:v

i

=n

i

/i

i

×

π

×

d

轮胎

,m挡速度:v

m

=n

m

×

π

×ꢀ

d

轮胎

,发动机转速:n

m

=n

i

×

i

i

/i

m

,i

i

为所述变速箱的i挡位速比

×

后桥总速比;d

轮胎

为车轮的直径。

12.结合第一方面,在一种可能的实现方式中,所述换挡变速方法还包括:获取所述变速箱内的油温;将获取的所述油温与第一油温预设值和第二油温预设值分别进行对比;当所述油温超过所述第一油温预设值,则脱开对应的离合器并限制对应的所述离合器的结合;当所述油温低于所述第二油温预设值,则允许对应的所述离合器的结合;其中,所述第一油温预设值大于所述第二油温预设值。

13.结合第一方面,在一种可能的实现方式中,所述换挡变速方法还包括:获取所述输出轴的输出轴转速、所述输入轴的输入轴转速以及所述离合器的离合器转速;将获取的所述输出轴转速、所述输入轴转速以及所述离合器转速分别与计算值对比而获取偏差比例值;当所述偏差比例值小于等于预定值,提示检测变速箱油位及散热器是否异常;当所述偏差比例值大于所述预定值,预判对应的所述离合器异常并发出停机检查信号。

14.第二方面,本技术提供一种变速箱,通过上述所述的换挡变速方法进行挡位变化,

所述变速箱包括:箱体;输入轴,转动连接在所述箱体上;两级扭转减震器,设于所述输入轴上;输出轴,转动连接在所述箱体上;以及换挡机构,设置在所述箱体内,所述换挡机构位于所述输入轴和所述输出轴之间,所述换挡机构构造为切换对应的挡位以将所述输入轴输入的动力以不同的传动比传递至所述输出轴,所述换挡机构具有多个离合器和齿轮传动组件;其中,对应的所述一级离合器和所述二级离合器结合,使得所述齿轮传动组件通过四对齿轮的相互啮合传递动力给所述输出轴以变换至六个所述前进挡位中对应的前进挡位,或对应的所述一级离合器和所述二级离合器结合,使得所述齿轮传动组件通过三对齿轮的相互啮合传递所述动力给所述动力输出轴以变换至三个所述后退挡位中对应的后退挡位。

15.本技术提供一种变速箱,在换挡时,通过设置的换挡机构,切换对应的离合器结合,从而切换不同的挡位,在对应的挡位上,输入轴将动力通过换挡机构传递至输出轴内,完成动力的传递;两级扭转减震器减少输入轴在运行时产生的震动,从而减少动力传输过程中发生损耗。

16.结合第二方面,在一种可能的实现方式中,所述变速箱还包括:两用踏板,与所述换挡机构连接,所述两用踏板构造为根据踩踏角度切换所述换挡机构的微动功能与刹车制动功能。

17.在一种可能的实现方式中,所述变速箱还包括:温度传感器,配置为检测变速箱内油液的温度;多个转速传感器,配置为对应检测所述输入轴的输入轴转速、所述输出轴的输出轴转速以及所述离合器的离合器转速;多个压力传感器,配置为对应检测多个所述离合器的压力;以及控制器,与所述温度传感器、多个所述转速传感器以及多个所述压力传感器分别通讯连接,所述控制器与多个所述离合器分别通讯连接。

18.第三方面,本技术提供一种工程机械,所述工程机械包括:上述所述的变速箱;以及挡位器,与所述变速箱相连接;其中,所述挡位器具有多个倒挡位和多个前进挡位。

19.本技术提供一种工程机械,在运行过程中,利用挡位器上的倒挡位和多个前进挡位,切换变速箱内对应的挡位,从而改变工程机械的运行状态。

附图说明

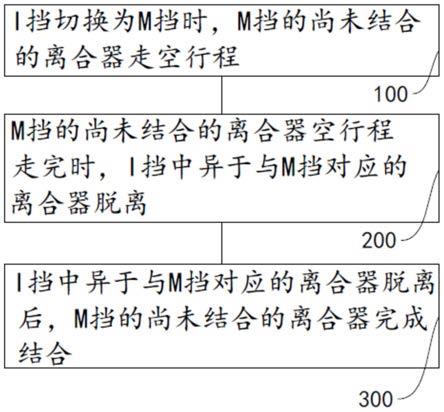

20.图1所示为本技术一些实施例中换挡变速方法的步骤示意图。

21.图2所示为本技术一些实施例中换挡变速方法中起步时的步骤示意图。

22.图3所示为本技术一些实施例中控制i挡速度与控制m挡速度相等的步骤示意图。

23.图4所示为本技术一些实施例中变速箱油温检测的步骤示意图。

24.图5为本技术一些实施例中获取变速箱转速的步骤示意图。

25.图6所示为本技术一些实施例中变速箱的结构示意图。

26.图7所示为本技术一些实施例中换挡机构的结构示意图。

27.图8所示为本技术一些实施例中两用踏板的结构示意图。

28.图9所示为本技术一些实施例中控制器的结构示意图。

29.图10所示为本技术一些实施例中工程机械的挡位器的结构示意图。

具体实施方式

30.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

31.申请概述

32.工程机械在运行时,每个挡位都由对应的离合器控制,当需要换挡变速时,需要脱离当前挡位的离合器,再结合下一挡位的离合器,但是在离合器结合前,输出轴无法接收动力,当离合器结合后,离合器传递的动力突变,而输出轴接收的动力也会随之突变,导致换挡过程出现较大的换挡冲击,影响工程机械的运行。

33.示例性换挡变速方法

34.图1所示为本技术一些实施例中换挡变速方法的步骤示意图。参照图1 所示,该换挡变速方法用于控制变速箱换挡,变速箱包括输入轴、输出轴以及多个离合器,多个离合器均位于输入轴与输出轴之间,多个离合器包括多个一级离合器和多个二级离合器,一级离合器用于将输入轴的动力由输入轴传递至二级离合器,二级离合器用于将由一级离合器传递的动力传递至输出轴,通过多个一级离合器和多个二级离合器配合以切换不同挡位,每个挡位对应多个离合器。

35.该换挡变速方法包括:

36.步骤s100,i挡切换为m挡时,m挡的尚未结合的离合器走空行程,以缩短动力传递至m挡的二级离合器上的时间。

37.步骤s200,当m挡的尚未结合的离合器空行程走完时,i挡中异于与 m挡对应的离合器脱离,以将动力通过i挡离合器传递切换为通过m挡离合器传递。

38.步骤s300,i挡中异于与m挡对应的离合器脱离后,m挡的尚未结合的离合器完成结合;其中,m挡为i挡的后一挡或者前一挡,i挡为前进二挡以上或者后退二挡以下挡位,若i挡的多个离合器均异于与m挡对应的多个离合器,此时m挡的尚未结合的离合器数量为多个时,则m挡的二级离合器先结合,且控制m挡的一级离合器后结合。

39.m挡的一级离合器与i挡的一级离合器可以为同一离合器,此时,i挡切换m挡时,i挡的一级离合器不脱开,保持结合状态;m挡的一级离合器与i挡的一级离合器也可以不为同一离合器,此时,i挡切换为m挡时,i 挡的一级离合器需要脱开。

40.上述换挡变速方法中,需要说明的是,m挡的一级离合器与i挡的一级离合器可以为同一离合器,此时,i挡切换m挡时,i挡的一级离合器不脱开,保持结合状态;m挡的一级离合器与i挡的一级离合器也可以不为同一离合器,此时,i挡切换为m挡时,i挡的一级离合器需要脱开。

41.通过上述方式,当m挡的一级离合器与i挡的一级离合器为同一离合器,变速箱在将i挡切换为m挡时,靠近m挡的二级离合器先走空行程,在空行程走完前,输出轴继续接受到i挡的二级离合器传递的动力;当m挡的二级离合器的空行程走完成时,i挡的二级离合器脱离,即i挡中异于与 m挡对应的离合器脱离时,m挡的二级离合器完成结合,输入轴输入的动力通过m挡的二级离合器传递至输出轴。以此避免输出轴接收的动力发生突变,从而降低换挡过程中发生冲击的可能性,提高换挡过程中的平稳性,同时,由于在i挡的二级离合器脱离时,m挡的二级离合器已经走完空行程,可以减少i挡切换至m挡时的动力中断时间,使车辆换挡平顺。

42.当m挡的一级离合器与i挡的一级离合器为不同的离合器,即i挡的多个离合器均异于与m挡对应的多个离合器。此时,i挡切换为m挡时,i挡的一级离合器和二级离合器需要脱开。在控制变速箱进行换挡变速操作时,变速箱从i挡切换为m挡。

43.具体的,在i挡的一级离合器和二级离合器脱离前,m挡的一级离合器和二级离合器开始走空行程;当i挡的一级离合器和二级离合器脱离时,根据输入轴的转速,m挡的一级离合器和二级离合器走完空行程而完成结合,且控制m挡的二级离合器先结合,且控制m挡的一级离合器后结合。以此随着i挡的一级离合器和二级离合器的脱离,输入轴的动力快速开始向m挡的一级离合器传递,m挡的一级离合器和二级离合器从而将输入轴输入的动力向输出轴传递,从而减少输出轴的动力突然增大的可能性,进而降低挡位切换过程中的换挡冲击,使得换挡更加平稳。

44.图2所示为本技术一些实施例中换挡变速方法中起步时的步骤示意图。参照图2所示,换挡变速方法还包括:

45.步骤s400,在空挡变化至前进一挡或者倒一挡时,对应挡位的二级离合器结合,以缩短动力传递时间。

46.步骤s500,对应挡位的二级离合器结合后,对应挡位的一级离合器再结合,以快速将输入轴的动力通过两个离合器传递至输出轴。

47.步骤s510,在对应挡位的一级离合器结合后,先根据发动机的转速走空行程,当发动机的转速合适后,再完成结合;以在发动机转速稳定后再进行结合,从而避免一级离合器在结合时发动机转速出现波动而导致换挡出现冲击。

48.其中,对应挡位的一级离合器再结合的时间满足如下公式:t

合

〉n1/(i1×

5.8)

×

π

×

d

轮胎

;t

合

为离合器结合时间;n1为前进一挡或后退一挡时的发动机转速;i1为变速箱的前进一挡或后退一挡挡位速比

×

后桥总速比;d

轮胎

为车轮的直径。当对应挡位的所述一级离合器再结合的时间满足如下公式:t

合

〉n1/ (i1×

5.8)

×

π

×

d

轮胎

,可以减少换挡冲击。另外,t

合

<

△

t,其中

△

t:摩擦片滑磨时间极限(根据压力,相对装上及摩擦片本身性能、润滑油量等因素计算出该时间),摩擦片滑磨时间极限的计算可以通过常规手段获得,在此不再赘述。由此,在进行起步时,当输入轴开始运行时,由于一级离合器处于空行程,二级离合器结合后,输出轴并没有动力输出,当输入轴转速合适并稳定时,一级离合器空行程走完,一级离合器再与输入轴平稳结合,而此时靠近输出轴的离合器已经结合,输入轴的动力从而通过离合器直接传递至输出轴内,以此减少起步时离合器接收的动力突变而导致输出轴的动力突变的可能性,有利于提高起步时的稳定性。

49.在本技术一些实施例中,若所述m挡的尚未结合的离合器的数量为一个,该离合器的结合时间满足如下公式:t

合

〉n

m

/(i

m

×

5.8)

×

π

×

d

轮胎

。当m挡的离合器中尚未结合的离合器的数量为多个,m挡的一级离合器的结合时间同上述公式一致。同时该一级离合器在结合时可以检测对应离合器的压力,当压力上升时所述空行程走完以精确判断空行程是否走完;其中, t

合

表示离合器结合时间;n

m

为m挡时的发动机转速;i

m

表示m挡速比

×

后桥总速比;d

轮胎

表示车轮的直径。具体的,若所述m挡的尚未结合的离合器的数量为多个,控制m挡的二级离合器先迅速结合,且控制m挡的一级离合器后结合,且m挡的一级离合器的结合时间满足如下公式:t

合

〉n

m

/(i

m

×

5.8)

×

π

×

d

轮胎

;其中,t

合

为离合器结合时间;n

m

为m挡时的发动机转速;i

m

为变速箱的m挡位速比

×

后桥总速比;d

轮胎

为车轮的直径。另外,t 合

<

△

t,其中

△

t:摩擦片

滑磨时间极限(根据压力,相对装上及摩擦片本身性能、润滑油量等因素计算出该时间),摩擦片滑磨时间极限的计算可以通过常规手段获得,在此不再赘述。

50.因为输入轴直接与发动机相连接,输入轴的转速与发动机的转速一致,通过输入轴的转速来控制对应挡位离合器的空行程的时间,当输入轴的转速稳定后,离合器完成结合,离合器从而快速将稳定的输入轴转速传递至输出轴,避免离合器在结合前后输入轴转速发生波动。

51.图3所示为本技术一些实施例中控制i挡速度与控制m挡速度相等的步骤示意图。参照图3所示,在本技术一些实施例中,换挡变速方法还还包括:

52.s600,控制m挡的发动机转速,以控制i挡变化至m挡时i挡速度与 m挡速度相等:v

i=

v

m

;其中,i挡速度v

i

=n

i

/i

i

×

π

×

d

轮胎

,m挡速度:v

m

=n

m

×

π

×

d

轮胎

,由于v

i

=v

m

,即可算出m挡的发动机转速n

m

=n

i

×

i

i

/i

m

,i

i

为所述变速箱i挡位速比

×

后桥总速比;i

m

表示m挡速比

×

后桥总速比。

53.在换挡变速过程中,通过控制发动机的转速,即可控制输入轴的转速,当切换不同的挡位时,变速箱内的多个离合器将输入轴的转速变化传递至输出轴,再通过两个挡位之间的速比变化来控制换挡前后的速度相同,从而使得换挡前后速度不会突变,进而提高换挡时整体的稳定性,避免由于速度突变而造成冲击。

54.图4所示为本技术一些实施例中变速箱油温检测的步骤示意图。参照图 4所示,在本技术一些实施例中,换挡变速方法还包括:

55.s700,获取变速箱内的油温,以监控变速箱内的油温。

56.s710,将获取的油温与第一油温预设值和第二油温预设值分别进行对比,以判断变速箱内油温是否正常。

57.s720,油温超过第一油温预设值时,强制脱开对应的离合器并限制对应离合器的结合,以对变速箱进行保护。

58.s730,油温低于第二油温预设值时,允许对应的离合器的结合,以恢复变速箱的运行;其中,所述第一油温预设值大于所述第二油温预设值。通过对变速箱内油温的检测,掌握变速箱内的运行状态,当油温高于第一油温预设值时,强制脱离对应的离合器并限制对应离合器的结合以达到保护变速箱的作用;当油温低于第二温度预设值时,才可以允许对应的离合器结合。

59.在本技术一些实施例中,第一油温预设值可以为120摄氏度,第二油温预设值可以为100摄氏度;当获取变速箱内的油温高于120摄氏度时,离合器强行脱开;当油温低于100摄氏度时,允许离合器结合。第一油温预设值和第二油温预设值的具体数值可以根据实际的设备进行调整,本技术不对第一油温的预设值和第二油温的预设值的具体数值做限制。

60.图5为本技术一些实施例中获取变速箱转速的步骤示意图。参照图5所示,在本技术一些实施例中,换挡变速方法还包括:

61.s800,获取输出轴的输出轴转速、输入轴的输入轴转速以及离合器的离合器转速,以监控变速箱的运行状态。

62.s810,将获取的输出轴转速、输入轴转速以及离合器转速分别与理论值对比而获取偏差比例值,以预判变速箱的运行状态是否异常。

63.s820,当偏差比例值小于等于预定值,提示检测变速箱油位及散热器是否异常,以

及时找到异常原因,加强对变速箱的保护效果。

64.s830,当偏差比例值大于预定值,预判对应的离合器异常并发出停机检查信号,从而快速确定变速箱发生异常的位置。

65.在变速箱运行过程中,实时获取输出轴转速、输入轴转速以及离合器转速,再将对应的转速与理论值进行对比以回去偏差比例值,当变速箱在运行过程中出现异常时,观察偏差比例值,偏差比例值小于等于预定值时,则检查变速箱油位及散热器是否异常,当偏差比例值大于预定值时,则预判对应离合器异常。

66.在本技术一些实施例中,预定值可以是一个小范围的数值,如4.95%至 5.05%,当偏差比例值超出这个范围,则对应进行检查和判断;也可以是一个具体的数值如5%。预定值具体的精度可以根据实际应用的场景需要进行确定,本技术不做限制。

67.图6所示为本技术一些实施例中变速箱的结构示意图。图7所示为本技术一些实施例中换挡机构的结构示意图。本技术还提供一种变速箱,通过上述任一实施例描述的换挡变速方向进行挡位变换。

68.参照图6和图7所示,该变速箱包括:箱体001、输入轴900、两级扭转减震器910、输出轴940以及换挡机构920。输入轴900和输出轴940均转动连接在箱体001上,换挡机构920设置在箱体001内,换挡机构920位于输入轴900和输出轴940之间,换挡机构920构造为切换对应挡位以将输入轴900输入的动力以不同的传动比传递至输出轴940。

69.换挡机构920具有多个离合器和齿轮传动组件;其中,对应的一级离合器和二级离合器结合,使得齿轮传动组件通过四对齿轮的相互啮合传递动力给输出轴940以变换至六个前进挡位中对应的前进挡位,或两个对应的一级离合器和二级离合器结合,使得齿轮传动组件通过三对齿轮的相互啮合传递动力给输出轴940以变换至三个所述后退挡位中对应的后退挡位。两级扭转减震器910设置在输入轴900上。

70.在变速箱运行时,输入轴900将动力输入变速箱内,两级扭转减震器 910吸收输入轴900在运行过程中产生的震动,即可以减少动力的损耗,也可以吸收冲击,减少震动幅度。输入轴900输入变速箱内的动力通过换挡机构920传递至输出轴940,输出轴940再将动力传递出,以此减少变速箱在换挡变速过程中出现换挡冲击的可能性,从而提高变速箱在运行过程中的稳定性。

71.在本技术一些实施例中,发动机具有输出端,以输出动力,输入轴900 的一端伸出变速箱以与发动机的输出端连接,两级扭转减震器910位于箱体 001与发动机之间,以此对输入轴900悬臂部分震动产生更好的缓冲作用。

72.在本技术一些实施例中,两级扭转减震器910包括主动盘、从动盘以及两组弹簧。主动盘与发动机的输出端连接,从动盘设置在输入轴900上,两组弹簧设置在主动盘与从动盘之间,以更好地吸收冲击,减小输入轴的震动;同时,两组弹簧分为细弹簧和粗弹簧,粗弹簧套在细弹簧的外侧。在装有该变速箱的工程机械在轻载状态运行时,只有细弹簧起到吸震的作用;当处于重载状态时,细弹簧和粗弹簧同时起到吸震的作用。

73.图8所示为本技术一些实施例中两用踏板的结构示意图。参照图8所示,在本技术一些实施例中,变速箱还包括两用踏板930。两用踏板930与换挡机构920连接,两用踏板930构造为根据踩踏角度切换换挡机构920的微动功能与刹车的制动功能;在变速箱运行时,通过两用踏板930的角度,来切换不同换挡机构920的功能,实现一个踏板930两个用处,即减

少了两个踏板930所占用的空间,也简化了对变速箱的控制流程。

74.图9所示为本技术一些实施例中控制器的结构示意图。参照图9所示,两用踏板930上可以设置一个角度传感器以检测两用踏板930的角度,可以理解为,两用踏板930包括踏板和角度传感器,角度传感器设于踏板上,角度传感器用于检测踏板的踩踏角度,角度传感器与控制器002通讯连接,控制器002与变速箱通讯连接。如当两用踏板930在0度至15度时,控制器 002控制换挡机构920处于微动功能;当两用踏板930在15度到40度时,控制器002控制变速箱切换为刹车制动功能。角度传感器还与显示屏通讯连接,以使得角度传感器检测到的踏板的角度发送至显示屏进行显示。其中,在变速箱外可以设置一个与角度传感器通讯连接的显示屏,显示屏以实时显示角度传感器检测到得角度,以便于了解两用踏板930的角度。

75.参照图6和图9所示,在本技术一实施例中,变速箱还包括温度传感器 003、多个转速传感器以及多个压力传感器。控制器002分别与温度传感器 003、多个转速传感器以及多个压力传感器通讯连接,控制器002与多个离合器分别通讯连接。温度传感器003配置为检测变速箱内的油温。多个转速传感器配置为检测输入轴900的输入轴转速、输出轴940的输出轴转速以及离合器的离合器转速。多个压力传感器配置为对应检测多个离合器的压力。

76.当变速箱在运行时,温度传感器003检测变速箱内的油温,当油温异常时,控制器002控制对应的离合器脱开并限制其结合,当温度传感器003检测到变速箱内的油温降低后,控制器002再解除对离合器的限制;多个转速传感器实时将输入轴转速、输出轴转速以及离合器转速上传至控制器002 内,控制器002将输入轴转速、输出轴转速以及离合器转速分别与预定值对比而判断是否存在异常,并预判异常的部位。压力传感器检测离合器的压力,判断离合器的空行程是否走完。

77.在本技术一实施例中,多个离合器均可以采用液压离合器,通过电比例控制阀来控制,电比例控制阀与控制器002相连接,当控制器002接收到换挡的信号时,控制器002控制电比例控制阀来实现对应离合器的结合和脱开。

78.在本技术一实施例中,换挡机构920还包括多根轴、多个齿轮以及驻车制动器。具体的轴的数量、齿轮的数量以及离合器的数量根据挡位的多少决定,挡位可以根据实际的情况进行选择,不同数量的挡位设置不同数量的轴、齿轮以及离合器。

79.在本技术一些实施例中,在检测离合器转速时,可以对应检测安装离合器的轴的转速,以获取离合器转速。驻车主动器设置在输出轴940上,驻车主动器可以采用毂式制动,驻车主动器也可以采用钳盘制动。

80.在本技术一些实施例中,挡位采用6个前进挡和3个倒挡。多个齿轮包括:第一齿轮z11、第二齿轮z12、第三齿轮z21、第四齿轮z22、第五齿轮z23、第六齿轮z31、第七齿轮z32、第八齿轮z33、第九齿轮z34、第十齿轮z41、第十一齿轮z42、第十二齿轮z43。多根轴包括:第二轴921、第三轴922、第四轴923。多个离合器包括:第一离合器k1、第二离合器k2、第三离合器k3、第四离合器k4、第五离合器k5、第六离合器k6。

81.其中第一离合器k1、第二离合器k2、第三离合器k3为一级离合器,第四离合器k4、第五离合器k5、第六离合器k6为二级离合器。

82.第二轴921、第三轴922以及第四轴923均转动连接在箱体001内。第一齿轮z11、第二齿轮z12同轴固定在输入轴900上,如键连接。第三齿轮 z21、第五齿轮z23通过轴承同轴

连接在在第二轴921上,第一齿轮z11与第三齿轮z21相啮合,第二齿轮z12与第五齿轮z23相啮合。

83.第一离合器k1和第二离合器k2同轴设置在第二轴921上,第一离合器k1与第二离合器k2均位于第三齿轮z21与第五齿轮z23之间,第一离合器k1用于控制第三齿轮z21与第二轴921的固定或转动,第二离合器 k2用于控制第五齿轮z23与第二轴921之间的固定或转动。

84.第四齿轮z22同轴固定在第二轴921上,如键连接;第四齿轮z22位于第一离合器k1和第二离合器k2之间。

85.第六齿轮z31、第七齿轮z32、第八齿轮z33、第九齿轮z34、第三离合器k3以及第四离合器k4均连接在第三轴922上。

86.第七齿轮z32通过键连接与第三轴922同轴固定,第七齿轮z32与第四齿轮z22相啮合以将第二轴921的动力传递至第三轴922。

87.第六齿轮z31通过轴承与第三轴922转动连接,第六齿轮z31与第一齿轮z11相啮合以实现倒挡。第三离合器k3位于第六齿轮z31和第七齿轮 z32之间以控制第六齿轮z31与第三轴922的固定或转动;第四离合器k4 位于第八齿轮z33和第七齿轮z32之间以控制第八齿轮z33与第三轴922 的固定或转动。

88.第八齿轮z33通过轴承与第三轴922转动连接,第九齿轮z34通过键连接与第三轴922同轴固定。

89.第十齿轮z41、第十一齿轮z42、第十二齿轮z43、第五离合器k5以及第六离合器k6均同轴连接在第四轴923上。第十齿轮z41和第十二齿轮 z43通过轴承与第四轴923转动连接,第十二齿轮z43与第九齿轮z34相啮合,第十齿轮z41与第七齿轮z32相啮合。第十一齿轮z42通过键连接固定在第四轴923上,第十一齿轮z42一侧与第八齿轮z33啮合,第十一齿轮z42的另一侧与输出轴940上的输出齿轮相啮合。

90.第五离合器k5位于第十齿轮z41与第十一齿轮z42之间以控制第十齿轮z41与第四轴923之间的固定或转动,第六离合器k6位于第十一齿轮z42 与第十二齿轮z43之间以控制第十二齿轮z43与第四轴923之间的固定或转动。

91.前进一挡时,m挡离合器包括第一离合器k1和第六离合器k6。第一离合器k1、第六离合器k6结合,第一齿轮z11、第三齿轮z21、第四齿轮 z22、第七齿轮z32、第九齿轮z34、第十二齿轮z43、第十一齿轮z42以及输出齿轮转动。输入轴900开始转动,输入轴900转动时,输入轴900带动第一齿轮z11和第二齿轮z12同时转动;第六离合器k6先结合,第一离合器k1先走空行程,由于第三齿轮z21是通过轴承与第二轴921转动连接,在第一离合器k1走空行程时,第三齿轮z21会随着第一齿轮z11转动,但是第二轴921保持不动,当第一离合器k1走完空行程后,第三齿轮z21与第二轴921固定,第二轴921随着第三齿轮z21的转动而转动,第二轴921 再驱动第四齿轮z22转动。

92.由于第七齿轮z32与第九齿轮z34都是与第三轴922键连接,当第四齿轮z22转动时,第四齿轮z22驱动第七齿轮z32转动,第七齿轮z32驱动第三轴922转动,第三轴922在带动第九齿轮z34转动,第九齿轮z34 驱动第十二齿轮z43转动,由于第六离合器k6与第四轴923结合,第十二齿轮z43与第四轴923固定,第四轴923随着第十二齿轮z43的转动而转动。第十一齿轮z42与第四轴923也是键连接,第四轴923带动第十一齿轮 z42转动,第十一齿轮

z42驱动输出齿轮转动,输出齿轮从而带动输出轴 940转动,以此将输入轴900的动力传递至输出轴940,从而完成前进一挡起步。

93.前进一挡升前进二挡时,m挡为前进二挡。m挡离合器包括第一离合器k1和第四离合器k4。第一离合器k1、第四离合器k4结合,第一齿轮 z11、第三齿轮z21、第四齿轮z22、第七齿轮z32、第八齿轮z33、第十一齿轮z42以及输出齿轮转动。第六离合器k6暂不脱离,当第四离合器k4 走完空行程时,第六离合器k6再脱离,从而断开第十二齿轮z43与第四轴923的固定,第四离合器k4再完成结合,。输入轴900继续转动,第一齿轮z11继续驱动第三齿轮z21转动,第一离合器k1保持结合状态,第三齿轮z21保持与第二轴921的固定,第二轴921随着第三齿轮z21的转动而转动,第二轴921再驱动第四齿轮z22转动。

94.当第四齿轮z22转动时,第四齿轮z22驱动第七齿轮z32转动,由于第七齿轮z32是与第三轴922键连接,第七齿轮z32驱动第三轴922转动,由于第四离合器k4结合,第八齿轮z33与第三轴922固定,第三轴922带动第八齿轮z33转动,第八齿轮z33驱动第十一齿轮z42转动。第十一齿轮z42驱动输出齿轮转动,输出齿轮从而带动输出轴940转动,以此将输入轴900的动力传递至输出轴940,前进一挡从而顺利切换为前进二挡。

95.前进二挡升前进三挡时,m挡为前进三挡。m挡离合器包括第一离合器k1和第五离合器k5。第一离合器k1、第五离合器k5结合,第一齿轮 z11、第三齿轮z21、第四齿轮z22、第七齿轮z32、第十齿轮z41、第十一齿轮z42以及输出齿轮转动。第四离合器k4暂不脱离,第五离合器k5先走空行程,第五离合器k5走完空行程时,第四离合器k4再脱离,从而断开第八齿轮z33与第三轴922的固定,第五离合器k5再完成结合。输入轴 900继续转动,第一齿轮z11继续驱动第三齿轮z21转动,第一离合器k1 保持结合状态,第三齿轮z21保持与第二轴921的固定,第二轴921随着第三齿轮z21的转动而转动,第二轴921再驱动第四齿轮z22转动。

96.当第四齿轮z22转动时,第四齿轮z22驱动第七齿轮z32转动,第七齿轮z32驱动第十齿轮z41转动,由于第五离合器k5结合,第十齿轮z41 与第四轴923固定,第十齿轮z41带动第四轴923转动,第四轴923带动第十一齿轮z42转动,第十一齿轮z42驱动输出齿轮转动,输出齿轮从而带动输出轴940转动,以此将输入轴900的动力传递至输出轴940,前进二挡从而顺利切换为前进三挡。

97.前进三挡升前进四挡时,m挡为前进四挡。m挡离合器包括第一离合器k2和第六离合器k6。第二离合器k2、第六离合器k6结合。第二齿轮 z12、第五齿轮z23、第四齿轮z22、第七齿轮z32、第九齿轮z34、第十二齿轮z43、第十一齿轮z42以及输出齿轮转动。第一离合器k1和第五离合器k5脱开,第六离合器k6先结合,第二离合器k2再结合后先走空行程,第二离合器k2走完空行程时,完成第二离合器k2的结合,期间控制发动机的转速来控制换挡前后速度一致,以减少换挡冲击。

98.在第二离合器k2结合过程中,输入轴900继续转动,输入轴900带动第三齿轮z21转动,第三齿轮z21驱动第五齿轮z23转动,第二离合器k2 保持结合状态,第五齿轮z23保持与第二轴921的固定,第二轴921随着第五齿轮z23的转动而转动,第二轴921再驱动第四齿轮z22转动。

99.当第四齿轮z22转动时,第四齿轮z22驱动第七齿轮z32转动,第七齿轮z32驱动第三轴922转动,第九齿轮z34与第三轴922键连接,第三轴922带动第九齿轮z34转动,第九齿轮z34驱动第十二齿轮z43转动。由于第六离合器k6结合,第十二齿轮z43与第四轴923固定,

第十二齿轮 z43带动第四轴923转动,第四轴923带动第十一齿轮z42转动,第十一齿轮z42驱动输出齿轮转动,输出齿轮从而带动输出轴940转动,以此将输入轴900的动力传递至输出轴940,前进三挡从而顺利切换为前进四挡。

100.前进四挡升前进五挡时,m挡为前进五挡。m挡离合器包括第一离合器k2和第四离合器k4。第二离合器k2、第四离合器k4结合,第二齿轮 z12、第五齿轮z23、第四齿轮z22、第七齿轮z32、第八齿轮z33、第十一齿轮z42以及输出齿轮转动。第六离合器k6暂不脱离,当第四离合器k4 走完空行程时,第六离合器k6再脱离,从而断开第十二齿轮z43与第四轴 923的固定,第四离合器k4再完成结合,。输入轴900继续转动,第二齿轮z12继续驱动第五齿轮z23转动,第二离合器k2保持结合状态,第五齿轮z23保持与第二轴921的固定,第二轴921随着第五齿轮z23的转动而转动,第二轴921再驱动第四齿轮z22转动。

101.当第四齿轮z22转动时,第四齿轮z22驱动第七齿轮z32转动,由于第七齿轮z32是与第三轴922键连接,第七齿轮z32驱动第三轴922转动,由于第四离合器k4结合,第八齿轮z33与第三轴922固定,第三轴922带动第八齿轮z33转动,第八齿轮z33驱动第十一齿轮z42转动。第十一齿轮z42驱动输出齿轮转动,输出齿轮从而带动输出轴940转动,以此将输入轴900的动力传递至输出轴940,前进四挡从而顺利切换为前进五挡。

102.前进五挡升前进六挡时,m挡为前进六挡。m挡离合器包括第二离合器k2和第五离合器k5。第二离合器k2、第五离合器k5结合,第二齿轮 z12、第五齿轮z23、第四齿轮z22、第七齿轮z32、第十齿轮z41、第十一齿轮z42以及输出齿轮转动。第四离合器k4暂不脱离,第五离合器k5结合后先走空行程,第五离合器k5走完空行程时,第四离合器k4再脱离,从而断开第八齿轮z33与第三轴922的固定,第五离合器k5再完成结合,输入轴900继续转动,第二齿轮z12继续驱动第五齿轮z23转动,第一离合器k1保持结合状态,第五齿轮z23保持与第二轴921的固定,第二轴921 随着第五齿轮z23的转动而转动,第二轴921再驱动第四齿轮z22转动。

103.当第四齿轮z22转动时,第四齿轮z22驱动第七齿轮z32转动,第七齿轮z32驱动第十齿轮z41转动,由于第五离合器k5结合,第十齿轮z41 与第四轴923固定,第十齿轮z41带动第四轴923转动,第四轴923带动第十一齿轮z42转动,第十一齿轮z42驱动输出齿轮转动,输出齿轮从而带动输出轴940转动,以此将输入轴900的动力传递至输出轴940,前进五挡从而顺利切换为前进六挡。

104.倒一挡时,第三离合器k3和第六离合器k6结合,第一离合器k1和第二离合器k2均断开,输入轴900带动第一齿轮z11转动,第一齿轮z11驱动第六齿轮z31转动,第三离合器k3将第六齿轮z31与第三轴922固定,第六齿轮z31驱动第三轴922转动,第三轴922驱动第九齿轮z34转动,第七齿轮z34驱动第十二齿轮z43转动,第十二齿轮z43驱动第四轴923 转动,第四轴923驱动第十一齿轮z42转动,第十一齿轮z42再驱动输出齿轮转动,输出齿轮驱动输出轴940转动从而实现倒一挡。

105.倒一挡升倒二挡时,m挡为倒二挡,m挡离合器包括第三离合器k3和第四离合器k4。第三离合器k3、第四离合器k4结合,第一齿轮z11、第六齿轮z31、第八齿轮z33、第十一齿轮z42以及输出齿轮转动。第六离合器k6暂不脱离,当第四离合器k4走完空行程时,第六离合器k6再脱离,从而断开第十二齿轮z43与第四轴923的固定,第四离合器k4再完成结合。输入轴900继续转动,第三离合器k3保持结合状态,第一齿轮z11继续驱动第六齿轮z31转动。

106.当第六齿轮z31转动时,第六齿轮z31转动第三轴922转动,由于第四离合器k4结合,第八齿轮z33与第三轴922固定,第三轴922带动第八齿轮z33转动,第八齿轮z33驱动第十一齿轮z42转动。第十一齿轮z42 驱动输出齿轮转动,输出齿轮从而带动输出轴940转动,以此将输入轴900 的动力传递至输出轴940,倒一挡从而顺利切换为倒二挡。

107.倒二挡升倒三挡时,m挡为倒三挡,m挡离合器包括第三离合器k3和第五离合器k5。第三离合器k3、第五离合器k5结合,第一齿轮z11、第六齿轮z31、第七齿轮z32、第十齿轮z41、第十一齿轮z42以及输出齿轮转动。第四离合器k4暂不脱离,第五离合器k5结合后先走空行程,第五离合器k5走完空行程时,第四离合器k4再脱离,从而断开第八齿轮z33 与第三轴922的固定,第五离合器k5再完成结合。输入轴900继续转动,第三离合器k3保持结合状态,第一齿轮z11继续驱动第六齿轮z31转动,第六齿轮z31从而驱动第三轴932转动。

108.当第三轴932转动时,第三轴932驱动第七齿轮z32转动,第七齿轮 z32驱动第十齿轮z41转动,由于第五离合器k5结合,第十齿轮z41与第四轴923固定,第十齿轮z41带动第四轴923转动,第四轴923带动第十一齿轮z42转动,第十一齿轮z42驱动输出齿轮转动,输出齿轮从而带动输出轴940转动,以此将输入轴900的动力传递至输出轴940,倒二挡从而顺利切换为倒三挡。

109.降挡时与升挡时原理相似,不再赘述。

110.由于上述的变速箱通过上述的换挡变速方法实现换挡变速,因而上述的变速箱具有上述的换挡变速方法的全部技术效果,在此不在赘述。

111.图10所示为本技术一些实施例中工程机械的挡位器的结构示意图。本技术实施例还提供一种工程机械,该工程机械包括上述任一实施例中的变速箱以及挡位器004,挡位器004与变速箱相连接;其中挡位器004具有多个倒挡位和多个前进挡位。

112.在工程机械运行过程中,通过挡位器004来控制变速箱内的挡位,通过切换挡位来控制变速箱的换挡变速,通过该变速箱,减少工程机械在运行过程中,挡位切换时产生冲击的可能性,提高工程机械运行的稳定性。

113.在本技术一实施例中,挡位器004可以采用手自一体挡位器。在换挡时,可以自动完成换挡操作,也可以手动进行挡位调控。

114.上述工程机械可以为平地机、压路机、铣刨机以及摊铺机,或者是可以安装变速箱来进行挡位调整的任何工程机械。

115.由于上述的工程机械设有上述的变速箱,因而上述的工程机械具有上述的变速箱的全部技术效果,在此不在赘述。

116.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1