一种带轴运动控制器的数字阀的制作方法

1.本发明涉及一种液压机械领域的数字阀,特别是涉及一种带轴运动控制器的数字阀

背景技术:

2.随着电液伺服系统和计算机技术的发展,电液伺服系统与计算机控制技术的结合越来越紧密。液压技术与计算机控制技术接口主要通过比例阀控制,数字阀的优点是可直接与计算机接口,不需d/a转换器,输出量准确、可靠,由脉冲频率调节控制,抗干扰能力强;可得到较高的控制精度。

3.现有数字阀缺点步进电机控制,速度底,扭矩小,在高压、大流量下使用出现丢步现场。且控制器只能接收脉冲信号,控制单一,不适用工业场合。

4.有鉴于上述现有的数字阀存在的缺陷,本发明人经过不断的研究、设计,并经反复试作样品及改进后,终于创设出确具实用价值的本发明。

技术实现要素:

5.本发明的目的在于,克服现有的数字阀存在的缺陷,而提供一种新型结构的一种带轴运动控制器的数字阀,所要解决的技术问题是使其阀芯位移的快速、精密控制,从而达到对执行机构控制目标,即包括位置、速度、加速度、力/压力的快速精密控制。

6.本发明的另一目的在于,提供一种带轴运动控制器的数字阀,所要解决的技术问题是使其能广泛应用于液压行业,从而更加适于实用。

7.本发明的构思是数字阀采用双高频伺服旋转电机与丝杠驱动:伺服旋转电机驱动力大,阀芯推力大且阀芯为直线旋转(螺旋)运动,适用于高压、大流量场合,产品性能与伺服阀相似。轴控制可以接收模拟量

±

10v、 4

‑

20ma信号及油缸位置信号及压力信号。

8.本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种带轴运动控制器的数字阀,其伺服旋转电机与液压阀组合形成数字换向阀,伺服旋转电机与液压阀之间为耦合接口,数字换向阀采用螺旋副结构,将伺服旋转电机输出的步进旋转运动转换为直线运动,推动阀芯运动。

9.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

10.进一步,数字换向阀与液压执行机构和多种传感器组成闭环控制系统。

11.进一步,其中所述的液压阀包括:旋转丝杠、阀芯、阀体和集成运动轴控制器,伺服旋转电机的电机轴通过旋转丝杠与阀芯连接,将旋转运动转换为精确的阀芯位移量,集成运动轴控制器集成在阀体上且与伺服旋转电机连接,阀芯设置在阀套内,旋转丝杠、阀套和阀芯设置在阀体内,集成运动轴控制器接收上位机或人机界面的指令信号同时接收液压执行机构的反馈信号即位置、角度、压力/力,并对指令信号和反馈信号进行数字高速闭环运算,并发出驱动信号驱动伺服旋转电机旋转,伺服旋转电机的电机轴通过旋转丝杠与阀芯连接,将旋转运动转换为精确的阀芯位移量。

12.进一步,采用双伺服旋转电机协调驱动方式,即伺服旋转电机为2 个,2个伺服旋转电机均为高频的伺服旋转电机,2个伺服旋转电机左右对称设置在旋转丝杠两侧;

13.采用闭环运动控制算法,即使用集成运动轴控制器及ipd补偿,实时检测控制机构位移、压力参数,命令伺服旋转电机接收控制信号,旋转丝杠旋转推动阀芯移动;反馈伺服旋转电机接收旋转丝杠的转角,从而补偿阀芯位移,做到实时自闭环控制;

14.自指令和反馈信号接收至控制算法至伺服旋转电机电机驱动全部为高速数字化,执行对阀芯位移的快速、精密控制,从而实现对执行机构控制目标即位置、速度、加速度、力/压力的快速精密控制。

15.进一步,还包括设有多种数字通讯接口,能与主流的plc、pc和hmi 通讯连接组成控制系统。

16.进一步,还包括设有高性能微处理控制器,能在多种现场实时总线控制:与ethercat、canopen、modbus485、ethernet/ip、profinet、cc

‑

link 诸上位机进行通讯。

17.进一步,还包括设有各种数字传感器接口,能与多种现场总线传感器进行通讯;包括ssi、5v差压正交ttl增量式编码器、profibus

‑

dp总线的多种数字传感器接口。

18.进一步,其中所述的阀芯、阀套采用零遮盖结构。

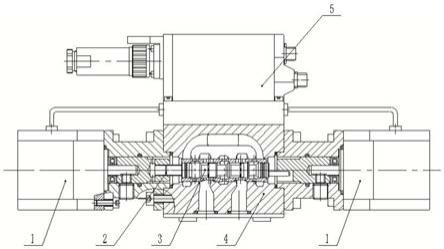

19.本发明与现有技术相比具有明显的优点和有益效果。其至少具有下列优点:

20.1、本发明采用高频的伺服旋转电机与旋转丝杠驱动:伺服电机驱动力大,阀芯推力大且阀芯为直线旋转(螺旋)运动,并具有自排屑修复能力,不会因油液脏造成阀芯卡滞,抗油液污染力强,可保证nass8级,阀芯不卡涩,不堵塞。

21.2、本发明的阀芯采用直驱方式,避免了常规先导式比例阀和伺服阀因设置先导控制节流孔堵塞造成的故障。

22.3、本发明采用双高频伺服旋转电机协调驱动,高速驱动阀芯运动,速度快,控制精度高,频响高。

23.4、本发明的轴控制器集成在阀上,无需另配运动控制器。运动控制功能集成在阀上,可实现位置控制、速度控制、加速度控制、压力/力控制、力矩控制、位置

‑

压力、速度

‑

压力等运动控制功能,无需另配运动控制器。

24.5、本发明采用先进高速的数字运动控制算法,可实现对执行机构(油缸或马达)的实时插补控制。速度快,精度高,不超调;可实现多缸实时运动轨迹协调控制。本发明采用数字伺服运动控制,可实现对执行机构的运动轨迹实时精密控制。

25.6、本发明采用多种数字通讯接口,可与主流的plc、pc和hmi通讯连接组成系统。

26.本发明采用高性能微处理控制器,可实现多种现场实时总线控制: ethercat、canopen、modbus485、ethernet/ip、profinet、cc

‑

link等上位机进行通讯。

27.7、本发明采用丰富的数字传感器接口,采用高性能微处理控制器,可实现与多种现场总线传感器进行通讯;如ssi、5v差压正交ttl增量式编码器、profibus

‑

dp总线等多种数字传感器接口。

28.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

29.图1:本发明结构示意图。

30.图2:本发明闭环控制示意图。

31.其中:

32.1:伺服旋转电机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2:旋转丝杠

33.3:阀芯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4:阀体

34.5:集成运动轴控制器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6:命令位移

35.7:第一pid控制

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8:油缸位移传感器

36.9:负载

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10:输出控制值

37.11:反馈位移

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12:第二pid控制

38.13:控制值

具体实施方式

39.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的一种带轴运动控制器的数字阀其具体实施方式、结构、特征及其功效,详细说明如后。

40.请参阅图1、图2所示,本发明较佳实施例的一种带轴运动控制器的数字阀,由伺服旋转电机1与液压阀组合形成数字换向阀,伺服旋转电机1 与液压阀之间为耦合接口,数字换向阀采用螺旋副结构,将伺服旋转电机1 输出的步进旋转运动转换为直线运动,推动阀芯运动。数字换向阀与液压执行机构和多种传感器组成闭环控制系统。

41.其中液压阀包括:旋转丝杠2、阀芯3、阀体4和集成运动轴控制器5,伺服旋转电机1的电机轴通过旋转丝杠2与阀芯3连接,将旋转运动转换为精确的阀芯位移量,集成运动轴控制器5集成在阀体4上且与伺服旋转电机1连接,阀芯3设置在阀套内,旋转丝杠2、采用零遮盖结构的阀套和阀芯3设置在阀体4内,集成运动轴控制器5接收上位机或人机界面的指令信号同时接收液压执行机构的反馈信号即位置、角度、压力/力,并对指令信号和反馈信号进行数字高速闭环运算,并发出驱动信号驱动伺服旋转电机1旋转,伺服旋转电机1的电机轴通过旋转丝杠2与阀芯连接,将旋转运动转换为精确的阀芯位移量。

42.本实施例采用双伺服旋转电机协调驱动方式,即伺服旋转电机1为2 个,2个伺服旋转电机1均为高频的伺服旋转电机1,2个伺服旋转电机1左右对称设置在旋转丝杠2两侧;

43.本实施例采用闭环运动控制算法,即使用集成运动轴控制器5及第一 ipd7补偿,实时检测控制机构位移、压力参数,命令伺服旋转电机1接收控制信号,旋转丝杠2旋转退动阀芯3移动;反馈伺服旋转电机1接收旋转丝杠2的转角,从而补偿阀芯3位移,做到实时自闭环控制;

44.自指令和反馈信号接收至控制算法至伺服旋转电机电机1驱动全部为高速数字化,执行对阀芯3位移的快速、精密控制,从而实现对执行机构控制目标即位置、速度、加速度、力/压力的快速精密控制的快速精密控制。

45.本实施例设有多种数字通讯接口,能与主流的plc、pc和hmi通讯连接组成控制系统。

46.本实施例设有高性能微处理控制器,能在多种现场实时总线控制:与 ethercat、

canopen、modbus485、ethernet/ip、profinet、cc

‑

link诸上位机进行通讯。

47.本实施例设置的各种数字传感器接口,能与多种现场总线传感器进行通讯;包括ssi、5v差压正交ttl增量式编码器、profibus

‑

dp总线的多种数字传感器接口。

48.参阅图2所示,上位机给定命令位移6实际控制位移数值,集成运动轴控制器5内部第一pid7控制回路计算,给定伺服旋转电机1信号,输出控制值8(模拟量或数字量),通过油缸位移传感器9反馈位移11,经第二 pid12控制,输出控制值11,给定伺服旋转反馈电机14,实现实时闭环控制。实现对执行机构控制目标(位置、速度、加速度、力/压力)的快速精密控制

49.本发明的适用范围入下:

50.1、本发明适用于对设备可靠性要求高的场合,特别是需要阀的抗污染能力强、可靠性要求高的场合;

51.2、本发明适用于对设备要求高速定位场合,油缸最高速度可大于 1m/s,调节时间短,精度较高,不超调;

52.3、本发明特别适合慢速运动场合,最慢速度可稳定在0.03mm/s以下,且无爬行抖动,对油缸的要求相对较低,一般调节性油缸都可满足,无需特殊的低摩擦的专用伺服油缸;

53.4、本发明适用于对设备运动过程精度要求高的场合,如双缸、多缸同步及运动轨迹协调控制;

54.5、本发明适用于对过程速度控制精度要求高的场合,特别适合负载变化大的场合;

55.6、本发明适用于对设备定位精度要求高的场合,定位精度可到0.001~ 0.005mm;

56.7、本发明特别适合大流量阀的精确控制,相比传统伺服阀为先导式控制,我们采用直动式控制,控制效果更佳;

57.8、本发明在特殊需求场合,可根据需求订做更大通径流量的阀,最大可至dn63通径阀,最大流量到4000l/min;

58.9、本发明适合替代大推力伺服电动缸应用场合;

59.10、本发明适用于要求精密加载、精密位置

‑

力控制、速度

‑

力控制场合;

60.11、本发明同样适合于伺服马达的上述各种运动控制要求工况;

61.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1