平面轴承及悬架结构的制作方法

1.本技术涉及轴承技术领域,特别涉及平面轴承及悬架结构。

背景技术:

2.悬架支柱轴承是车辆悬架尤其重要的一部分。悬架在保证驾驶安全性和驾驶舒适性的同时,还保证了车轮的敏捷而精确的转向。

3.图1示出了一种已知的平面轴承(strut bearing)1。如图1所示,该平面轴承910包括盖体91、上座圈92、多个滚动体93、保持架94、下座圈95和导向环96。盖体91是紧配合顶部安装的外或内圆柱面。盖体91的配合面为与车体的上支撑座接触的支撑面。盖体10与上支撑座的相接面均是水平的。导向环96与下方的弹簧间隙配合或与弹簧托盘紧密配合。

4.图2示出了使用图1的平面轴承1的麦弗逊悬架系统(macpherson strut suspensions)的示意图。在该麦弗逊悬架系统中,平面轴承90的盖体91安装到上支撑座920,上支撑座920安装到车体;导向环96支撑于弹簧930。弹簧930安装于未示出的弹簧托盘940,在弹簧930转动时,带动导向环96和下座圈95转动。

5.这种平面轴承的装配结构方式,会由于盖体91和上支撑座920之间的相对旋转而引起的噪音,具有很高的噪声风险问题。因此,迫切需要提供一种新的平面轴承,以克服现有技术存在的缺陷。

技术实现要素:

6.本技术的目的在于,提供一种平面轴承以及包含该平面轴承的悬架结构,用以解决平面轴承的盖体与车体的上支撑座之间的相对旋转而引起的噪音,具有很高的噪声风险的技术问题。

7.为实现上述目的,本技术提供了一种平面轴承,所述平面轴承包括盖体、导向环和设置于所述盖体和所述导向环之间的轴承装置,所述盖体与车体下方的上支撑座相抵接;其中,在所述盖体与所述上支撑座之间设有防滑结构,用于防止所述盖体与所述上支撑座相对旋转。

8.在一些实施例中,所述防滑结构包括至少一个凸齿,以及与所述凸齿相对设置的凹槽;所述凸齿容置于所述凹槽内,且所述凸齿的侧表面与所述凹槽的内侧壁相接,所述凸齿的配合面与所述凹槽的槽底间隔设置。

9.在一些实施例中,每一所述凸齿及每一所述凹槽的延伸线相交于所述盖体的轴心;或者,所述凸齿相互平行设置,所述凹槽对应所述凸齿相互平行设置。

10.在一些实施例中,当所述凸齿为多个时,所述凸齿沿所述盖体的周向等间距设置。

11.在一些实施例中,当所述凸齿容置于所述凹槽内时,所述盖体的配合面与所述上支撑座的支撑面之间无间隙相切设置。

12.在一些实施例中,所述盖体设有配合面,所述上支撑座设有支撑面,所述支撑面与所述配合面对应设置;所述凸齿设于所述盖体的配合面上,所述凹槽对应设于所述上支撑

座的支撑面上;或者所述凹槽设于所述盖体的配合面上,所述凸齿对应设于所述上支撑座的支撑面上。

13.在一些实施例中,所述盖体设有顶部内环面,所述上支撑座设有底部外环面,所述底部外环面与所述顶部内环面对应设置;所述凸齿设于所述盖体的顶部内环面上,所述凹槽对应设于所述上支撑座的底部外环面上;或者所述凹槽设于所述盖体的顶部内环面上,所述凸齿对应设于所述上支撑座的底部外环面上。

14.在一些实施例中,所述盖体设有顶部外环面,所述上支撑座设有底部外周面,所述底部外周面与所述顶部外环面对应设置;所述凸齿设于所述盖体的顶部外环面上,所述凹槽对应设于所述上支撑座的底部外周面上;或者所述凹槽设于所述盖体的顶部外环面上,所述凸齿对应设于所述上支撑座的底部外周面上。

15.在一些实施例中,所述盖体设有顶部外环面、配合面以及顶部内环面;所述上支撑座设有底部外周面、支撑面以及底部外环面;所述配合面与所述顶部内环面之间通过第一弧面平滑过渡,所述支撑面与所述底部外环面之间通过第二弧面平滑过渡,所述第一弧面与所述第二弧面的曲率相同;所述配合面与所述顶部外环面之间通过第三弧面平滑过渡,所述支撑面与所述底部外周面之间通过第四弧面平滑过渡,所述第三弧面与所述第四弧面的曲率相同;所述防滑结构设于所述第一弧面与所述第二弧面之间,和/或所述防滑结构设于所述第三弧面与所述第四弧面之间。

16.为实现上述目的,本技术还提供了一种悬架结构,其设有如前文所述的平面轴承。

17.本技术的优点在于:本技术通过提出一种新型的平面轴承以及包含该平面轴承的悬架结构,通过在平面轴承的盖体与车体的上支撑座之间设置防滑结构,用于防止所述盖体与所述上支撑座相对旋转,从而避免因盖体和上支撑座之间的相对旋转而引起的噪音,提升了用户体验。

附图说明

18.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

19.图1示出了一种己知的平面轴承的局部轴向剖视图;

20.图2示出了使用图1的平面轴承的麦弗逊悬架系统的局部剖视图;

21.图3示出了本技术实施例1中的悬架结构的上支撑座的结构示意图;

22.图4示出了本技术实施例1中的悬架结构的平面轴承的结构示意图;

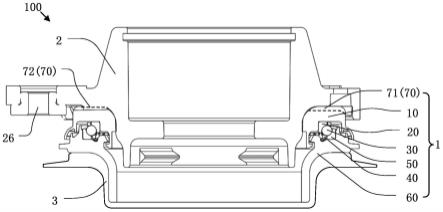

23.图5示出了本技术实施例1中的悬架结构的局部结构示意图;

24.图6示出了本技术实施例2中的悬架结构的上支撑座的结构示意图;

25.图7示出了本技术实施例2中的悬架结构的平面轴承的结构示意图;

26.图8示出了本技术实施例2中的悬架结构的局部结构示意图。

27.附图中的标识如下:

28.平面轴承1,上支撑座2,弹簧托盘3,

29.盖体10,顶部外环面11,配合面12,

30.顶部内环面13,第一弧面14,第三弧面15,

31.上座圈20,底部外周面21,支撑面22,

32.底部外环面23,第二弧面24,第四弧面25,

33.螺接区域26,螺母27,装配孔28,

34.滚动体30,保持架40,下座圈50,

35.导向环60,防滑结构70,凸齿71,

36.凹槽72,防滑凸起73,悬架结构100。

具体实施方式

37.以下实施例的说明是参考附加的图式,用以例示本发明可用以实施的特定实施例。本发明所提到的方向用语,例如“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”等,仅是参考附加图式的方向。因此,使用的方向用语是用以说明及理解本发明,而非用以限制本发明。此外,在具体实施例方式中所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.实施例1

39.请参照请参照图3、图4、图5,本发明的实施例1中提供一种平面轴承1本实施方式的平面轴承1包括盖体10、上座圈20、多个滚动体30、保持架40、下座圈50和导向环60。设置在盖体10和导向环60之间的上座圈20、多个滚动体30、保持架40、下座圈50构成轴承装置。

40.请参照图3、图4、图5,所述平面轴承1应用于悬架结构100,在悬架结构100中,所述平面轴承1的盖体10安装到上支撑座2,上支撑座2安装到车体;导向环60支撑于弹簧3,在弹簧3和导向环60之间还设有弹簧托盘3,弹簧安装于弹簧托盘3,在弹簧转动时,带动导向环60和下座圈50转动,实现平面轴承1缓冲弹簧扭力作用。可理解的是,也可不是设置所述弹簧托盘3,直接通过导向环60支撑弹簧3。

41.请参照图3、图4,所述盖体10设有顶部外环面11、配合面12以及顶部内环面13,所述配合面12即为所述盖体10的顶面;所述上支撑座2设有底部外周面21、支撑面22以及底部外环面23,所述支撑面22即为所述上支撑座2的底面;所述配合面12与所述顶部内环面13之间通过第一弧面14平滑过渡,所述支撑面22与所述底部外环面23之间通过第二弧面24平滑过渡,所述第一弧面14与所述第二弧面24的曲率相同;所述配合面12与所述顶部外环面11之间通过第三弧面15平滑过渡,所述支撑面22与所述底部外周面21之间通过第四弧面25平滑过渡,所述第三弧面15与所述第四弧面25的曲率相同。

42.在本实施例中,在所述平面轴承1的盖体10与连接车体的所述上支撑座2之间设置防滑结构70,用于防止所述盖体10与所述上支撑座2相对旋转。所述防滑结构70包括至少一个凸齿71,以及与所述凸齿71相对设置的凹槽72;所述凸齿71容置于所述凹槽72内,实现所述凸齿71与所述凹槽72的配合,所述凸齿71的配合面与所述凹槽72的槽底间隔设置。每一所述凸齿71及每一所述凹槽72的延伸线相交于所述盖体10的轴心,即每一所述凸齿71及每一所述凹槽72的延伸线与所述盖体10的轴心共面,亦即每一所述凸齿71及每一所述凹槽72分布在所述盖体10的对称轴线上。或者,所述凸齿71相互平行设置,所述凹槽72对应所述凸齿71相互平行设置。当所述凸齿71为多个时,所述凸齿71沿所述盖体10的周向等间距设置。

43.可理解的是,所述凸齿71的形状可以为长条形、凸台形或者s形,所述凹槽72对应所述凸齿71的形状相适配。

44.在本实施例中,所述防滑结构70具体设置在所述盖体10的配合面12与所述上支撑座2的支撑面22之间;所述凸齿71设于所述盖体10的配合面12上,所述凹槽72对应设于所述上支撑座2的支撑面22上;或者所述凹槽72设于所述盖体10的配合面12上(见图4),所述凸齿71对应设于所述上支撑座2的支撑面22上(见图3)。

45.如图3、图4所示,当图3的上支撑座2与图4的平面轴承1的盖体10配合时,所述凸齿71容置于所述凹槽72内,所述盖体10的配合面12与所述上支撑座2的支撑面22之间无间隙相切设置。而此时,所述凸齿71的配合面与所述凹槽72的槽底间隔设置,从而实现所述盖体10的配合面12与所述上支撑座2的支撑面22作为主要的支持面实现所述平面轴承1对其上方的上支撑座2支撑,从而避免所述凸齿71与所述凹槽72受力过大导致所述凸齿71断裂问题。本实施例使用凸齿71与凹槽72的啮合方式形成所述防滑结构70,平面轴承1的盖体10和顶部的上支撑座2之间不可能相对旋转,从而减低了噪音问题。

46.如图3、图4所示,在图4的所述平面轴承1的顶部内环面13上还可以设置防滑凸起73,所述防滑凸起73与图3的所述上支撑座2的底部外环面23相抵接,防止所述平面轴承1与所述上支撑座2的相对转动。

47.如图3所示,在所述上支撑座2的支撑面22还包括用于与车体装配的螺接区域26,该螺接区域26优选为三个,平均分布在所述上支撑座2的周围,所述螺接区域26内固定有螺母27,上支撑座2通过所述螺接区域26内的螺母与车体侧的螺栓螺接,实现所述上支撑座2与所述车体的固定。为了保持所述螺接区域26为一个平整的平面,在所述螺接区域26内均不设置所述防滑结构70。

48.为了缓冲所述上支撑座2的支撑面22与所述盖体10的配合面12之间的应力,在所述上支撑座2的支撑面22与所述盖体10的配合面12之间还设有橡胶垫(未图示),该橡胶垫固定于所述上支撑座2的支撑面22上的装配孔28内。

49.本技术通过提出一种新型的平面轴承1以及包含该平面轴承1的悬架结构,通过在平面轴承1的盖体10与车体的上支撑座2之间设置防滑结构70,用于防止所述盖体10与所述上支撑座2相对旋转,从而避免因盖体10和上支撑座2之间的相对旋转而引起的噪音,提升了用户体验。

50.实施例2

51.请参照图6、图7、图8,本发明的实施例2中提供一种平面轴承1,其包含实施例1的大部分技术特征,其区别在于,在实施例2中的所述防滑结构70设置在所述盖体10的顶部内环面13与所述上支撑座2的底部外环面23之间,而不是实施例1中的所述防滑结构70设置在所述盖体10的配合面12与所述上支撑座2的支撑面22之间。

52.具体的,在本实施例中,所述凸齿71设于所述盖体10的顶部内环面13上,所述凹槽72对应设于所述上支撑座2的底部外环面23上;或者所述凹槽72设于所述盖体10的顶部内环面13上,所述凸齿71对应设于所述上支撑座2的底部外环面23上。当在所述平面轴承1的顶部内环面13上设置所述防滑结构70的凸齿71或凹槽72时,由于空间限制,也可不设置所述防滑凸起73。

53.可理解的是,所述防滑结构70也可同时设置在所述盖体10的顶部内环面13与所述

上支撑座2的底部外环面23之间以及设置在所述盖体10的配合面12与所述上支撑座2的支撑面22之间。

54.实施例3

55.本发明的实施例3中提供一种平面轴承1,其包含实施例1的大部分技术特征,其区别在于,在实施例3中的所述防滑结构70设置在所述盖体10的顶部外环面11与所述上支撑座2的底部外周面21之间,而不是实施例1中的所述防滑结构70设置在所述盖体10的配合面12与所述上支撑座2的支撑面22之间。

56.具体的,在本实施例中,所述凸齿71设于所述盖体10的顶部外环面11上,所述凹槽72对应设于所述上支撑座2的底部外周面21上;或者所述凹槽72设于所述盖体10的顶部外环面11上,所述凸齿71对应设于所述上支撑座2的底部外周面21上。

57.可理解的是,所述防滑结构70也可同时设置在所述盖体10的顶部外环面11与所述上支撑座2的底部外周面21之间以及设置在所述盖体10的配合面12与所述上支撑座2的支撑面22之间。可理解的是,除此以外,所述防滑结构70也可同时设置在所述盖体10的顶部内环面13与所述上支撑座2的底部外环面23之间。

58.实施例4

59.本发明的实施例4中提供一种平面轴承1,其包含实施例1的大部分技术特征,其区别在于,在实施例4中的所述防滑结构70设置在所述第一弧面14与所述第二弧面24之间和/或所述第三弧面15与所述第四弧面25之间,而不是实施例1中的所述防滑结构70设置在所述盖体10的配合面12与所述上支撑座2的支撑面22之间。

60.具体的,当所述防滑结构70设于所述第一弧面14与所述第二弧面24之间时,所述凸齿71设于所述第一弧面14上,所述凹槽72对应设于所述第二弧面24上;或者所述凹槽72设于所述第一弧面14上,所述凸齿71对应设于所述第二弧面24上。

61.当所述防滑结构70设于所述第三弧面15与所述第四弧面25之间时,所述凸齿71设于所述第三弧面15上,所述凹槽72对应设于所述第四弧面25上;或者所述凹槽72设于所述第三弧面15上,所述凸齿71对应设于所述第四弧面25上。当然,在不设置所述第一弧面14、所述第二弧面24、所述第三弧面15及所述第四弧面25作为r角弧面时,所述防滑结构70仅设置在对应实施例1-3的位置,本技术对设置所述第一弧面14、所述第二弧面24、所述第三弧面15及所述第四弧面25不做限定。

62.可理解的是,除此以外,所述防滑结构70也可同时设置在所述盖体10的顶部外环面11与所述上支撑座2的底部外周面21之间以及设置在所述盖体10的顶部内环面13与所述上支撑座2的底部外环面23之间。可理解的是,除此以外,所述防滑结构70也可同时设置在所述盖体10的配合面12与所述上支撑座2的支撑面22之间。

63.本技术的优点在于:本技术通过提出一种新型的平面轴承以及包含该平面轴承的悬架结构,通过在平面轴承的盖体与车体的上支撑座之间设置防滑结构,用于防止所述盖体与所述上支撑座相对旋转,从而避免因盖体和上支撑座之间的相对旋转而引起的噪音,提升了用户体验。

64.以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离

本技术各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1