具有传动误差监测性能的大速比高功率密度直角减速器的制作方法

1.本发明属于减速器技术领域,尤其涉及一种具有传动误差监测性能的大速比高功率密度直角减速器。

背景技术:

2.减速器广泛应用于冶金、煤炭、建材、船舶、水利、电力、工程机械等领域,包括了rv减速器、谐波减速器、行星齿轮减速机及蜗杆减速机等。其在降速同时提高输出扭矩,大大提高了机械设备的使用性能。随着科技的进一步发展,高端的机械设备对大速比高功率密度直角减速器的时时状态性能监测的需求越来越迫切。

技术实现要素:

3.本发明的目的在于克服现有技术的不足之处,提供一种具有传动误差检测性能的大速比高功率密度高功率密度直角减速器。

4.本发明的上述目的通过如下技术方案来实现:

5.一种具有传动误差检测性能的大速比高功率密度高功率密度直角减速器,其特征在于:

6.包括减速器本体,所述减速器本体包括行星减速机构、直角减速机构和rv减速器机构,行星减速机构的输出端与直角减速机构的输入端连接,直角减速机构的输出端与rv减速器机构的输入端连接,其中行星减速机构的输入端为减速器本体的整体输入轴端,rv减速器机构的输出端为减速器本体的整体输出轴端;

7.包括输入端角度传感器和输出端角度传感器;输入端角度传感器固定安装于减速器本体的整体输入轴端,用于采集输入轴相对扭转角度;输出端角度传感器固定安装于减速器本体的整体输出轴端,用于采集输出轴相对扭转角度;

8.包括数据处理单元,通过数据线与输入端角度传感器和输出端角度传感器连接,用于接收输入轴相对扭转角度和输出轴的相对扭转角度,并计算出减速器本体的实时的传动误差,生成传动误差曲线图;

9.包括显示器,其通过信号线与数据处理单元相连,用于显示减速器本体的时时传动误差曲线图。

10.进一步的:输入轴相对扭转角度用δθ1表示,输出轴相对扭转角度用δθ2表示,传动误差用e表示,e=||δθ2|

‑

|δθ1|/i|,其中,i为整机的传动比。

11.进一步的:数据处理单元采用k8双核心3800处理器。

12.本发明具有的优点和积极效果:

13.1、本发明的减速器本体由行星减速机构、直角减速机构和rv减速器机构三部分连接构成,其串联了具有大速比的行星减速机构和rv减速机构和,满足对大速比高功率密度减速器的性能需求;直角减速机构的引入解决了其对直角输出的要求,

14.2、本发明在减速器本体的基础上增设了输入角度传感器、输出角度传感器、数据

处理单元和显示器,实现了传动误差的便捷、快速、时时状态监测。

附图说明

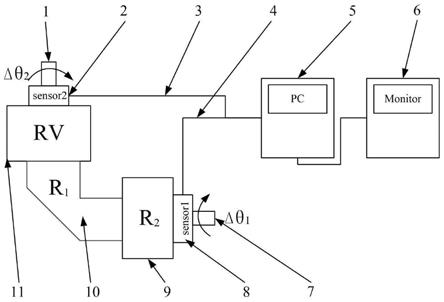

15.图1是本发明的连接示意图;

16.图2是本发明传动误差曲线图示意图。

具体实施方式

17.以下结合附图并通过实施例对本发明的结构作进一步说明。需要说明的是本实施例是叙述性的,而不是限定性的。

18.一种具有传动误差检测性能的大速比高功率密度高功率密度直角减速器,请参见图1,主要包括减速器本体、输入端角度传感器、输出端角度传感器、数据处理单元、显示器。

19.上述减速器本体由行星减速机构9(也可称为行星减速器)、直角减速机构10(也可称为直角减速器)和rv减速机构11(也可称为rv减速器)构成,行星减速机构和rv减速机构通过直角减速机构连接到一起,行星减速器作为输入端、rv减速器作为输出端使用。上述三种减速机构可采用目前常见的减速机构机构。

20.上述输入端角度传感器8安装于行星减速器的输入轴端7(即减速器本体的整体输入轴端),用于采集输入轴相对扭转角度δθ1,输出端角度传感器2安装于rv减速器的输出轴端1(即减速器本体的整体输出轴端),用于采集输出轴相对扭转角度δθ2。

21.上述数据处理单元5通过输出端角度传感器的数据线3和输入端角度传感器的数据线4分别与输出端角度传感器和输入端角度传感器相连接,用于接收输入轴相对扭转角度δθ1和输出轴的相对扭转角度δθ2,并通过计算公式e=||δθ2|

‑

|δθ1|/i|计算出其实时的传动误差,生成传动误差曲线,式中,e传动误差,i为整机的传动比。

22.上述显示器6通过信号线与数据处理单元相连,用于显示其实时的传动误差曲线图,如图2所述。

23.本发明减速器在使用时,整体集成于使用设备中,对减速器被的传动误差进行时时检测、运算和显示,使用场景包括:如智能化转台、雷达、天线、自动化设备等,能够实时检测其动态传动误差,为应用系统的状态监测提供数据支撑。

24.尽管为说明目的公开了本发明的实施例和附图,但是本领域的技术人员可以理解:在不脱离本发明及所附权利要求的精神范围内,各种替换、变化和修改都是可以的,因此,本发明的范围不局限于实施例和附图所公开的内容。

技术特征:

1.一种具有传动误差检测性能的大速比高功率密度高功率密度直角减速器,其特征在于:包括减速器本体,所述减速器本体包括行星减速机构、直角减速机构和rv减速器机构,行星减速机构的输出端与直角减速机构的输入端连接,直角减速机构的输出端与rv减速器机构的输入端连接,其中行星减速机构的输入端为减速器本体的整体输入轴端,rv减速器机构的输出端为减速器本体的整体输出轴端;包括输入端角度传感器和输出端角度传感器;输入端角度传感器固定安装于减速器本体的整体输入轴端,用于采集输入轴相对扭转角度;输出端角度传感器固定安装于减速器本体的整体输出轴端,用于采集输出轴相对扭转角度;包括数据处理单元,通过数据线与输入端角度传感器和输出端角度传感器连接,用于接收输入轴相对扭转角度和输出轴的相对扭转角度,并计算出减速器本体的实时的传动误差,生成传动误差曲线图;包括显示器,其通过信号线与数据处理单元相连,用于显示减速器本体的时时传动误差曲线图。2.根据权利要求1所述的具有传动误差检测性能的大速比高功率密度高功率密度直角减速器,其特征在于:输入轴相对扭转角度用δθ1表示,输出轴相对扭转角度用δθ2表示,传动误差用e表示,e=||δθ2|

‑

|δθ1|/i|,其中,i为整机的传动比。3.根据权利要求1所述的具有传动误差检测性能的大速比高功率密度高功率密度直角减速器,其特征在于:数据处理单元采用k8双核心3800处理器。

技术总结

本发明涉及一种具有传动误差检测性能的大速比高功率密度高功率密度直角减速器,包括减速器本体,减速器本体包括行星减速机构、RV减速器机构和连接两者的直角减速机构,行星减速机构的输入端为减速器本体的整体输入轴端,RV减速器机构的输出端为减速器本体的整体输出轴端;包括输入端角度传感器和输出端角度传感器;输入端角度传感器用于采集输入轴相对扭转角度;输出端角度传感器用于采集输出轴相对扭转角度;包括数据处理单元,用于接收输入轴相对扭转角度和输出轴的相对扭转角度,并计算出减速器本体的实时的传动误差;包括显示器,用于显示减速器本体的时时传动误差曲线图。本发明可实现在线传动误差的时时检测和显示。发明可实现在线传动误差的时时检测和显示。发明可实现在线传动误差的时时检测和显示。

技术研发人员:黄玉成 尹滦 柴林 周璐 乔立伟 蔡智渊 李金龙

受保护的技术使用者:天津旗领机电科技有限公司

技术研发日:2021.07.19

技术公布日:2021/9/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1