管联接器的制作方法

1.本公开内容涉及用于将两个管联接在一起的管联接器。更具体地,本公开内容涉及用于将两个管联接在一起的无焊接管联接器。

背景技术:

2.管向许多系统和装置提供流体。例如,管可向发动机、航空器环境、冷却系统等提供流体。为了提供在这些应用中所需的管的取向、放置和长度,多个管常常使用管联接器联接在一起。管联接器提供管之间的永久连接或临时连接,并且还提供管之间的不透流体(或流体密封)连接。

技术实现要素:

3.根据本公开内容的实施例,一种用于联接第一管和第二管的管联接器,包括:包括球部的内管套(shroud);包括承窝部的外管套,该承窝部构造成用以接收球部;以及构造成用以将外管套弹性地压缩到内管套上的压缩环。球部和承窝部形成球窝接头,该球窝接头构造成用以允许内管套和外管套之间的相对角移动(或角度运动)和相对轴向移动。

4.根据本公开内容的实施例,管组件包括第一管、第二管,以及用于将第一管联接至第二管的管联接器。管联接器包括:包括球部的内管套;包括承窝部的外管套,该承窝部构造成用以接收球部;以及构造成用以将外管套弹性地压缩到内管套上的压缩环。球部和承窝部形成球窝接头,该球窝接头构造成用以允许第一管和第二管之间的相对角移动和相对轴向移动。

5.此外,本发明还提供有以下技术方案。

6.技术方案1. 一种用于联接第一管和第二管的管联接器,所述管联接器包括:(a)包括球部的内管套;(b)包括承窝部的外管套,所述承窝部构造成用以接收所述球部;以及(c)压缩环,所述压缩环构造成用以将所述外管套弹性地压缩到所述内管套上,其中,所述球部和所述承窝部形成球窝接头,所述球窝接头构造成用以允许所述内管套和所述外管套之间的相对角移动和相对轴向移动。

7.技术方案2. 根据任意前述技术方案所述的管联接器,其中,所述压缩环是形状记忆合金或铰接环。

8.技术方案3. 根据任意前述技术方案所述的管联接器,其中,穿过所述第一管和所述第二管的流动不受所述管联接器的内部的阻碍,使得穿过所述管联接器很少有压力损失或没有压力损失。

9.技术方案4. 根据任意前述技术方案所述的管联接器,还包括构造成用以将所述内管套联接至所述第一管的第一带和构造成用以将所述外管套联接至所述第二管的第二带,使得所述管联接器是无焊接的。

10.技术方案5. 根据任意前述技术方案所述的管联接器,所述内管套还包括从所述

内管套的内表面向内延伸的多个径向齿,所述多个径向齿构造成用以由于所述第一带而被型锻到所述第一管中和构造成用以由于所述第二带而被型锻到所述第二管中。

11.技术方案6. 根据任意前述技术方案所述的管联接器,所述内管套还包括在所述球部中的多个开口,所述多个开口构造成用以允许所述球部的柔性,以及所述外管套还包括在所述承窝部中的多个开口,所述多个开口构造成用以允许所述承窝部的柔性,其中,所述球部中的多个开口和所述承窝部中的多个开口不对准以提供不透流体的密封。

12.技术方案7. 根据任意前述技术方案所述的管联接器,所述外管套还包括多个弹簧指状物,所述多个弹簧指状物构造成用以允许所述内管套和所述外管套之间的相对轴向移动。

13.技术方案8. 根据任意前述技术方案所述的管联接器,其中,所述多个弹簧指状物中的每个弹簧指状物包括平坦部分和弹簧部分,所述弹簧部分由具有波峰和波谷的盘旋形成,以及所述内管套还包括纵向部和在所述纵向部上的多个突起,其中,所述多个突起构造成用以将所述多个弹簧指状物中的相邻弹簧指状物分开。

14.技术方案9. 根据任意前述技术方案所述的管联接器,其中,所述多个弹簧指状物中的每个弹簧指状物均具有可变厚度。

15.技术方案10. 根据任意前述技术方案所述的管联接器,其中,所述多个弹簧指状物中的每个弹簧指状物均具有恒定厚度。

16.技术方案11. 一种管组件,包括:第一管;第二管;以及用于将所述第一管联接至所述第二管的管联接器,所述管联接器包括:(a)包括球部的内管套;(b)包括承窝部的外管套,所述承窝部构造成用以接收所述球部;以及(c)压缩环,所述压缩环构造成用以将所述外管套弹性地压缩到所述内管套上,其中,所述球部和所述承窝部形成球窝接头,所述球窝接头构造成用以允许所述第一管和所述第二管之间的相对角移动和相对轴向移动。

17.技术方案12. 根据任意前述技术方案所述的管组件,其中,所述压缩环是形状记忆合金或铰接环。

18.技术方案13. 根据任意前述技术方案所述的管组件,其中,穿过所述第一管和所述第二管的流动不受所述管联接器的内部的阻碍,使得穿过所述管联接器很少有压力损失或没有压力损失。

19.技术方案14. 根据任意前述技术方案所述的管组件,还包括构造成用以将所述内管套联接至所述第一管的第一带和构造成用以将所述外管套联接至所述第二管的第二带,使得所述管联接器是无焊接的。

20.技术方案15. 根据任意前述技术方案所述的管组件,所述内管套还包括从所述内管套的内表面向内延伸的多个径向齿,所述多个径向齿构造成用以由于所述第一带而被型锻到所述第一管中和构造成用以由于所述第二带而被型锻到所述第二管中。

21.技术方案16. 根据任意前述技术方案所述的管组件,所述内管套还包括在所述球部中的多个开口,所述多个开口构造成用以允许所述球部的柔性,以及所述外管套还包括

在所述承窝部中的多个开口,所述多个开口构造成用以允许所述承窝部的柔性,其中,所述球部中的多个开口和所述承窝部中的多个开口不对准以提供不透流体的密封。

22.技术方案17. 根据任意前述技术方案所述的管组件,所述外管套还包括多个弹簧指状物,所述多个弹簧指状物构造成用以允许所述内管套和所述外管套之间的相对轴向移动。

23.技术方案18. 根据任意前述技术方案所述的管组件,其中,所述多个弹簧指状物包括平坦部分和弹簧部分,所述弹簧部分由具有波峰和波谷的盘旋形成,以及所述内管套还包括纵向部和在所述纵向部上的多个突起,其中,所述多个突起构造成用以将所述多个弹簧指状物中的相邻弹簧指状物分开。

24.技术方案19. 根据任意前述技术方案所述的管组件,其中,所述多个弹簧指状物中的每个弹簧指状物均具有可变厚度。

25.技术方案20. 根据任意前述技术方案所述的管组件,其中,所述多个弹簧指状物中的每个弹簧指状物均具有恒定厚度。

26.考虑以下详细描述、附图和权利要求,本公开内容的附加特征、优点和实施例被阐明或是显而易见的。此外,应当理解,本公开内容的前述概述和以下详细描述都是示例性的并且旨在提供进一步的解释而不限制所要求保护的本公开内容的范围。

附图说明

27.根据以下更具体地对各种示例性实施例的描述,前述和其它特征和优点将是显而易见的,如在附图中所例示,其中同样的附图标记通常表示相同的、功能上相似和/或结构上相似的元件。

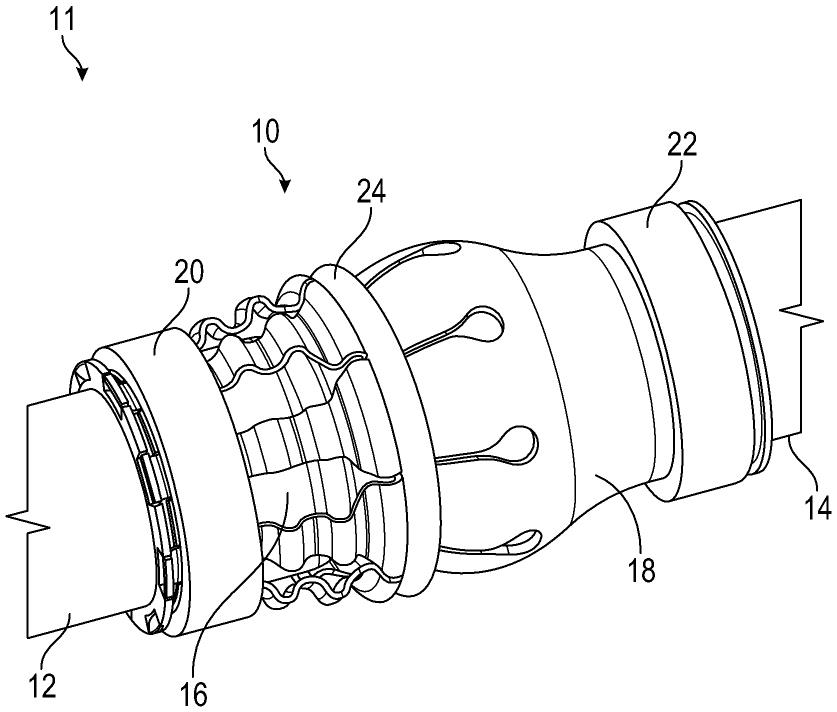

28.图1示出根据本公开内容的实施例的管联接器的示意性透视图。

29.图2示出根据本公开内容的实施例沿着管联接器的中心轴线截取的图1的管联接器的示意性截面透视图。

30.图3示出根据本公开内容的实施例的图2的管联接器的一部分的示意性放大视图。

31.图4a示出根据本公开内容的实施例的处于第一侧向位置的管联接器的示意性截面视图。

32.图4b示出根据本公开内容的实施例的处于第二侧向位置的图4a的管联接器的示意性截面视图。

33.图5a示出根据本公开内容的实施例的处于第一角位置的管联接器的示意性截面视图。

34.图5b示出根据本公开内容的实施例的处于第二角位置的图5a的管联接器的示意性截面视图。

35.图6示出根据本公开内容的实施例的管联接器的内管套的示意性透视图。

36.图7示出根据本公开内容的实施例的管联接器的外管套的示意性透视图。

37.图8示出根据本公开内容的实施例的图6的内管套和图7的外管套的示意性透视图。

38.图9示出根据本公开内容的实施例的管联接器的一部分的示意性放大视图。

39.图10示出根据本公开内容的实施例的管联接器的压缩环的示意性透视图。

40.图11a示出根据本公开内容的实施例的管联接器的压缩环的示意性透视图。

41.图11b示出根据本公开内容的实施例的图11a的压缩环的一部分的示意性放大视图。

42.图11c示出根据本公开内容的实施例的图11a的压缩环的一部分的示意性放大视图。

43.图12a示出根据本公开内容的实施例的管联接器的示意性透视图。

44.图12b示出根据本公开内容的实施例的图12a的管联接器的示意性透视图。

45.图12c示出根据本公开内容的实施例沿着管联接器的中心轴线截取的图12a的管联接器的示意性截面透视图。

46.图13a示出根据本公开内容的实施例沿着管联接器的中心轴线截取的管联接器的示意性截面透视图。

47.图13b示出根据本公开内容的实施例的图13a的管联接器的一部分的示意性放大视图。

48.图14a示出根据本公开内容的实施例沿着管联接器的中心轴线截取的管联接器的示意性截面透视图。

49.图14b示出根据本公开内容的实施例的图14a的管联接器的一部分的示意性放大视图。

50.图15示出根据本公开内容的实施例沿着管联接器的中心轴线截取的管联接器的示意性截面透视图。

51.图16示出根据本公开内容的实施例沿着管联接器的中心轴线截取的管联接器的示意性截面透视图。

52.图17示出根据本公开内容的实施例沿着管联接器的中心轴线截取的管联接器的示意性截面透视图。

53.图18a示出根据本公开内容的实施例的管联接器的示意性透视图。

54.图18b示出根据本公开内容的实施例沿着管联接器的中心轴线截取的图18a的管联接器的示意性截面透视图。

55.图18c示出根据本公开内容的实施例的图18b的管联接器的一部分的示意性放大视图。

56.图19a示出根据本公开内容的实施例的管联接器的示意性透视图。

57.图19b示出根据本公开内容的实施例沿着管联接器的中心轴线截取的图19a的管联接器的示意性截面透视图。

58.图19c示出根据本公开内容的实施例的图19b的管联接器的一部分的示意性放大视图。

59.图20a示出根据本公开内容的实施例的管联接器的示意性透视图。

60.图20b示出根据本公开内容的实施例沿着管联接器的中心轴线截取的图20a的管联接器的示意性截面透视图。

具体实施方式

61.下文详细地讨论各种实施例。虽然讨论的是特定实施例,但这仅是为了例示的目

的。相关领域的技术人员将认识到,在不脱离本公开内容的精神和范围的情况下可使用其它的构件和构造。

62.本公开内容的管联接器提供管之间的无焊接、永久的联接。管联接器可包括球窝接头,其可允许角移动、轴向移动,或角移动和轴向移动两者。管联接器可包括由形状记忆合金形成的带(或条带,band)和/或压缩环,其可允许联接器提供无焊接的永久连接。

63.图1至图3示出管联接器10。管联接器10可将第一管12与第二管14联接或连接以形成管组件11。第一管12和/或第二管14可为管、管状体、杆(rod)等。管联接器10可包括内管套16和外管套18。管联接器10可包括第一带20、第二带22,以及压缩环24。当组装时,管联接器10可在没有铜焊(或硬钎焊)和/或没有焊接的情况下将第一管12连接至第二管14。也就是说,管联接器10可为非铜焊和非焊接的管联接器。管联接器10可认为是无焊缝的。

64.图2示出管联接器10的示意性截面透视图。如图2中所示,第一管12具有内部或孔洞(或膛孔,bore)12a以及第二管14具有内部或孔洞14a。孔洞12a和孔洞14a通过管联接器10的孔洞10a联接在一起。孔洞10a可由内管套16的孔洞16a和外管套18的孔洞18a形成。因此,当与管联接器10联接在一起时,流体可经由通过孔洞12a、孔洞10a(由孔洞16a和孔洞18a形成)和孔洞14a形成的互连孔洞而流动穿过第一管12和第二管14。

65.参看图2和图3,管联接器10的压缩环24可将外管套18固连至内管套16。压缩环24可定位成靠近外管套18的一个或多个弹簧指状物26。由于内管套16上的压缩环24,外管套18可利用压缩力f

cr

弹性地压缩。内管套16可产生相对于向内的压缩力f

cr

反作用的向外的弹性力f

is

。当内管套16在外管套18内部轻轻地受到挤压时,可产生向外的弹性力f

is

。压缩环24可保持外管套18上的弹性力。

66.参看图2和图3中的放大部分28,压缩力f

cr

可形成外管套18和内管套16之间的球窝接头31。内管套16可形成球部(例如,图6中的50)以及外管套18可形成球窝接头31的承窝部 (例如,图7中的70)。球窝接头31可促进内管套16和外管套18之间的角度和扭转旋转。压缩环24的压缩力f

cr

产生弹性径向力,其可保持外管套18承窝始终与内管套16球接触。内管套16的球部和外管套18的承窝部之间的弹性接合可在使用期间保持球部和承窝部的两个滑动表面相接触。这可补偿由使用管联接器10所引起的松动和/或材料磨损。弹簧指状物26可促进轴向滑动。这可允许最佳柔性并且可通过改变弹簧指状物26的弹簧指状物弹簧部分26b(图7)的盘旋(或卷绕,convolution)(例如,波峰和波谷)和厚度来获得。

67.管联接器10可允许第一管12相对于第二管14轴向滑动和轴向滑动移位。内管套16的球部50(图6)可在外管套18的承窝部70(图7)内滑动。图4a和图4b示出由于轴向滑动而处于第一侧向位置(图4a)和第二侧向位置(图4b)的管联接器10的球窝接头31。管联接器10示出为联接第一管12和第二管14。内管套16的内管套终端30可定位在第一侧向位置处,如图4a中所示。第一侧向位置可由延伸穿过内管套终端30的内管套轴线32相对于延伸穿过外管套18的选定点的外管套轴线34的位置限定。在第一侧向位置处,内管套轴线32(且因此内管套16的内管套终端30)可与外管套轴线34相距距离d1。在第二侧向位置(图4b)中,内管套轴线32可与外管套轴线34相距距离d2。因此,如图4a和图4b中所示,管联接器10可允许第一管12和第二管14相对于彼此侧向移动或轴向滑动。侧向移动可为沿着管联接器10的中心纵向轴线的方向的轴向移动。

68.管联接器10可允许第一管12相对于第二管14成角度和角度旋转。内管套16的球部

50(图6)可在外管套18的承窝部70(图7)内旋转。图5a和图5b示出由于角度旋转而处于第一角位置(图5a)和第二角位置(图5b)的管联接器10的球窝接头31。管联接器10示出为联接第一管12和第二管14。内管套16的内管套终端30可定位在第一角位置处,如图5a中所示。第一角位置可由延伸穿过内管套终端30的内管套轴线32相对于延伸穿过外管套18的选定点的外管套轴线34的位置限定。在第一角位置处,内管套轴线32(且因此内管套16的内管套终端30)可相对于外管套轴线34处在第一角度。在第二角位置(图5b)中,内管套轴线图32可相对于外管套轴线34处在第二角度。因此,如图5a和图5b中所示,管联接器10可允许第一管12和第二管14相对于彼此角移动。角度可在大约两度至大约四度之间。

69.角移动还可导致管联接器10相对于管联接器10外部的参考轴线40平移。在图5a的第一角位置中,延伸通过外管套18的球部的最大直径处的点36的外管套切线轴线38相对于参考轴线40可为距离d3。在图5b的第二角位置中,外管套切线轴线38相对于参考轴线40可为距离d4。

70.图6示出管联接器10的内管套16的示意性透视图。内管套16可包括球部50和内管套纵向部52。球部50可形成球窝接头的球部,如文中此前所述。内管套纵向部52可包括利用多个内管套突起56彼此分开的多个内管套平坦部(flat)58。内管套纵向部52可包括多个内管套凸缘60。内管套平坦部58可接收外管套18(图7)的弹簧指状物26(图7)。内管套突起56可操作以将弹簧指状物26(图7)彼此隔开。球部50可包括多个球部开口54。多个球部开口54可为内管套16的球部50中的柔性切口。多个球部开口54可在由外管套18压缩期间允许球部50的柔性。

71.图7示出管联接器10的外管套18的示意性透视图。外管套18可包括承窝部70、弹簧指状物部分74,以及外管套纵向部72。承窝部70可形成如文中所述的球窝接头31(图8)的承窝。承窝部70可在管联接器10中接收内管套16的球部50。弹簧指状物部分74可包括一个或多个弹簧指状物26。一个或多个弹簧指状物26中的每个可包括弹簧指状物平坦部分26a和弹簧指状物弹簧部分26b。弹簧指状物弹簧部分26b可呈现为弹簧指状物26内的盘旋(例如,波峰和波谷)。每个弹簧指状物26可通过弹簧指状物开口76与相邻的弹簧指状物26分开。承窝部70可包括多个承窝部开口78。多个承窝部开口78可为柔性切口和/或缓冲切槽(cut)。多个承窝部开口78可在由压缩环24压缩期间允许外管套18的承窝部70的柔性。

72.图8示出球窝接头31的示意性透视图。球窝接头31可包括联接在一起的内管套16和外管套18。当组装时,多个内管套平坦部58(图6)可接收弹簧指状物26的弹簧指状物平坦部分26a。内管套突起56可将弹簧指状物平坦部分26a保持在特定位置并且可防止弹簧指状物平坦部分26a相对于内管套16旋转。承窝部70中的承窝部开口78可与球部50的球部开口54不对准。承窝部开口78和球部开口54的不对准可产生密封,使得没有泄漏离开球窝连接处(junction)。在球部50和承窝部70之间可存在表面对表面的接触。由于由压缩环24(图1)生成的承窝部70的压缩力,球部50可弹性地压缩。

73.图9示出包括第一带20的管联接器10的一部分的示意性放大视图。相似的布置或相同的布置可相对于第二带22(图1)存在。第一带20可围绕第一管12、内管套16和外管套18放置。第一带20可将这三个零件固连在一起。径向齿80可提供在内管套16的内管套平坦部58的内表面上。径向齿80可在内管套16和第一管12之间提供径向齿密封。第一带20可为用以将第一管12、内管套16和外管套18固连在一起的任何材料或构成。在一些实例中,第一带

20可为形状记忆合金。

74.因此,参照图1至图9,管联接器10可允许第一管12和第二管14相对于彼此轴向、侧向移动。外管套18的弹簧指状物26可通过能够压缩和延伸而允许轴向、侧向移动。因此,弹簧指状物26的柔性允许轴向、侧向移动。此外,管联接器10可允许第一管12和第二管14相对于彼此角度旋转。由球部50(图6)和承窝部70(图7)生成的球窝接头可允许角度旋转。也就是说,球部50可允许在承窝部70内旋转和/或移动。这可适应第一管12和第二管14之间的旋转、扭转和/或成角度。

75.图10和图11a至图11c示出用于管联接器10的示例性压缩环24。在图10中,压缩环24可为连续的整体环。在图11a至图11c中,压缩环24可为铰接环24a。图11a的铰接环24a可包括使用铰链例如图11a中所示的放大部分100联接至第二本体92的第一本体90。图11a的压缩环24可选择性地使用闩锁96(图11c)打开和关闭。图11b中所示的图11a的放大部分100示出第一本体90使用销94联接至第二本体92。然而,其它的铰链装置也被构想到。图11c中所示的图11a的放大部分102示出第一本体90具有第一本体唇部90a和第二本体92具有第二本体唇部92a。当闩锁96关闭时,第一本体唇部90a和第二本体唇部92a可接合。当闩锁96打开时,第一本体唇部90a和第二本体唇部92a可脱离。

76.图12a至图12c示出管联接器200。管联接器200可与管联接器10相同或相似。管联接器200可将第一管212联接至第二管214。管联接器200可包括内管套216和外管套218。管联接器200可包括压缩环224、第一带220,以及第二带222。上述构件可与关于管联接器10描述的类似构件相同或相似。内管套216可包括多个内管套开口254以及外管套218可包括多个外管套开口278。多个内管套开口254可为内管套216的球部中的柔性切口。当组装时,外管套开口278和内管套开口254可不对准。外管套开口278和内管套开口254的不对准可产生密封,使得没有泄漏离开球窝接头231。压缩环224可使外管套218在球窝接头231处保持与内管套216表面对表面接触并且接合。

77.如关于管联接器10所述,管联接器200可形成球窝接头231。内管套216可包括球部250(图12c),而外管套218可包括承窝部270(图12c)。球窝接头231可允许内管套216相对于外管套218的角移动。

78.在图12a至图12c中,外管套218可形成为没有弹簧指状物(例如,图8中的26)。因此,内管套216不需要包括用于分开弹簧指状物的突起。管联接器200与管联接器10相比可选择成用以提供附加的扭矩(例如,围绕中心管轴线的旋转)。当在第一管212和第二管214之间经历更大的扭转时,管联接器200可超过管联接器10被选择。轴向移动仍然容许(即使不包括弹簧指状物),但由于内管套的球部的远端接触外管套218的承窝部的直径减小的内壁,轴向移动被限制在有限距离。

79.图13a和图13b示出管联接器300。图13b示出管联接器300的图13a的放大部分350。管联接器300可联接第一管312和第二管314。管联接器300可包括在第一管312和第二管314两者上的表面特征。例如,第一管312可包括在第一管312的内表面上的第一管突起326。第二管314可包括在第二管314的外表面上形成第二管凹槽320的第二管压痕(indentation)322。第二管凹槽320可接收第一管突起326。第一管突起326可为在第一管312的内表面上的连续圆形形状,而第二管凹槽320可为在第二管314的外表面上的连续圆形形状。第一管突起326和第二管凹槽320的形状可采用不同的形状,只要两个构件之间存在相似的轮廓以允

许第一管突起326适形于第二个管凹槽320。管联接件300可包括压缩环324。压缩环324可对第一管312和第二管314提供压缩力以将第一管312和第二管314联接在一起。压缩环324可位于第一管312的外表面上的压缩环凹槽328中。压缩环凹槽328可为用于压缩环324的安置凹槽。压缩环324可与第一管突起326和第二管凹槽320对准以对其提供压缩力来将第一管突起326固连在第二管凹槽320内。

80.图14a和图14b示出具有两组此前所述特征的管联接器300。图14b示出管联接器300的图14a的放大部分360。在图14a和图14b中,管联接器300可包括在第一管312和第二管314中的每个上的两个表面特征。例如,第一管312可包括在第一管312的内表面上的两个第一管突起326。第二管314可包括在第二管314的外表面上形成两个第二管凹槽320的两个第二管压痕322。第二管凹槽320可接收第一管突起326。管联接器300可包括两个压缩环324。压缩环324可位于第一管312的外表面上的两个压缩环凹槽328中。压缩环324中的每个可与第一管突起326中的每个和第二管凹槽320中的每个对准以对其提供压缩力来将第一管突起326固连在第二管凹槽320内。尽管描述的是一组特征(图13a和图13b)和两组特征(图14a和图14b),但可提供更多。

81.图15示出管联接器400。管联接器400可将第一管412联接至第二管414。第一管412和第二管414可包括表面特征。例如,第一管412可包括在其内表面上的一个或多个第一管突起426。第二管414可包括一个或多个第二管压痕422,其提供用于第一管突起426的一个或多个第一管凹槽420。尽管示出每个中的两个,但可提供更多或更少。只要第一管412上的表面特征的数量与第二管414上的表面特征的数量相匹配,表面特征的数量就可改变。第一管412可包括用于接收带424的第一管凹槽428和第一管唇部430。带424可为形状记忆合金带。带424可将第一管412固连至第二管414。

82.图16示出管联接器500。管联接器500可将第一管512联接至第二管514。第一管512和/或第二管514可包括表面特征。例如,第一管512可包括在其内表面上的一个或多个第一管突起580。尽管示出的是两个第一管突起580,但可提供更多或更少。第一管512可包括用于接收带524上的突起的第一管凹槽528。带524可为形状记忆合金带。带524可将第一管512固连至第二管514。

83.图17示出管联接器600。管联接器600可将第一管612联接至第二管614。带624可将第一管612固连至第二管614。带624可为形状记忆合金带。第一管612、第二管614和/或带624可包括表面特征。例如,第一管612可包括在其外表面上的一个或多个第一管突起626。第二管614可包括一个或多个第二管压痕622,其提供一个或多个第二管凹槽620用于接收第一管突起626。第二管压痕622可呈现为第二管614的外表面上的突起和第二管614的内表面上的管凹槽620。带624可包括一个或多个带突起632,其生成一个或多个带凹槽634。当组装时,带624上的带凹槽634可接收第二管614上的第二管压痕622。第二管压痕622的第二管凹槽620可接收第一管612上的第一管突起626。此外,在第二管614上的第二管压痕622之间的第二管凹槽630可接收带624上的带突起632。尽管示出的是每个表面特征中的三个,但可提供更多或更少。只要第一管612上的表面特征的数量与第二管614上的表面特征的数量和带624上的表面特征的数量相匹配,表面特征的数量就可改变。

84.图18a至图18c示出管联接器700的视图。管联接器700可将第一管712联接至第二管714。第二管714可为凸形联接器。带724可将第一管712固连至第二管714。带724可为形状

记忆合金带。第二管714和/或带724可包括表面特征。例如,如在图18c的图18b的放大部分750中所示,第二管714可包括在第二管714的外表面上的一个或多个第二管突起722。带724可包括在带724的内表面上的一个或多个带突起732。第二管714可包括用于接收第一管712的远端的第二管肩部714a。尽管示出的是带724上的三个表面特征和第二管714上的两个表面特征,但可提供更多或更少。

85.图19a至图19c示出管联接器800的视图。管联接器800可将第一管812联接至第二管814。第二管814可为套圈联接器。套圈联接器可为圆形夹具以将导管、管状体或管连接在一起和/或连结导管、管状体或管。管联接器800可包括连接部件830。连接部件830可接收在第二管814内,使得连接部件830的第一连接部件肩部821与第二管814上的第二管肩部814a相互作用。连接部件830的第二连接部件肩部830a可接收第一管812的远端。带824可将连接部件830固连至第一管812。带824可为形状记忆合金带。连接部件830和/或带824可包括表面特征。例如,如图19c的图19b的放大部分850中所示,连接部件830可包括在放大直径部分823的内表面上的一个或多个连接部件突起822。带824可包括在带824的内表面上的一个或多个带突起832。该一个或多个带突起832可与一个或多个连接部件突起822对准。尽管示出的是带824上的两个表面特征和连接部件830上的两个表面特征,但可提供更多或更少。带824上的表面特征的数量可与连接部件830上的表面特征的数量相匹配。

86.图20a至图20b示出管联接器900的视图。管联接器900可将第一管912联接至第二管914。管联接器900可包括连接部件930。连接部件930可为具有连接部件内突起932的基本圆柱形。第一管912的第一管远端912a可接触连接部件内突起932的第一侧932a。第二管914的第二管远端914a可接触连接部件内突起932的第二侧932b。第一侧932a和第二侧932b可为连接部件内突起932的相对侧面。连接部件930可包括在连接部件930的内表面上的多个连接部件突起934。第一带924a可将连接部件930联接至第一管912。第二带924b可将连接部件930联接至第二管914。第一带924a和第二带924b中的每个可包括在其内表面上的多个带突起936。多个带突起936中的每个可与连接部件930上的多个连接部件突起934中的相应一个对准。尽管示出的是第一带924a和第二带924b中的每个上的两个表面特征和连接部件930上的四个表面特征,但可提供更多或更少。各自在第一带924a和第二带924b上的表面特征的总数量可与连接部件930上的表面特征的数量相匹配。连接部件930上的表面特征可位于连接部件内突起932的每一侧上,使得相应带的表面特征与连接部件内突起932的每一侧上的表面特征对准并且与第一管912和第二管914中的相应一个对准。

87.图13a至图20b的带和/或压缩环可为形状记忆合金。图13a至图20b的管联接器可允许通过形状记忆合金带和/或压缩环局部地变形和/或屈服。形状记忆合金可允许永久管连接。图13a至图20b的带和/或压缩环可在马氏体状态下尺寸过大,并且然后升温至初始的较低尺寸以在管上产生弹性径向压缩力。带和/或压缩环在管上的压缩可导致在管或带和/或压缩环下方的其它部件上型锻。由于带和/或压缩环的压缩,当第一构件的部分(在此指包括突起和/或压痕的构件)挤压到相邻构件中时,可导致型锻。型锻可导致上述压痕和突起挤压到相邻部件中以产生连接。例如,带和/或压缩环可产生高径向压缩力,其可使用管上的径向齿型锻下方的本体。管表面可通过型锻齿局部地屈服并且可发展成金属对金属的永久连接、防漏连接和/或无焊接密封连接。

88.带和/或压缩环,当由形状记忆合金形成时,可初始地以奥氏体状态生产,其中第

一内径比下层的型锻本体的外径尺寸稍小(例如,在图13a中,下方本体是第一管312;在图17中,下方本体是第二管614;在图19b中,下方本体是连接部件830等)。带和/或压缩环冷却至马氏体状态,然后膨胀至大于下层型锻本体的第二内径。带和/或压缩环然后定位至安装位置并且加热以回复达到奥氏体状态。带和/或压缩环返回至“尺寸过小”的第一内径并且在下方的本体上产生高径向压缩力。在其中提供突起的实例中,带和/或压缩环可导致下方的本体型锻有径向齿/突起。这可导致管表面由于型锻突起而局部地屈服,并且发展成金属对金属的永久、防漏、无焊接密封。

89.图13a至图20b的突起可省略,可移动至其它构件和/或表面,和/或可具有不同的形状、尺寸或取向。安置凹槽(例如,图13b中的压缩环凹槽328)可提供在管联接器的任何中。

90.在本公开内容的要素中所示的管联接器可允许两个流体输送导管(例如,如文中所述的第一管和第二管)的柔性联接。本公开内容的管联接器可允许两个导管之间的枢接。本公开内容的管联接器虽然可用于在管和管联接器的使用期间经历的热膨胀并且可允许构件的动态分离。本公开内容的管联接器可允许高温应用并且可能够处理热生长(例如,热膨胀)。

91.本公开内容的管联接器可提供没有铜焊和/或没有焊接的联接器。也就是说,本公开内容的管联接器可为非铜焊和非焊接的管联接器。本公开内容的管联接器可认为是无焊缝的。本公开内容的管联接器可为柔性接头组件并且可为无焊接接头组件。

92.本公开内容的管联接器可提供使用形状记忆合金带或环的非焊接和非螺纹永久管接头。本公开内容的带和环可为压缩带和压缩环。本公开内容的管联接器可消除焊接接头所需的检查程序,可解决由于与焊接质量相关的应力集中所引起的故障,可减少与焊接连接相比的维修停机时间,可消除热加工过程,可为环保的,和/或可通过消除和/或减少焊接相关活动来实现更精益制造。

93.本公开内容的管联接器可很少或不包括延伸到被联接的管的通道或孔洞中的特征。也就是说,穿过管和管联接器的流动可不受管联接器的特征阻碍或可最小限度地受阻碍。这可导致穿过管联接器从第一管至第二管的流动的低压力损失或没有压力损失。

94.本公开内容的管联接器可包括在联接器的磨损表面上的耐磨层。耐磨层可通过火焰喷涂或其它涂覆方法来实现。例如,持续接触的球部和承窝部的表面可涂覆有耐磨涂层和/或可由耐磨材料形成。耐磨层可为干膜润滑剂、聚四氟乙烯(ptfe)、石墨、二硫化钼等。

95.本公开内容的形状记忆合金可为镍钛,也称为镍钛诺,但也构想到其它形状记忆合金。形状记忆合金可允许本公开内容的管联接器成为永久接头而无需焊接、铜焊等。因此,形状记忆合金可允许无焊缝或无焊接管联接器。

96.本公开内容的管联接器包括球窝接头,并且可包括能够管理管和管联接器的热膨胀、成角度、扭转和振动的弹簧指状物装置。本公开内容的内管套和外管套可通过电铸生产。内管套的厚度和外管套的厚度可改变或选择以允许管联接器的期望或需要的柔性。外管套的弹簧指状物可具有可变厚度或恒定厚度。

97.本公开内容的内管套和/或外管套可由镍、钢、inconel

®

、高强度镍合金、耐高温材料或它们的组合形成。内管套可为氮强化不锈钢(例如,奥氏体不锈钢nitronic合金)和/或其它耐磨材料。内管套和外管套可使用电铸、增材制造或其它制造方法(例如,钣金成型、

液压成型、电铸、机械染色成型压机、吹塑成型、具有激光精加工的放电机加工(edm)等)形成。

98.本公开内容的管联接器可提供在燃气涡轮发动机、其它发动机,以及航空器行业的其它方面中。管联接器可提供在安放在发动机壳体上的外部管状体中。例如,管联接器可用于环境控制系统、第四级歧管、第七级歧管、冷却歧管、起动机管道、防冰管道、空气导管和/或排放管道。本公开内容的管联接器可提供在其中需要联接两个管的任何指示中。本公开内容的管联接器可允许机身和发动机管道之间的柔性接头。

99.本公开内容的另外方面由以下条款的主题提供。

100.一种用于联接第一管和第二管的管联接器,包括:包括球部的内管套;包括承窝部的外管套,该承窝部构造成用以接收球部;以及构造成用以将外管套弹性地压缩到内管套上的压缩环。球部和承窝部形成球窝接头,该球窝接头构造成用以允许内管套和外管套之间的相对角移动和相对轴向移动。

101.根据任一前述条款所述的管联接器,其中,压缩环是形状记忆合金。

102.根据任一前述条款所述的管联接器,其中,压缩环是铰接环。

103.根据任一前述条款所述的管联接器,其中,管联接器是无焊接的。

104.根据任一前述条款所述的管联接器,其中,穿过第一管和第二管的流动不受管联接器的内部的阻碍,使得穿过管联接器很少有压力损失或没有压力损失。

105.根据任一前述条款所述的管联接器,还包括在承窝部的内表面上的第一耐磨层和在球部的外表面上的第二耐磨层。

106.根据任一前述条款所述的管联接器,还包括构造成用以将内管套联接至第一管的第一带和构造成用以将外管套联接至第二管的第二带。

107.根据任一前述条款所述的管联接器,内管套还包括从内管套的内表面向内延伸的多个径向齿,该多个径向齿构造成用以由于第一带而被型锻到第一管中和构造成用以由于第二带而被型锻到第二管中。

108.根据任一前述条款所述的管联接器,内管套还包括在球部中的多个开口,该多个开口构造成用以允许球部的柔性。

109.根据任一前述条款所述的管联接器,外管套还包括在承窝部中的多个开口,该多个开口构造成用以允许承窝部的柔性,其中,在球部中的多个开口和在承窝部中的多个开口不对准以提供不透流体的密封。

110.根据任一前述条款所述的管联接器,外管套还包括多个弹簧指状物,该多个弹簧指状物构造成用以允许内管套和外管套之间的相对轴向移动。

111.根据任一前述条款所述的管联接器,其中,该多个弹簧指状物中的每个弹簧指状物包括平坦部分和弹簧部分,该弹簧部分由具有波峰和波谷的盘旋形成。

112.根据任一前述条款所述的管联接器,内管套还包括纵向部和在纵向部上的多个突起,其中,该多个突起构造成用以将多个弹簧指状物中的相邻弹簧指状物分开。

113.根据任一前述条款所述的管联接器,其中,该多个弹簧指状物中的每个弹簧指状物均具有可变厚度。

114.根据任一前述条款所述的管联接器,其中,该多个弹簧指状物中的每个弹簧指状物均具有恒定厚度。

115.一种管组件包括第一管、第二管,以及用于将第一管联接至第二管的管联接器。管联接器包括:包括球部的内管套;包括承窝部的外管套,该承窝部构造成用以接收球部;以及构造成用以将外管套弹性地压缩到内管套上的压缩环。球部和承窝部形成球窝接头,该球窝接头构造成用以允许第一管和第二管之间的相对角移动和相对轴向移动。

116.根据任一前述条款所述的管组件,其中,压缩环是形状记忆合金。

117.根据任一前述条款所述的管组件,其中,压缩环是铰接环。

118.根据任一前述条款所述的管组件,其中,管联接器是无焊接的。

119.根据任一前述条款所述的管组件,其中,穿过第一管和第二管的流动不受管联接器的内部的阻碍,使得穿过管联接器很少有压力损失或没有压力损失。

120.根据任一前述条款所述的管组件,还包括在承窝部的内表面上的第一耐磨层和在球部的外表面上的第二耐磨层。

121.根据任一前述条款所述的管组件,还包括构造成用以将内管套联接至第一管的第一带和构造成用以将外管套联接至第二管的第二带。

122.根据任一前述条款所述的管组件,内管套还包括从内管套的内表面向内延伸的多个径向齿,该多个径向齿构造成用以由于第一带而被型锻到第一管中和构造成用以由于第二带而被型锻到第二管中。

123.根据任一前述条款所述的管组件,内管套还包括在球部中的多个开口,该多个开口构造成用以允许球部的柔性。

124.根据任一前述条款所述的管组件,外管套还包括在承窝部中的多个开口,该多个开口构造成用以允许承窝部的柔性,其中,在球部中的多个开口和在承窝部中的多个开口不对准以提供不透流体的密封。

125.根据任一前述条款所述的管组件,外管套还包括多个弹簧指状物,该多个弹簧指状物构造成用以允许内管套和外管套之间的相对轴向移动。

126.根据任一前述条款所述的管组件,其中,该多个弹簧指状物包括平坦部分和弹簧部分,该弹簧部分由具有波峰和波谷的盘旋形成。

127.根据任一前述条款所述的管组件,内管套还包括纵向部和在纵向部上的多个突起,其中,该多个突起构造成用以将多个弹簧指状物中的相邻弹簧指状物分开。

128.根据任一前述条款所述的管组件,其中,该多个弹簧指状物中的每个弹簧指状物均具有可变厚度。

129.根据任一前述条款所述的管组件,其中,该多个弹簧指状物中的每个弹簧指状物均具有恒定厚度。

130.尽管前文描述是针对优选实施例的,但注意的是,其它的变化和修改对于本领域技术人员来说是显而易见的,并且可在不脱离本公开内容的精神或范围的情况下做出。此外,即使上文没有明确说明,关于一个实施例所述的特征可结合其它实施例使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1