一种电机端盖轴套及制备方法与流程

1.本发明涉及电机生产设备技术领域,具体涉及一种电机端盖轴套及制备方法。

背景技术:

2.电机端盖是指位于电机两端的盖子,主要起到确定转子轴空间位置的作用,同时兼具有散热和防尘的作用,为避免长期使用所造成的电机转轴与端盖轴孔之间的磨损,通常设置轴套与转轴和端盖之间,以对转轴进行保护。转轴在工作过程中与轴套之间不断地产生相对运动,且运动过程中会产生大量的热,因此对轴套的抗疲劳强度、耐磨性、散热性能、强度、硬度等均具有很高的要求,现有技术中的轴套在结构设计和材料等方面存在缺陷,导致轴套与端盖的结合性差,轴套的散热性能不理想,不利于轴承高速转动过程中热量的传递,导致轴承易产生热变形失效。

技术实现要素:

3.本发明提供一种与电机端盖结合性高、散热效果好,可在轴承高速转动过程中对产生的热量进行传递、降低轴承热变形失效的轴套。

4.为解决上述技术问题,本发明采用如下技术方案:

5.一种电机端盖轴套,包括外圈、沿外圈内圆周向均布的内圈,所述外圈材料包括基体组织、发泡剂及不可避免杂质,所述内圈材料包括基体组织及不可避免杂质;

6.其中,所述发泡剂分散于外圈的基体组织中;

7.以占外圈材料总配比的质量分数计,所述基体组织为质量分数为95-99%的fe-c合金体,所述发泡剂的质量分数为1-5%,余量为不可避免杂质;

8.以占内圈材料总配比的质量分数计,所述基体组织为质量分数为99-99.99%的fe-c合金体,余量为不可避免杂质;

9.所述轴套的抗疲劳强度在125~155mpa之间、散热性能在25~55w/(m

·

k)之间、结合强度在25~50mpa之间。

10.优选的,所述内圈包括设置在外圈端部并沿外圈内圆周向分布的固定部以及设置在外圈远离固定部一侧内圆的接触部。

11.优选的,所述固定部和接触部均呈环状贴合在外圈内圆上,其中,所述接触部内圆沿远离固定部的方向设有向接触部轴线方向延伸的锥度a,且0≤a≤1

°

。

12.优选的,所述外圈、固定部以及接触部一体成型。

13.优选的,所述发泡剂为nh4cl。

14.一种电机端盖轴套的制备方法,包括以下步骤:

15.外圈材料粉末、内圈材料粉末按各自比例分别进行配制;

16.外圈材料粉末、内圈材料粉末分别进料至成型压机的模具型腔内,经压制形成成型生坯;

17.成型生坯放入烧结炉中烧结成型。

18.由以上技术方案可知,本发明具有如下有益效果:本发明中,通过在外圈材料中添加了发泡剂,发泡剂在高温烧结时挥发,在外圈形成泡沫孔隙,孔隙的存在不仅可以降低轴套的质量,同时在铝合金外壳浇注时,其熔体在高压压力作用下可以充分渗入外圈的孔隙内,可有效提升轴套与端盖的结合性,而铝合金的充分渗入,提高了轴套的散热性,有利于轴承高速转动过程中热量的传递,降低热变形失效的风险。

附图说明

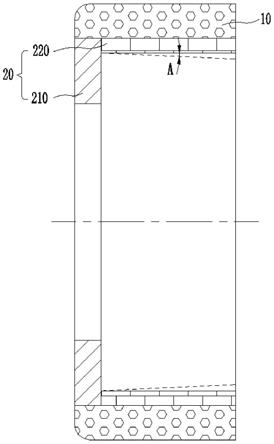

19.图1为本发明电机端盖轴套的剖面图;

20.图2为外圈内部孔隙分布示意图。

21.图中:10、外圈;20、内圈;210、固定部;220、接触部。

具体实施方式

22.下面结合附图对本发明的一种优选实施方式作详细的说明。

23.实施例1:

24.参照图1,一种电机端盖轴套,包括外圈10、沿外圈内圆周向均布的内圈20,外圈材料包括基体组织、发泡剂及不可避免杂质,内圈材料包括基体组织及不可避免杂质;

25.其中,发泡剂分散于外圈的基体组织中;

26.以占外圈材料总配比的质量分数计,基体组织为质量分数为95%的fe-c合金体,发泡剂的质量分数为5%,余量为不可避免杂质;

27.以占内圈材料总配比的质量分数计,基体组织为质量分数为99%的fe-c合金体,余量为不可避免杂质。

28.作为本发明优选的技术方案,内圈包括设置在外圈端部并沿外圈内圆周向分布的固定部210以及设置在外圈远离固定部一侧内圆的接触部220,固定部具有限位的作用,可防止置于内圈内部的轴承轴向窜动,而接触部与轴承外圈接触,从径向对轴承进行固定,由此,利用固定部和接触部实现对轴套内的轴承进行有效固定。

29.进一步的,固定部210和接触部220均呈环状贴合在外圈内圆上,其中,接触部内圆沿远离固定部的方向设有向接触部轴线方向延伸的锥度a,且0≤a≤1

°

,利用接触部向其轴线方向延伸的锥面同轴承外圈接触,能够防止轴承因磨损在圆周方向的跳动。

30.进一步的,外圈、固定部以及接触部一体成型,具体的,三者通过压制成型成一体结构。

31.进一步的,发泡剂为nh4cl,该发泡剂与外圈材料的基体组织充分混合后,经压制成型成生坯,生坯经高温烧结后,发泡剂挥发,从而在外圈形成孔隙结构,该孔隙结构的存在一方面可以降低轴套的质量,另一方面铝合金的端盖壳体在浇注时,其熔体在高压压力的作用下可以充分渗入外圈10的孔隙,可以提升轴套与端盖的结合性,铝合金充分渗入到轴套内,同时提高了轴套的散热性,有利于轴承高速转动过程中的热量的传递,降低轴承热变形失效的风险。

32.本发明中,外圈材料和内圈材料中均包括fe-c合金体基体组织,以占该基体组织的质量分数计,本实施例的fe-c合金体包括0.35%的c、0.17%的si、0.31%的mn、0.2%的p、0.2%的s、0.3%的cr、0.4%的ni、余量为fe和不可避免杂质,该fe-c合金体具有一定的

耐磨性,可降低电机转轴转动时对轴套的磨损。

33.制备上述轴套包括以下步骤:

34.外圈材料粉末、内圈材料粉末按各自比例分别进行配制;

35.外圈材料粉末、内圈材料粉末分别进料至成型压机的模具型腔内,经压制形成成型生坯,分别进料可保证外圈和内圈两者具有不同的内部组织结构,从而具有不同的使用性能;

36.成型生坯放入烧结炉中烧结成型。

37.作为本发明优选的技术方案,对外圈材料粉末和内圈材料粉末配制的步骤中均包括对粉末称量、网筛筛选以及混合机混合的工序,即对所需的外圈材料粉末和内圈材料粉末分别进行称量、筛选和混合的工序,以制得原料粉末。

38.进一步的,对外圈材料粉末进行配置的过程中,包括将发泡剂同基体组织混合的步骤,发泡剂与外圈基体组织充分混合可以在该基体组织中形成均布的弥散相,从而在后续的烧结过程中挥发掉以在基体组织形成泡沫结构。

39.进一步的,网筛筛选工序中采用16目网筛;混合机采用v型混合机;烧结温度为800℃。

40.实施例2:

41.一种电机端盖轴套,包括外圈10、沿外圈内圆周向均布的内圈20,外圈材料包括基体组织、发泡剂及不可避免杂质,内圈材料包括基体组织及不可避免杂质;

42.其中,发泡剂分散于外圈的基体组织中;

43.以占外圈材料总配比的质量分数计,基体组织为质量分数为99%的fe-c合金体,发泡剂的质量分数为1%,余量不可避免杂质;

44.以占内圈材料总配比的质量分数计,基体组织为质量分数为99.99%的fe-c合金体及不可避免杂质。

45.作为本发明优选的技术方案,内圈包括设置在外圈端部并沿外圈内圆周向分布的固定部210以及设置在外圈远离固定部一侧内圆的接触部220,固定部具有限位的作用,可防止置于内圈内部的轴承轴向窜动,而接触部与轴承外圈接触,从径向对轴承进行固定,由此,利用固定部和接触部实现对轴套内的轴承进行有效固定。

46.进一步的,固定部210和接触部220均呈环状贴合在外圈内圆上,其中,接触部内圆沿远离固定部的方向设有向接触部轴线方向延伸的锥度a,且0≤a≤1

°

,利用接触部向其轴线方向延伸的锥面同轴承外圈接触,能够防止轴承因磨损在圆周方向的跳动。

47.进一步的,外圈、固定部以及接触部一体成型,具体的,三者通过压制成型成一体结构。

48.进一步的,发泡剂为nh4cl,该发泡剂与外圈材料的基体组织充分混合后,经压制成型成生胚,生胚经高温烧结后,发泡剂挥发,从而在外圈形成孔隙结构,该孔隙结构的存在一方面可以降低轴套的质量,另一方面铝合金的端盖壳体在浇注时,其熔体在高压压力的作用下可以充分渗入外圈10的孔隙,可以提升轴套与端盖的结合性,铝合金充分渗入到轴套内,同时提高了轴套的散热性,有利于轴承高速转动过程中的热量的传递,降低轴承的热变形失效。

49.本发明中,外圈材料和内圈材料中均包括fe-c合金体基体组织,以占该基体组织

的质量分数计,本实施例的fe-c合金体包括3.5%的c、2.4%的si、1.2%的mn、0.2%的p、0.2%的s、0.3%的cr、0.4%的ni、余量为fe和不可避免杂质.

50.本发明还公开了一种电机端盖轴套的制备方法,包括以下步骤:

51.外圈材料粉末、内圈材料粉末按各自比例分别进行配制;

52.外圈材料粉末、内圈材料粉末分别进料至成型压机的模具型腔内,经压制形成成型生坯,分别进料可保证外圈和内圈两者具有不同的内部组织结构,从而具有不同的使用性能;

53.成型生坯放入烧结炉中烧结成型。

54.作为本发明优选的技术方案,对外圈材料粉末和内圈材料粉末配制的步骤中均包括对粉末称量、网筛筛选以及混合机混合的工序,即对所需的外圈材料粉末和内圈材料粉末分别进行称量、筛选和混合的工序,以制得原料粉末。

55.进一步的,对外圈材料粉末进行配置的过程中,包括将发泡剂同基体组织混合的步骤,发泡剂与外圈基体组织充分混合可以在该基体组织中形成均布的弥散相,从而在后续的烧结过程中挥发掉以在基体组织形成泡沫结构。

56.进一步的,网筛筛选工序中采用1200目网筛;混合机采用v型混合机;烧结温度为900℃。

57.表一、对采用上述材料和制备方法制得的电机端盖轴套进行实验。现行技术对比例1、2、3、4、5、6、7与发泡剂不同设计参数对比:

[0058][0059]

表二、选取表一的案例对轴套的抗疲劳强度、耐磨性、散热性能、结合强度、硬度进行实验分析(其中,抗疲劳强度是指轴套振动107次数后,产生断裂时测量得到的应力;结合强度是指轴套与端盖之间的结合强度):

[0060][0061]

综上所述,实验例1、实验例2、实验例3制得的电机端盖轴套的抗疲劳强度、散热性能、结合强度均满足设计要求,同时,抗疲劳强度、散热性能、结合强度的数据均比对比例1、对比例2、对比例3有所提升,且耐磨性和硬度的数据同对比例1、对比例2、对比例3基本相同,因此可有效提升对轴套性能影响较大的抗疲劳强度、散热性能以及轴套与端盖的结合强度。这是因为在外圈材料中添加了发泡剂,发泡剂在高温烧结时挥发,在外圈形成孔隙,孔隙的分布如图2所示,其中s1、s2

……

sn表示孔隙体积。孔隙的存在不仅可以降低轴套的质量,同时在铝合金外壳浇注时,其熔体在高压压力作用下可以充分渗入外圈的孔隙内,可有效提升轴套与端盖的结合性,而铝合金的充分渗入,提高了轴套的散热性,有利于轴承高速转动过程中热量的传递,降低热变形失效的可能。

[0062]

此外,从对比例4、对比例5、对比例6、对比例7可以看出,随着发泡剂占外圈比例的增加,轴套的抗疲劳强度、散热性能、结合强度呈现下降的趋势,这是因为当发泡剂占外圈材料总配比的质量分数处于1-5%之间时,随着发泡剂数量增加,形成的泡沫孔隙增多,铝合金熔体能充分进入孔隙,与轴套充分结合,提升了端盖与轴套的结合强度,同时提高了该轴套的整体抗疲劳强度和散热性能;但随着发泡剂的含量持续增加到一定值后(即>5%),随着孔隙的增多,孔隙之间相互贯通,铝合金熔体与轴套的结合面减小,相应的结合强度降低,同时导致轴套的抗疲劳强度和散热性能随之降低。

[0063]

以上所述实施方式仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1