一种具有多重安全保护功能的制动电机保护器及实现方法与流程

1.本发明涉及电动机保护技术领域,特别涉及了一种具有多重安全保护功能的制动电机保护器及实现方法。

背景技术:

2.作为广泛应用于生产活动中的动力装置,电磁制动电机的安全运行是正常生产秩序的保障条件。制动电机多用于位能型负载,如提升机、爬坡皮带机、起重机等。这些负载要求在设备停止时,电机制动器提供一定的保持力矩,以确保停止后不会发生坠落/溜坡等安全事故。制动电机的制动失效主要形式有两种,一种制动整流模块失效,一种是制动器失效(包含磨损失效和线圈失效)。但实际应用中制动电机的整流模块是否正常以及制动器磨损状态均未纳入到控制系统中,这样造成以下问题:(1)启动时电机得电同时,整流模块得电,制动器打开。当整流模块失效时制动器并未打开,而电机已经正常运行,此时电机处于堵转或过扭矩状态,短时间内即可造成电机烧毁情况,在实际应用过程中已经多次出现此类安全事故。当整流模块正常但制动器摩擦片磨损异常,停止时由于摩擦片磨损超过允许值,当制动电机失电后,制动器无法提供足够的制动力矩,造成重物坠落等安全事故。

3.(2)目前制动电机的制动器的维护,主要靠人工采用塞尺进行间隙检测,无法精准实时掌握制动器磨损情况,因此存在一定的安全隐患。

4.(3)制动器整流模块属于电子产品,其工作时由于快速通断过程会产生浪涌电压,在电网波动,高温等工况下,极易出现内部模块损毁的情况。目前市场上整流模块不具备模块状态反馈,因此当整流模块出现问题时,电动机运行存在安全隐患。

5.(4)制动器线圈在高温、高压或大电流工况下出现老化、击穿等失效形式,在实际应用过程中,为避免线圈失效,造成的安全隐患,制动线圈的状态也需要纳入检测系统中。

6.中国专利局2018年12月21日公开了一种名称为一种风力发电机组偏航制动器摩擦片磨损监测的控制方法的发明,其公开号为cn109058334a。该发明采用如下技术方案:步骤1:先设定偏航摩擦片的摩擦材料报警厚度,当风力发电机组偏航后,若偏航过程中的平均偏航余压大于等于5bar,则将该偏航角度累计至磨损角度;步骤2:至少利用磨损角度计算得出当前偏航摩擦片摩擦材料厚度;步骤3:将当前偏航摩擦片摩擦材料厚度与设定的摩擦材料报警厚度进行比较,若当前摩擦材料厚度小于等于设定值,则监测系统发出警告信号,提醒维护人员查看并更换偏航摩擦片;步骤4:偏航摩擦片更换完毕后,重置系统的总偏航角度,从而实现对新偏航制动器摩擦片磨损监测的控制。但该发明制动电机整流模块和制动线圈无状态反馈,磨损检测功能仅作为制动器状态监测,仅用于日常设备维护的提示,不作为启动或停止的必要条件,存在安全隐患。

技术实现要素:

7.本发明的目的是克服现有技术中存在的问题,提供了一种具有多重安全保护功能

的制动电机保护器及实现方法,将整流模块状态和电机制动器的磨损状态作为安全必检项目,并将其纳入到控制系统中,为电动机安全运行提供了安全保障,并将电机制动器的磨损状态反馈至控制系统中,便于维护人员掌握制动器的实时状态,进行精准维护。

8.为了实现上述目的,本发明采用以下技术方案:一种具有多重安全保护功能的制动电机保护器,包括:电机制动器、制动保护器以及制动电源,所述制动保护器包括制动器工作条件判断模块、制动电源交直流转换模块、制动线圈诊断检测模块、整流电路诊断模块、综合状态反馈模块、磨损及开关状态检测模块以及磨损及开关状态判断模块,所述磨损及开关状态检测模块分别连接制动器和磨损及开关状态判断模块,磨损及开关状态判断模块连接综合状态反馈模块,所述制动线圈诊断检测模块分别与制动器、综合状态反馈模块连接,所述制动电源交直流转换模块分别与整流电路诊断模块、综合状态反馈模块连接,所述制动器工作条件判断模块与制动电源交直流转换模块连接,所述制动电源与综合状态反馈模块均与制动器工作条件判断模块连接,所述综合状态反馈模块还连接有控制系统。

9.现有的制动电机整流模块无状态反馈,且实际应用过程中不作为启动的必要条件,进行连锁控制,存在安全隐患;另一方面,磨损检测功能仅作为制动器状态监测,仅用于日常设备维护的提示,不作为启动或停止的必要条件,进行安全连锁控制,存在安全隐患;且制动器线圈无状态反馈,且实际应用过程中不作为启动的必要条件,进行连锁控制,存在安全隐患。本发明增加了检测制动线圈状态、整流回路状态监测,大幅提高安全可靠性。磨损及开关状态检测模块用于检测制动器的磨损量以及开关状态,磨损及开关状态判断模块根据磨损及开关状态检测模块的检测结果判断磨损量和开关状态是否异常,并将判断结果传递至综合状态反馈模块。另一方面,线圈诊断检测模块与制动器的制动线圈连接,用于检测制动线圈是否异常,并将检测结果传递至综合状态反馈模块。电机启动时,制动电源为制动保护器提供电源,电源通过制动器工作条件判断模块传递至制动电源交直流转换模块,制动电源交直流转换模块通过线圈诊断检测模块给制动线圈供电,同时,整流电路诊断模块检测制动电源交直流转换模块传递来的信号,从而判断整流块是否异常,并将判断结果传递至综合状态反馈模块。若有以上任一模块检测到异常,综合状态反馈模块产生故障报警信号给控制系统,由控制系统控制电机停止运动。同时对于高优先级的故障,通过制动器工作条件判断模块直接切断制动电源,确保安全。当制动电机处于停止状态时,控制系统仍在工作,制动保护器仍处在运行状态,如果磨损及开关状态判断模块、整流电路诊断模块以及线圈诊断检测模块任意模块检测到异常,综合状态反馈模块产生故障报警信号给控制系统。作为优选方案,本发明中综合状态反馈模块,可以不接入控制系统,即可实现电机制动的保护功能。

10.作为优选,所述制动器包括装置整体,所述装置整体中间有一插入孔,制动器通过插入孔套设在制动电机的电机转子轴上,所述装置整体上安装有制动盘,所述制动盘轴套装在电机转子轴上,所述制动盘左右两侧分别安装有一个摩擦片,其中右侧的摩擦片右方安装有压力盘,左侧的摩擦片左侧安装有制动端盖,压力盘右侧壳体基座内安装有制动线圈,所述制动线圈与制动线圈诊断检测模块连接,该制动线圈有一组制动弹簧,位于压力盘右侧壳体基座与压力盘之间还安装有磨损检测探头,所述磨损检测探头与磨损及开关状态检测模块连接。所述制动器包括装置主体、一个制动盘、两个摩擦片、一个制动端盖、一个压力盘以及一组制动线圈,装置主体中间有一插入孔,制动器通过插入孔套设在制动电机的

电机转子轴上,一个制动盘、两个摩擦片、一个制动端盖、一个压力盘以及一组制动线圈均安装在装置主体上,一个制动盘在套装在电机转子轴上,制动盘左右两侧分别有一个摩擦片,制动端盖和压力盘中间有一凹槽,制动盘和摩擦片组成的部件安装在凹槽内。压力盘右侧都安装有一个制动线圈,位于压力盘右侧壳体基座的制动线圈上侧安装有一个制动弹簧,且该制动线圈与制动线圈诊断检测模块连接;位于压力盘右侧壳体基座与压力盘之间安装有一个磨损检测探头。制动线圈与压力盘之间的间隙即为工作间隙。

11.一种具有多重安全保护功能的制动电机保护器实现方法,包括以下步骤:s1:控制系统控制电机启动;s2:电机启动后,判断制动器是否异常,若异常,综合状态反馈模块产生报警或故障信号,提供给控制系统,然后执行步骤s3;s3:控制系统控制电机关闭;s4:电机关闭后,判断磨损及开关状态检测模块、磨损及开关状态判断模块、制动线圈诊断模块以及整流电路诊断模块是否检测到异常,若是,则综合状态反馈模块产生故障报警信号,提供给控制系统。

12.步骤s4中,当制动电机处于停止状态时,判断磨损及开关状态检测模块、磨损及开关状态判断模块、制动线圈诊断模块以及整流电路诊断模块保持实时运行状态,当以上模块检测到异常时,综合状态反馈模块产生报警或故障信号,提供给控制系统。控制系统依据工况及时进行停机操作。本发明提供了磨损量、开关到位检测及判断方法、整流模块状态检测方法、制动器线圈状态检测及判断方法、以及制动电机运行至停止切换时安全保护及判断方法,与现有技术相比,增加了检测制动线圈状态、整流回路状态监测,大幅提高安全可靠性,高度集成,为制动电机静止、运行、启动阶段、停止阶段多种状态提供保护。

13.作为优选,所述的步骤s1中,控制系统控制电机启动的具体步骤为:s1.1:控制系统为制动保护器提供制动电源,制动器工作条件判断模块判断是否允许制动器动作,若允许,执行步骤s1.2;s1.2:制动电源导通至制动器工作条件判断模块,通过交直流转换模块,直接供电至制动线圈;s1.3:制动线圈得电后,电磁力将压力盘吸合到吸合位置,此时工作间隙为零,电机旋转。

14.电机启动时,控制系统依据综合状态反馈模块的信号,为制动保护器提供制动电源,位于制动保护器内的制动器工作条件判断模块依据来自综合状态反馈模块的信号,判断是否允许制动器动作。当综合状态反馈模块的判断结果为允许,则制动电源导通至制动器工作条件判断模块,通过制动电源交直流转换模块,直接供电至制动线圈,制动线圈得电后,电磁力克服制动弹簧的弹簧力将压力盘吸合至吸合位置,此时工作间隙为零,由于制动盘与摩擦片脱离接触,电机旋转。

15.作为优选,所述的步骤s2中,判断制动器是否异常的具体步骤为:s2.1:在电机运行时进行制动器状态监测,进行当前开关间隙测量,判断开关间隙状态,若开关间隙状态异常,综合状态反馈模块产生故障报警信号;若开关间隙状态正常,则执行步骤s2.2;s2.2:判断制动线圈诊断检测模块是否检测到制动线圈异常,若检测到制动线圈

异常,综合状态反馈模块产生故障报警信号;若未检测到异常,则执行步骤s2.3;s2.3:判断整流电路诊断模块是否检测到整流块状态异常,若检测到整流块状态异常,综合状态反馈模块产生故障报警信号;若未检测到异常,则执行步骤s2.4;s2.4:判断磨损及开关状态检测电路和磨损及开关状态判断模块是否检测到磨损量或开关状态异常,若检测到异常,综合状态反馈模块产生故障报警信号,若未检测到异常,则说明制动器无异常。

16.当电机运行时,磨损及开关状态检测模块、磨损及开关状态模块、综合状态反馈模块、制动线圈诊断模块、整流电路诊断模块保持实时运行状态;当磨损及开关状态模块、综合状态反馈模块、制动线圈诊断模块、整流电路诊断模块,当以上模块检测到异常时,综合状态反馈模块产生故障报警信号,提供给控制系统。控制系统依据工况及时进行停机操作。同时对于高优先级的故障,通过制动器工作条件判断模块直接切断制动电源,确保安全。

17.作为优选,所述的步骤s2.2中,判断制动线圈诊断检测模块是否检测到制动线圈异常的具体步骤为:s2.2.1:判断制动线圈电压是否正常,如不正常,则说明制动线圈电压故障,综合状态反馈模块产生制动线圈故障报警信号,如正常,执行步骤s2.2.2;s2.2.2:判断制动线圈电流是否正常,如不正常,则说明制动线圈电流故障,综合状态反馈模块产生制动线圈故障报警信号,如正常,执行步骤s2.2.3;s2.2.3:判断制动线圈温度是否正常,如不正常,则说明制动线圈温度故障,综合状态反馈模块产生制动线圈故障报警信号,如正常,执行步骤s2.2.4;s2.2.4:计算制动线圈阻值,并判断制动线圈阻值是否正常,如不正常,则说明制动线圈阻值故障,综合状态反馈模块产生制动线圈故障报警信号,如正常,说明制动线圈正常。

18.判断制动线圈是否正常,需依次判断制动线圈的电压、电流、温度以及阻值,四者中任一者异常则表示制动线圈异常,只有四者全部正常时,制动线圈才正常。

19.作为优选,所述的步骤s2.3中,判断整流电路诊断模块是否检测到整流块状态异常的具体步骤为:s2.3.1:判断输入电压是否正常,如不正常,综合状态反馈模块产生整流块故障报警信号,如正常,执行步骤s2.3.2;s2.3.2:判断输出电流是否正常,如不正常,综合状态反馈模块产生整流块故障报警信号,如正常,执行步骤s2.3.3;s2.3.3:判断输出电压是否正常,如不正常,综合状态反馈模块产生整流块故障报警信号,如正常,执行步骤s2.3.4;s2.3.4:判断整流块温度是否小于85℃,如不小于,综合状态反馈模块产生整流块故障报警信号,如小于,则说明整流块状态正常。

20.输入电压在标准电压

±

10%以内都算正常,输出电流在标准电流

±

5%以内都算正常,输出电压在标准电压

±

5%以内都算正常。判断整流块状态是否正常,需判断整流块的输入电压、输出电流、输出电压以及温度,四者中任一者异常则表示整流块状态异常,只有四者全部正常时,整流块状态才正常。

21.作为优选,所述的步骤s2.4中,判断磨损及开关状态检测模块和磨损及开关状态

判断模块是否检测到磨损及开关状态是否异常的具体步骤为:s2.4.1:判断当前开关状态是开到位还是关到位,如果是关到位,执行步骤s2.4.2,如果是开到位,执行步骤s2.4.3;s2.4.2:进行关到位间隙测量,生成关到位反馈,并判断关到位间隙是否异常,若异常,则综合状态反馈模块产生磨损故障报警信号,若正常,说明磨损正常;s2.4.3:进行开到位间隙测量,生成开到位反馈,并判断开到位间隙是否异常,若异常,则综合状态反馈模块产生磨损故障报警信号,若正常,说明磨损正常。

22.现有方案磨损及开关检测必须要反馈控制机柜内的回路才能进行实现,而本发明高度集成,将电机制动器的磨损状态作为安全必检项目,并纳入到控制系统中,为电动机安全运行提供安全保障,同时将电机制动器的磨损状态反馈至控制系统中,便于维护人员掌握制动器的实时状态,进行精准维护。

23.作为优选,其特征在于,所述的步骤s3中,控制系统控制电机关闭的具体步骤为:s3.1:制动器工作条件判断模块依据来自综合状态反馈模块的信号,判断是否允许制动器动作,若允许,执行步骤s3.2;s3.2:制动保护器自动切断制动电源;s3.3:制动弹簧将压力盘推至释放位置,电机停止。

24.当制动电机停止时,位于制动保护器内的制动器工作条件判断模块,依据来自综合状态反馈模块的信号,判断是否允许制动器动作;当制动器工作条件判断模块的判断结果为允许时,制动保护器自动切断制动电源;制动线圈失电后,制动弹簧的弹簧力将压力盘推至释放位置;由于制动盘与摩擦片贴合,摩擦克服电机惯性,电机停止。

25.作为优选,所述的步骤s1.1或步骤s3.1中,判断是否允许制动器动作的具体方法为:a:判断是否有磨损故障,若有,则禁止电机状态切换,若没有,则执行步骤b;b:判断是否存在开到位反馈或关到位反馈,若不存在关到位反馈,则允许制动电机运行;若不存在开到位反馈,则允许制动电机停止。

26.磨损检测功能不仅作为制动器状态监测,用于日常设备维护的提示,还作为启动或停止的必要条件,进行安全连锁控制。

27.因此,本发明具有如下有益效果:1、将整流模块状态作为安全必检项目,并纳入到控制系统中,为电动机安全运行提供安全保障;2、将电机制动器的磨损状态作为安全必检项目,并纳入到控制系统中,为电动机安全运行提供安全保障;3、将电机制动器的磨损状态反馈至控制系统中,便于维护人员掌握制动器的实时状态,进行精准维护;4、实时监测电机制动器的电磁线圈状态,并将其纳入到控制系统中,用于启动或停止时的必要条件;5、高度集成,为制动电机静止、运行、启动阶段、停止阶段多种状态下保护。

附图说明

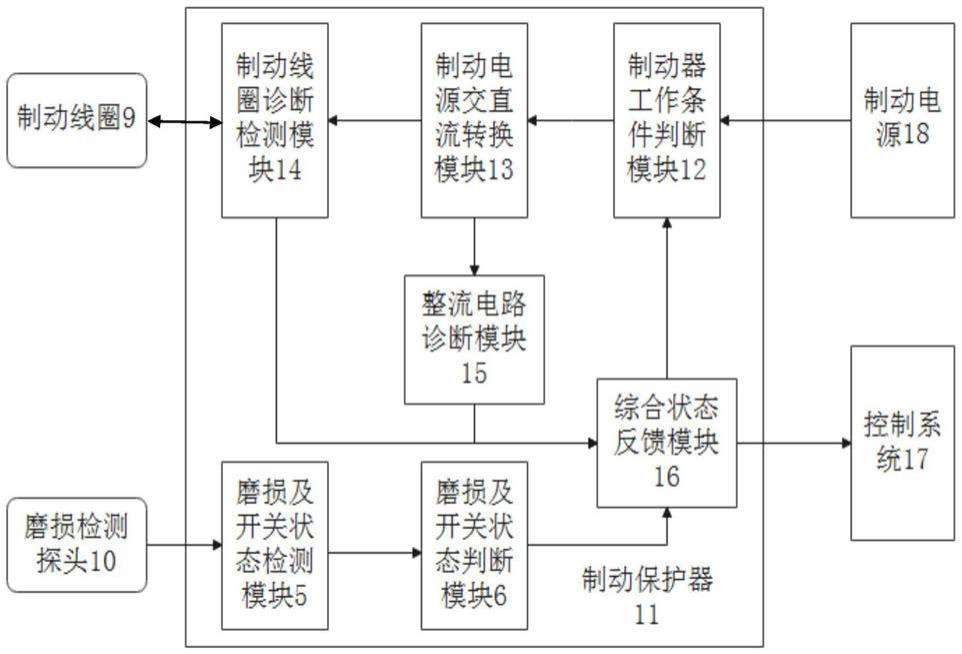

28.图1是本发明的系统结构示意图;图2是本发明制动器的结构示意图;图3是本发明制动电机保护器实现方法的步骤流程图;图4是本发明判断制动器是否异常的步骤流程图;图5是本发明判断制动线圈是否异常的步骤流程图;图6是本发明判断整流块状态是否异常的步骤流程图;图7是本发明判断磨损及开关状态是否异常的步骤流程图;图8是本发明判断电机启停状态的步骤流程图;图中:1、制动盘;2、制动端盖;3、摩擦片;4、电机转子轴;5、磨损及开关状态检测模块;6、磨损及开关状态判断模块;7、压力盘;8、制动弹簧;9、制动线圈;10、磨损检测探头;11、制动保护器;12、制动器工作条件判断模块;13、制动电源交直流转换模块;14、制动线圈诊断检测模块;15、整流电路诊断模块;16、综合状态反馈模块;17、控制系统;18、制动电源;19、壳体基座。

具体实施方式

29.下面结合附图与具体实施方式对本发明作进一步详细描述:本实施例为一种具有多重安全保护功能的制动电机保护器,如图1所示,包括制动器、制动保护器11、控制系统以及制动电源18,所述制动器上有制动线圈9和磨损检测探头10,所述制动保护器包括磨损及开关状态检测模块5、磨损及开关状态判断模块6、制动器工作条件判断模块12、制动电源交直流转换模块13、制动线圈诊断检测模块14、整流电路诊断模块15以及综合状态反馈模块16,所述磨损及开关状态检测模块5分别与磨损检测探头10、磨损及开关状态判断模块6连接,所述制动电源与制动器工作条件判断模块12连额吉,制动器工作条件判断模块12与制动电源交直流转换模块13连接,制动电源交直流转换模块13与制动线圈诊断检测模块14连接,制动线圈诊断检测模块14与制动线圈连接,所述磨损及开关状态判断模块6、制动线圈诊断检测模块14、制动电源交直流转换模块13、制动器工作条件判断模块12均与综合状态反馈模块16连接,所述综合状态反馈模块与控制系统连接。磨损及开关状态检测模块用于检测制动器的磨损量以及开关状态,磨损及开关状态判断模块根据磨损及开关状态检测模块的检测结果判断磨损量和开关状态是否异常,并将判断结果传递至综合状态反馈模块。另一方面,线圈诊断检测模块与制动器的制动线圈连接,用于检测制动线圈是否异常,并将检测结果传递至综合状态反馈模块。电机启动时,制动电源为制动保护器提供电源,电源通过制动器工作条件判断模块传递至制动电源交直流转换模块,制动电源交直流转换模块通过线圈诊断检测模块给制动线圈供电,同时,整流电路诊断模块检测制动电源交直流转换模块传递来的信号,从而判断整流块是否异常,并将判断结果传递至综合状态反馈模块。若有以上任一模块检测到异常,综合状态反馈模块产生故障报警信号给控制系统,由控制系统控制电机停止运动。同时对于高优先级的故障,通过制动器工作条件判断模块直接切断制动电源,确保安全。当制动电机处于停止状态时,控制系统仍在工作,制动保护器仍处在运行状态,如果磨损及开关状态判断模块、整流电路诊断模块以及线圈诊断检测模块任意模块检测到异常,综合状态反馈模块产生故障报警信号给控制系

统。作为优选方案,本发明中综合状态反馈模块,可以不接入控制系统,即可实现电机制动的保护功能。

30.制动器结构如图2所示,所述制动器包括装置主体、一个制动盘、两个摩擦片、一个制动端盖、一个压力盘以及一组制动线圈,装置主体中间有一插入孔,制动器通过插入孔套设在制动电机的电机转子轴上,一个制动盘、两个摩擦片、一个制动端盖、一个压力盘以及一组制动线圈均安装在装置主体上,一个制动盘在套装在电机转子轴上,制动盘左右两侧分别有一个摩擦片,制动端盖和压力盘中间有一凹槽,制动盘和摩擦片组成的部件安装在凹槽内。压力盘右侧都安装有一个制动线圈,位于压力盘右侧壳体基座19的制动线圈上侧安装有一个制动弹簧,且该制动线圈与制动线圈诊断检测模块连接;位于压力盘右侧壳体基座与压力盘之间安装有一个磨损检测探头。制动线圈与压力盘之间的间隙即为工作间隙。

31.本实施例为一种具有多重安全保护功能的制动电机保护器实现方法,如图3所示,包括以下步骤:s1:控制系统控制电机启动,并判断电机是否启动电机启动时,控制系统依据综合状态反馈模块的信号,为制动保护器提供制动电源,位于制动保护器内的制动器工作条件判断模块依据来自综合状态反馈模块的信号,判断是否允许制动器动作。当综合状态反馈模块的判断结果为允许,则制动电源导通至制动器工作条件判断模块,通过制动电源交直流转换模块,直接供电至制动线圈,制动线圈得电后,电磁力克服制动弹簧的弹簧力将压力盘吸合至吸合位置,此时工作间隙为零,由于制动盘与摩擦片脱离接触,电机旋转。

32.如图8所示,制动器工作条件判断模块判断是否允许制动器动作的过程为:判断是否有磨损故障,若有,则禁止电机状态切换,若没有,则判断是否存在关到位反馈,若不存在关到位反馈,则允许制动电机运行。

33.s2:电机启动后,判断制动器是否异常具体步骤如图4所示:s2.1:在电机运行时进行制动器状态监测,进行当前开关间隙测量,判断开关间隙状态,若开关间隙状态异常,综合状态反馈模块产生故障报警信号;若开关间隙状态正常,则执行步骤s2.2;s2.2:判断制动线圈诊断检测模块是否检测到制动线圈异常:如图5所示,首先判断制动线圈电压是否正常,如不正常,则说明制动线圈电压故障,综合状态反馈模块产生制动线圈故障报警信号;如正常,则判断制动线圈电流是否正常,如不正常,则说明制动线圈电流故障,综合状态反馈模块产生制动线圈故障报警信号;如正常,接着判断制动线圈温度是否正常,如不正常,则说明制动线圈温度故障,综合状态反馈模块产生制动线圈故障报警信号;如正常,计算制动线圈阻值,并判断制动线圈阻值是否正常,如不正常,则说明制动线圈阻值故障,综合状态反馈模块产生制动线圈故障报警信号;如正常,说明制动线圈正常,执行步骤s2.3。

34.判断制动线圈是否正常,需依次判断制动线圈的电压、电流、温度以及阻值,四者中任一者异常则表示制动线圈异常,只有四者全部正常时,制动线圈才正常。

35.s2.3:判断整流电路诊断模块是否检测到整流块状态异常:

如图6所示,判断输入电压是否正常,如不正常,综合状态反馈模块产生整流块故障报警信号;如正常,则判断输出电流是否正常,如不正常,综合状态反馈模块产生整流块故障报警信号;如正常,接着判断输出电压是否正常,如不正常,综合状态反馈模块产生整流块故障报警信号;如正常,继续判断整流块温度是否小于85℃,如不小于,综合状态反馈模块产生整流块故障报警信号,如小于,则说明整流块状态正常,则执行步骤s2.4。

36.输入电压在标准电压

±

10%以内都算正常,输出电流在标准电流

±

5%以内都算正常,输出电压在标准电压

±

5%以内都算正常。判断整流块状态是否正常,需判断整流块的输入电压、输出电流、输出电压以及温度,四者中任一者异常则表示整流块状态异常,只有四者全部正常时,整流块状态才正常。

37.s2.4:判断磨损及开关状态检测电路和磨损及开关状态判断模块是否检测到磨损量或开关状态异常:如图7所示,判断当前开关状态是开到位还是关到位,如果是关到位,进行关到位间隙测量,生成关到位反馈,并判断关到位间隙是否异常,若异常,则综合状态反馈模块产生磨损故障报警信号,若正常,说明磨损正常;如果是开到位,进行开到位间隙测量,生成开到位反馈,并判断开到位间隙是否异常,若异常,则综合状态反馈模块产生磨损故障报警信号,若正常,说明磨损正常。若未检测到异常,则说明制动器无异常。

38.如果检测到制动器无异常,则制动保护器持续工作,继续对制动器进行检测,如果检测到制动器异常,则执行步骤s3。

39.s3:控制系统控制电机关闭当制动电机停止时,位于制动保护器内的制动器工作条件判断模块,依据来自综合状态反馈模块的信号,判断是否允许制动器动作;当制动器工作条件判断模块的判断结果为允许时,制动保护器自动切断制动电源;制动线圈失电后,制动弹簧的弹簧力将压力盘推至释放位置;由于制动盘与摩擦片贴合,摩擦克服电机惯性,电机停止。

40.制动器工作条件判断模块判断是否允许制动器动作的过程为:如图8所示,判断是否有磨损故障,若有,则禁止电机状态切换,若没有,则判断是否存在开到位反馈,若不存在开到位反馈,则允许制动电机停止。

41.s4:电机关闭后,判断制动保护器是否检测到异常当制动电机处于停止状态时,判断磨损及开关状态检测模块、磨损及开关状态判断模块、制动线圈诊断模块以及整流电路诊断模块保持实时运行状态,当以上模块检测到异常时,综合状态反馈模块产生报警或故障信号,提供给控制系统。控制系统依据工况(如负载处于中间位置时),进行安全操作,避免安全事故。

42.以上所述的实施例只是本发明的一种较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1