电液球阀的液压控制装置的制作方法

1.本公开属于球阀控制领域,特别涉及一种电液球阀的液压控制装置。

背景技术:

2.电液球阀是一种由阀杆带动,并绕球阀轴线作旋转运动的阀门,适用于水路、气路和油路中的直通式开关元件。电液球阀有电操、液压手操及应急手操三种操纵方式。电液球阀具有液压控制装置,能够切换电液球阀的工作模式。

3.相关技术中,液压控制装置包括两位四通换向阀、两位五通换向阀和阀体。两位四通换向阀和两位五通换向阀分别与阀体的外壁连接。两位五通换向阀通过两位四通换向阀与电液球阀的驱动部件连通。两位五通换向阀用于控制球阀处于电操、液压手操和应急手动模式。两位四通换向阀用于控制执行部件的运动进行换向。

4.然而,由于两位五通电磁换向阀是连接在阀体的外壁,所以,两位五通电磁换向阀装配在阀体上时,不仅需要考虑两位五通电磁换向阀与阀体之间的连接关系,同时也要考虑两位五通电磁换向阀内的油道与阀体内部油道之间的连通关系,这样就会使得电液球阀的液压控制装置的装配繁琐。

技术实现要素:

5.本公开实施例提供了一种电液球阀的液压控制装置,可以简化液压控制装置的结构。所述技术方案如下:

6.本公开实施例提供了一种电液球阀的液压控制装置,用于控制电液球阀的驱动部件动作,所述液压控制装置包括切换阀和两位四通换向阀,所述切换阀包括阀体和芯体,所述芯体可转动地位于所述阀体内,所述芯体的转动轴的轴向为自身长度方向,所述芯体被配置为在第一位置和第二位置之间转动;所述第一位置时,可实现电液球阀的电操和液压手操,所述第二位置时,可实现电液球阀的应急手操。所述两位四通阀安装在所述阀体上,所述两位四通换向阀的两个工作油口分别与所述驱动部件的进油口和出油口连通;当芯体在所述第一位置时,所述阀体和芯体提供第一供油通道和第二供油通道,所述第一供油通道的一端和所述第二供油通道的一端分别与所述两位四通换向阀的进油口和出油口连通;当芯体在所述第二位置时,所述阀体和芯体提供第三供油通道,所述第三供油通道的两端分别与所述驱动部件的进油口和出油口连通;所述第一供油通道、所述第二供油通道和所述第三供油通道相互隔离。

7.在本公开的又一种实现方式,所述第一供油通道包括第一初始段、第一连通段和第一末尾段,所述第一初始段和所述第一末尾段均位于所述阀体中,且位于所述芯体的转动轴的轴线两侧,所述第一连通段位于所述芯体上,所述第一末尾段与所述两位四通换向阀的进油口连通;所述第二供油通道包括第二初始段、第二连通段和第二末尾段,所述第二初始段和所述第二末尾段均位于所述阀体中,且位于所述芯体的转动轴的轴线两侧,所述第二连通段位于所述芯体上,所述第二末尾段与所述两位四通换向阀的出油口连通;所述

第三供油通道包括第三初始段、第三连通段和第三末尾段,所述第三初始段和所述第三末尾段均位于所述阀体中,且位于所述芯体的转动轴的轴线两侧,所述第三连通段位于所述芯体上,所述第三初始段与所述驱动部件的进油口连通,所述第三末尾段与所述驱动部件的出油口连通;当所述芯体位于第一位置时,所述第一初始段、所述第一连通段和所述第一末尾段依次连通形成所述第一供油通道,所述第二初始段、所述第二连通段和所述第二末尾段依次连通形成第二供油通道;

8.当所述芯体位于第二位置时,所述第三初始段、所述第三连通段和所述第三末尾段依次连通形成第三供油通道。

9.在本公开的又一种实现方式,所述第一连通段、所述第二连通段和所述第三连通段均为沿所述芯体径向延伸的通孔,所述第一连通段、所述第二连通段和所述第三连通段沿所述芯体的轴向间隔布置。

10.在本公开的又一种实现方式,所述第一连通段和所述第二连通段的延伸方向相同,且所述第三连通段的延伸方向与所述第一连通段的延伸方向垂直。

11.在本公开的又一种实现方式,所述第一末尾段包括第一横向段和第一竖向段,所述第一横向段的第一端与所述第一竖向段的第一端连通,所述第一横向段的第二端用于与所述第一连通段连通,所述第一竖向段的第二端用于与所述两位四通换向阀的进油口连通;所述第二末尾段包括第二横向段和第二竖向段,所述第二横向段的第一端与所述第二竖向段的第一端连通,所述第二横向段的第二端用于与所述第二连通段连通,所述第二竖向段的第二端用于与所述两位四通换向阀的出油口连通;所述第二竖向段的第二端和所述第一竖向段的第二端均位于所述阀体的同一侧的外表面上。

12.在本公开的又一种实现方式,所述第三末尾段包括第三横向段、第三竖向一段和第三竖向二段,所述第三横向段的第一端与所述第三竖向一段的第一端连通,所述第三横向段的第二端用于与所述第三连通段连通,所述第三竖向一段的第二端用于与所述驱动部件的出油口连通;所述第三竖向二段的第一端与所述第三横向段连通,所述第三竖向二段的第二端用于与所述两位四通换向阀的工作油口连通;所述第三竖向二段的第二端位于所述第二竖向段的第二端和所述第一竖向段的第二端之间,且均位于所述阀体的同一侧的外表面上。

13.在本公开的又一种实现方式,所述第三竖向一段和所述第三竖向二段分别位于所述第三横向段的轴线方向的两侧。

14.在本公开的又一种实现方式,所述阀体内部还具有第四供油通道;所述第四供油通道的第一端用于与所述两位四通换向阀的工作油口a和所述驱动部件的进油口连通,所述第四供油通道的第二端与所述第三初始段连通。

15.在本公开的又一种实现方式,所述第四供油通道包括第四竖向段、第四横向段和第四垂向段;所述第四竖向段的第一端与所述第四横向段的第一端垂直连通,所述第四横向段的第二端与所述第四垂向段的第一端处垂直连通,所述第四竖向段与所述第四垂向段垂直;所述第四竖向段的第二端用于与所述驱动部件的进油口连通,所述第四垂向段的第二端用于所述第三初始段连通。

16.在本公开的又一种实现方式,所述阀体包括本体和阀套;所述阀套沿自身轴线插装在所述本体内,所述阀套的轴线与所述芯体的转动轴线相同;所述芯体可转动地位于所

述阀套内部,所述阀套具有阀套第一通孔、阀套第二通孔和阀套第三通孔,所述阀套第一通孔、所述阀套第二通孔和所述阀套第三通孔沿所述阀套的轴线布置,且均与所述阀套的内部连通的;所述阀套第一通孔的第一端为所述第一初始段的一部分,所述阀套第一通孔的第二端为所述第一末尾段的一部分;所述阀套第二通孔的第一端为所述第二初始段的一部分,所述阀套第二通孔的第二端为所述第二末尾段的一部分;所述阀套第三通孔的第一端为所述第三初始段的一部分,所述阀套第三通孔的第二端为所述第三末尾段的一部分。

17.本公开实施例提供的技术方案带来的有益效果是:

18.通过本公开实施例提供的液压控制装置在对电液球阀进行控制时,由于该控制装置的切换阀包括阀体和芯体,且芯体可转动地位于阀体内,所以,该液压控制装置在装配时,只需将芯体对应插装在阀体内部即可。而当需要通过电操或液压手操电液球阀时,使得芯体位于第一位置即可,当需要应急手操电液球阀时,使得芯体位于第二位置即可,避免在阀体外另外连接五位二通换向阀,使得控制装置结构简单,便于加工及装配,方便广泛使用。

附图说明

19.为了更清楚地说明本公开实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

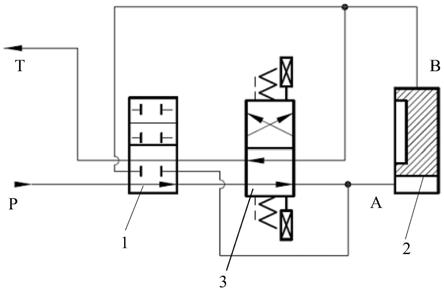

20.图1是本公开实施例提供的电液球阀的液压控制装置的液压原理图;

21.图2是本公开实施例提供的切换阀的结构示意图;

22.图3是本公开实施例提供的切换阀的第一使用状态图;

23.图4是本公开实施例提供的切换阀的第二使用状态图;

24.图5是本公开实施例提供的阀套的结构示意图;

25.图6是本公开实施例提供的阀芯的结构示意图。

26.图中各符号表示含义如下:

27.1、切换阀;11、阀体;111、本体;112、阀套;1121、阀套第一通孔;1122、阀套第二通孔;1123、阀套第三通孔;1125、外凸缘;1126、套体密封槽;12、芯体;124、轴肩;125、芯体密封槽;

28.2、驱动部件;3、两位四通换向阀;

29.31、第一供油通道;311、第一初始段;312、第一连通段;313、第一末尾段;3131、第一横向段;3132、第一竖向段;

30.32、第二供油通道;321、第二初始段;322、第二连通段;323、第二末尾段;3231、第二横向段;3232、第二竖向段;

31.33、第三供油通道;331、第三初始段;332、第三连通段;333、第三末尾段;3331、第三横向段;3332、第三竖向一段;3333、第三竖向二段;

32.34、第四供油通道;341、第四竖向段;342、第四横向段;343、第四垂向段;

33.4、第一密封圈;5、第二密封圈。

具体实施方式

34.为使本公开的目的、技术方案和优点更加清楚,下面将结合附图对本公开实施方式作进一步地详细描述。

35.本公开实施例提供了一种电液球阀的液压控制装置,如图1所示,用于控制电液球阀的驱动部件2动作,液压控制装置包括切换阀1和两位四通换向阀3。

36.图2是本公开实施例提供的切换阀的结构示意图,结合图2,切换阀1包括阀体11和芯体12,芯体12可转动地位于阀体11内,芯体12的转动轴的轴向为自身长度方向,芯体12被配置为在第一位置和第二位置之间转动。两位四通换向阀3安装在阀体11上,两位四通换向阀3的两个工作油口分别与驱动部件2的进油口和出油口连通。

37.图3是本公开实施例提供的切换阀的第一使用状态图,结合图3,当芯体12在第一位置时,阀体11和芯体12提供第一供油通道31和第二供油通道32,第一供油通道31的一端和第二供油通道32的一端分别与两位四通换向阀3的进油口和出油口连通。

38.图4是本公开实施例提供的切换阀的第二使用状态图,结合图4,当芯体12在第二位置时,阀体11和芯体12提供第三供油通道33,第三供油通道33的两端分别与驱动部件2的进油口和出油口连通。第一供油通道31、第二供油通道32和第三供油通道33相互隔离。

39.通过本公开实施例提供的液压控制装置在对电液球阀进行控制时,由于该控制装置的切换阀1包括阀体11和芯体12,且芯体12可转动地位于阀体11内,所以,该液压控制装置在装配时,只需将芯体12对应插装在阀体11内部即可。而当需要电操或液压手操驱动电液球阀时,使得芯体12位于第一位置即可,当需要应急手操驱动电液球阀时,使得芯体12位于第二位置即可,避免在阀体11另外连接五位二通换向阀,使得控制装置结构简单,便于加工及装配,方便广泛使用。

40.继续参见图2,可选地,第一供油通道31包括第一初始段311、第一连通段312和第一末尾段313,第一初始段311和第一末尾段313均位于阀体11中,且位于芯体12的转动轴的轴线两侧,第一连通段312位于芯体12上,第一末尾段313与两位四通换向阀3的进油口连通。第二供油通道32包括第二初始段321、第二连通段322和第二末尾段323,第二初始段321和第二末尾段323均位于阀体11中,且位于芯体12的转动轴的轴线两侧,第二连通段322位于芯体12上,第二末尾段323与两位四通换向阀3的出油口连通。第三供油通道33包括第三初始段331、第三连通段332和第三末尾段333,第三初始段331和第三末尾段333均位于阀体11中,且位于芯体12的转动轴的轴线两侧,第三连通段332位于芯体12上,第三初始段331与驱动部件2的进油口连通,第三末尾段333与驱动部件2的出油口连通。当芯体12位于第一位置时,第一初始段311、第一连通段312和第一末尾段313依次连通形成第一供油通道31,第二初始段321、第二连通段322和第二末尾段323依次连通形成第二供油通道32。当芯体12位于第二位置时,第三初始段331、第三连通段332和第三末尾段333依次连通形成第三供油通道33。

41.将第一供油通道31、第二供油通道32以及第三供油通道33设为以上结构,能够通过控制芯体12的转动,使得分别形成第一供油通道31、第二供油通道32或者形成第三供油通道33,进而实现电液球阀的电操、液压手操和应急手操。

42.本实施例中,第一初始段311、第二初始段321和第三初始段331均与液液泵装置连通,以便将液压油引入到阀体11内以及回收。

43.可选地,第一连通段312、第二连通段322和第三连通段332均为沿芯体12延伸的通孔,第一连通段312、第二连通段322和第三连通段332沿芯体12的轴向间隔布置。

44.将第一连通段312、第二连通段322和第三连通段332布置在芯体12上,便可通过控制芯体12的位置,来灵活控制是否可以形成第一供油通道31、第二供油通道32或者第三供油通道33,进而实现电液球阀的电操、液压手操和应急手操。

45.液控球阀的液压控制和和手动操控。

46.可选地,第一连通段312和第二连通段322的延伸方向相同,且第三连通段332的延伸方向与第一连通段312的延伸方向垂直。

47.在上述实现方式中,通过以上设置,可以方便控制芯体12的位置。当芯体12从第一位置转化为第二位置时,只需要对应转动90

°

即可,可以大大提高操作效率。

48.示例性地,第三连通段332位于第一连通段312和第二连通段322之间。

49.在上述实现方式中,第三连通段332位于第一连通段312和第二连通段322,可以使得当芯体12位于第二位置时,液压油进出的通道比较短,能够提高手动操作的效率。

50.可选地,第一末尾段313包括第一横向段3131和第一竖向段3132,第一横向段3131的第一端与第一竖向段3132的第一端连通,第一横向段3131的第二端用于与第一连通段312连通,第一竖向段3132的第二端用于与两位四通换向阀3的进油口连通。第二末尾段323包括第二横向段3231和第二竖向段3232,第二横向段3231的第一端与第二竖向段3232的第一端连通,第二横向段3231的第二端用于与第二连通段322连通,第二竖向段3232的第二端用于与两位四通换向阀3的出油口连通。第二竖向段3232的第二端和第一竖向段3132的第二端均位于阀体11的同一侧的外表面上。

51.通过上述结构设置,可以便于第一供油通道31与两位四通换向阀3的进油口连通,同时便于第二供油通道32与两位四通换向阀3的出油口连通,即通过第一供油通道31和第二供油通道32可以为两位四通换向阀3的进出油提供通道。

52.可选地,第三末尾段333包括第三横向段3331、第三竖向一段3332和第三竖向二段3333,第三横向段3331的第一端与第三竖向一段3332的第一端连通,第三横向段3331的第二端用于与第三连通段332连通,第三竖向一段3332的第二端用于与驱动部件2的出油口连通。第三竖向二段3333的第一端与第三横向段3331连通,第三竖向二段3333的第二端用于与两位四通换向阀3的工作油口b连通。第三竖向二段3333的第二端位于第二竖向段3232的第二端和第一竖向段3132的第二端之间,且均位于阀体11的同一侧的外表面上。

53.将第三末尾段333设为以上结构,一方面便于第三末尾段333能够与两位四通换向阀3的工作油口b连通,另一方面又可以与驱动部件2的出油口连通,这样就可以使得通过第三供油通道33后,驱动部件2进油口与出油口相通,压力相同,且驱动部件2的活塞两端面积相同,可通过手动推动驱动部件运动。

54.可选地,第三竖向一段3332和第三竖向二段3333分别位于第三横向段3331的轴线方向的两侧。

55.这样能够方便两位四通换向阀3和驱动部件2在阀体11上安装与连通。

56.可选地,阀体11内部还具有第四供油通道34。第四供油通道34的第一端用于与两位四通换向阀3的工作油口a和驱动部件2的进油口连通,第四供油通道34的第二端与第三初始段331连通。

57.第四供油通道34用于将驱动部件2的进油口与第三初始段331连通,这样当芯体12处于第二位置时,第三供油通道33能够将驱动部件2的进油口与出油口连通。

58.可选地,第四供油通道34包括第四竖向段341、第四横向段342和第四垂向段343。第四竖向段341的第一端与第四横向段342的第一端垂直连通,第四横向段342的第二端与第四垂向段343的第一端处垂直连通,第四竖向段341与第四垂向段343垂直。第四竖向段341的第二端用于分别与驱动部件2的进油口、两位四通换向阀3的工作油口a连通,第四垂向段343的第二端用于与第三初始段331连通。

59.第四供油通道34设置为以上结构,能够便于第四供油通道34同时与驱动部件2的进油口、第三初始段331以及两位四通换向阀3的工作油口a连通。

60.可选地,阀体11包括本体111和阀套112。阀套112沿自身轴线插装在本体111内,阀套112的轴线与芯体12的转动轴线相同。芯体12可转动地位于阀套112内部,阀套112具有阀套第一通孔1121、阀套第二通孔1122和阀套第三通孔1123,阀套第一通孔1121、阀套第二通孔1122和阀套第三通孔1123沿阀套112的轴线布置,且均与阀套112的内部连通的。阀套第一通孔1121的第一端为第一初始段311的一部分,阀套第一通孔1121的第二端为第一末尾段313的一部分。阀套第二通孔1122的第一端为第二初始段321的一部分,阀套第二通孔1122的第二端为第二末尾段323的一部分。阀套第三通孔1123的第一端为第三初始段331的一部分,阀套第三通孔1123的第二端为第三末尾段333的一部分。

61.将阀体11设置为以上结构,一方面便于加工,另一方面也便于当阀套112出现问题能够及时更换,而不影响整个阀体11的使用。

62.示例性地,阀套第一通孔1121、阀套第二通孔1122和阀套第三通孔1123均为直径为5mm的通孔。

63.图5是本公开实施例提供的阀套的结构示意图,结合图5,可选地,阀套112的第一端位于本体111内,阀套112的第二端具有外凸缘1125,外凸缘1125的一侧与本体111的外壁贴合。

64.外凸缘1125将阀套112卡装在本体111内,以使得阀套112能够牢固的插装在本体111内。

65.可选地,外凸缘1125沿自身周向具有多个间隔布置的连接孔,连接孔通过紧固件与本体111连接。

66.再次参见图3,可选地,阀套112沿自身轴线方向间隔布置多个套体密封槽1126。液压控制装置还包括多个第一密封圈4,多个第一密封圈4与多个套体密封槽1126一一对应布置,且多个第一密封圈4中各第一密封圈4分别位于对应的套体密封槽1126中。

67.第一密封圈4用于安装在阀套112与本体111之间,以便实现阀套112与本体111之间的密封。

68.本实施例中,第一密封圈4为四个。

69.本实施例中,阀套112与本体111之间间隙配合。

70.图6是本公开实施例提供的阀芯的结构示意图,结合图6,芯体12的第一端具有轴肩124,轴肩124的一侧与阀套112的第一端相抵,芯体12的第二端位于阀套112的第二端外。

71.轴肩124用于将芯体12卡装在阀套112内,以使得芯体12不会与阀套112相脱离。

72.芯体12的第二端加工成方形。这样方便与外部工具比如扳手等螺纹连接,以便方

便对芯体12进行控制。

73.结合图3和图6,可选地,芯体12沿自身轴线方向间隔布置多个芯体密封槽125,控制装置还包括多个第二密封圈5,多个第二密封圈5与多个芯体密封槽125一一对应布置,且各第二密封圈5分别位于对应的芯体密封槽125中。

74.在上述实现方式中,第二密封圈5用于安装在芯体12与阀套112之间,以实现阀套112与芯体12之间的密封性。

75.本实施例中,第二密封圈5为四个,四个第二密封圈5中的第一个位于芯体12的第一端与阀套第一通孔1121、阀套第二通孔1122和阀套第三通孔1123阀套第一通孔1121之间。四个第二密封圈5中的第二个位于阀套第一通孔1121与阀套第二通孔1122之间,四个第二密封圈5中的第三个位于阀套第二通孔1122与阀套第三通孔1123之间,四个第二密封圈5中的第四个位于阀套第三通孔1123与芯体12的第二端之间。

76.这样能够实现阀套112与芯体12之间各孔道的密封性,以通过第二密封圈5有效的密封阀套112中对应的通道。

77.下面简单介绍一下本公开实施例提供的液压控制装置的工作过程:

78.具体使用时,当需要该控制装置的操纵方式处于电操或液压手操时,此时,控制芯体12处于第一位置,此时阀体11内部形成第一供油通道31和第二供油通道32。

79.当液压油从第一初始段311进入到第一供油通道31内,并经过第一供油通道31进入到两位四通换向阀3的进油口p内,然后经过两位四通换向阀3的工作油口a进入到驱动部件2内,推动驱动部件2进行运动。与此同时,从驱动部件2的出油口内输出的液压油经过第三供油通道33的第三末尾段333进入到两位四通换向阀3的工作油口b内,然后通过两位四通换向阀3的出油口t进入到第二供油通道32内进行回收。

80.当然,如果两位四通换向阀3进行换向,上述过程类似,这里不再赘述。

81.当需要该控制装置的操纵方式处于应急手操模式时,此时,控制芯体12处于第二位置,此时阀体11内部形成第三供油通道33。

82.第一初始段311与第一末尾段313隔断,第二初始段321与第二末尾段323隔断,当液压油从第三初始段331进入到第三供油通道33内,一部分液压油经过第三初始段331进入到第四供油通道34内,并经过第四供油通道34进入驱动部件2的进油口内。另一部分液压油经过第三连通段332进入到第三末尾段333,经过第三末尾段333的液压油通过第三竖向一段3332进入到驱动部件2的出油口内,此时,驱动部件2的进油口压力与出油口相通,压力相同,且驱动部件活塞两端面积相同,可通过手动推动驱动部件运动。

83.以上说的应急手操方式就是直接采用手动操作驱动部件2,以便对球阀进行控制。

84.以上所述仅为本公开的可选实施例,并不用以限制本公开,凡在本公开的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1