一种磁悬浮列车制动材料及其制备技术的制作方法

1.本发明属于轨道交通领域,适用于磁悬浮列车的制动。

背景技术:

2.刹车片或闸片是列车制动的关键零部件,其材料的优劣直接影响列车的安全。而根据列车的车型、时速、载荷及制动方式不同,必须选取相应的刹车材料。区别于普通电力机车的闸瓦

‑‑

车轮制动、高速列车的刹车闸片

‑‑

盘式制动,磁悬浮列车采用的是刹车片直接作用于f轨的直线制动。由于制动方式的不同,且f轨(q235-b材料)的刹车工作面为原始铸锻面,其表面粗糙度很高,而且,由于f轨每节的钢轨较短,存在大量的膨胀缝,因此,对制动材料的强度及韧性要求相对较高,现有材料的寿命较低,一般不超过3000公里,严重影响了线路的正常运营,提高了线路的运营成本,不能满足使用要求。

技术实现要素:

3.本发明一种磁悬浮列车制动材料及其制备技术,其目的在于解决磁悬浮列车f轨的制动问题。为此,本发明一种磁悬浮列车制动材料及其制备技术,提供了以下技术方案:

4.本发明一种所述的磁悬浮列车制动材料,材料的组成按质量分数表示为铜50-70%、优选为50-65%,铁10-20%、优选为10-15%,铁合金1-10%、优选为4-6%,镍2-4%、优选为2-3%,铬2-6%、优选为2-4%,钨1-2%,二氧化硅1-4%、优选为2-3%,二硫化钼1-5%、优选为2-3%,石墨5-15%。

5.本发明一种所述的磁悬浮列车制动材料,所采用的原材料中,铜为电解铜粉,粒度为-300目;铁为羰基铁粉,粒度为3

‑‑

5微米;铁合金的粒度为-200目;镍为羰基镍粉,粒度为1-3微米;铬粉粒度为-200目;钨粉粒度为1-3微米;二氧化硅的粒度为70#;二硫化钼的粒度为-200目;石墨为颗粒石墨,粒度为-50目。

6.本发明一种所述的磁悬浮列车制动材料的制备技术,具体步骤如下:

7.1)钢背准备:将钢板于模具中冲压成型(如果钢背的厚度和形状不适合冲压时可采用机加工的方法加工),然后进行酸洗、清洗、镀铜,清洗干燥后备用。

8.2)原料粉末混合:按照材料配比的质量分数称取原材料,于混料器中混合,获得磁悬浮列车制动材料的原料粉末。混料器的转速为20-45转/分钟,混合时间为2-5小时。

9.3)成形:将混合好的粉末于模具中压制成形,获得磁悬浮列车制动材料成形压坯。成形压力为350-600mpa。

10.4)压力烧结:将3)获得的压坯和1)获得的钢背对整齐,放入压力烧结炉中烧结,获得磁悬浮列车制动材料坯件。烧结压力在720℃以下时为0.5mpa,在720℃以上时为1-5mpa,烧结温度为950-1050℃,烧结时间为1-5小时,保护气氛为分解氨。

11.5)机加工:按照客户的要求,加工工作面及导向角。

12.本发明一种磁悬浮列车制动材料的制备方法,所述铁合金选自高碳铬铁、高碳锰铁、硅铁或硼铁中的至少一种。优选为高碳铬铁与高碳锰铁、硅铁或硼铁中的至少一种混

合。作为进一步的优选铁合金由高碳铬铁、高碳锰铁、硅铁、硼铁按质量比:高碳铬铁:高碳锰铁:硅铁:硼铁=3:1:1:1组成;

13.所述高碳铬铁中铬含量65wt%,所述高碳锰铁中锰的含量为75wt%,所述硅铁中硅的含量75wt%,所述硼铁中硼20wt%。

14.本发明一种磁悬浮列车制动材料的制备方法,混合时混料器的转速为20-45转/分钟,混合时间为2-5小时。

15.本发明一种磁悬浮列车制动材料的制备方法,成形时的成形压力为350-600mpa。

16.本发明一种磁悬浮列车制动材料的制备方法,烧结压力在720℃时以下为0.5mpa,在720℃以上时为1-5mpa,烧结温度为950-1050℃,烧结时间为1-5小时。

17.本发明一种磁悬浮列车制动材料的制备方法,所得制动材料与q235-b制造的f轨对磨时,制动材料的摩擦系数为0.25

‑‑

0.35之间,磨损率小于等于0.25cm3/mj。

18.本发明一种磁悬浮列车制动材料的制备方法,所得制动材料的密度为4.9~5.2g/cm3、表观硬度为20~30hbw、冲击韧性为1.2-1.8j/cm2、抗压强度为100-150mpa、横向断裂强度80-100mpa、抗剪强度9-12mpa。

19.本发明一种磁悬浮列车制动材料的制备方法,所得制动材料与q235-b制造的f轨对磨时,对偶件磨损率小于等于0.1cm3/mj。

20.本发明一种磁悬浮列车制动材料的制备方法,所得制动材料用作120km/h磁悬浮列车用闸片时,其材料的组成按质量分数优选为:铜65%、铁10%、铁合金4%、镍2%、铬2%、钨1%、二氧化硅2%、二硫化钼2%、石墨12%。

21.本发明一种磁悬浮列车制动材料的制备方法,所得制动材料用作160km/h磁悬浮列车用闸片时,其材料的组成按质量分数优选为:铜50.5%、铁15%、铁合金6%、镍2%、铬4%、钨1.5%、二氧化硅3%、二硫化钼3%、石墨15%。

22.本发明一种磁悬浮列车制动材料的制备方法,所得制动材料用作200km/h磁悬浮列车用闸片时,其材料的组成按质量分数优选为:铜50.5%、铁15%、铁合金6%、镍2%、铬4%、钨1.5%、二氧化硅3%、二硫化钼3%、石墨15%;其中铁合金由高碳铬铁、高碳锰铁、硅铁、硼铁按质量比:高碳铬铁:高碳锰铁:硅铁:硼铁=3:1:1:1组成;

23.所述高碳铬铁中铬含量65wt%,所述高碳锰铁中锰的含量为75wt%,所述硅铁中硅的含量75wt%,所述硼铁中硼20wt%。该方案可得得到优质的满足200km/h磁悬浮列车用制动材料,其摩擦系数为0.305,制动材料磨损率为0.12cm3/mj、对偶材料磨损率为0.06cm3/mj。所得制动材料的密度为5.4g/cm3、表观硬度为42hbw、冲击韧性为2.0j/cm2、抗压强度为192mpa、横向断裂强度116mpa、抗剪强度62mpa、粘结强度71mpa、稳定系数0.93。

24.本发明一种磁悬浮列车制动材料及其制备技术与现有技术相比,具有以下优点:

25.本发明一种磁悬浮列车制动材料及其制备技术通过合金元素、合金、减摩组元、摩擦组元的合理搭配,并采用不同粒度及粒度组成的粉末,显著提高了制动材料的强度、韧性和耐磨性,获得了合理的摩擦系数和稳定系数,尤其是与q235-b制造的f轨对磨时,本制动材料的摩擦系数为0.25

‑‑

0.35之间,磨损率小于0.25cm3/mj,是现有制动材料寿命的1.5

‑‑

2.5倍,完全满足磁悬浮列车的制动要求。

26.本发明一种磁悬浮列车制动材料的性能见下表:

[0027][0028]

附图说明

[0029]

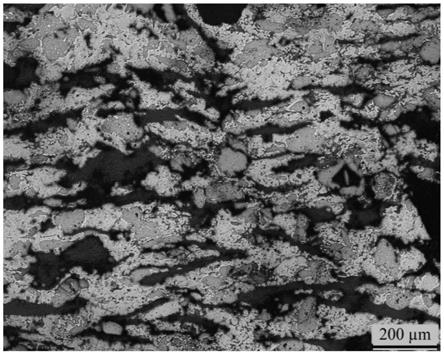

图1为实施例一所得磁悬浮列车制动材料的组织表征图;

[0030]

从图中可以看出:铜合金及铁、铬、镍、铁合金保证了材料的强度和韧性,石墨及二硫化钼为材料提供了润滑性,二氧化硅、铁合金及钨为材料提供了耐磨性。

具体实施方式

[0031]

下面结合具体实施例对本发明做进一步详细说明:

[0032]

实施例一:120km/h磁悬浮列车用闸片

[0033]

一种磁悬浮列车制动材料及其制备技术,其材料的组成按质量分数为铜65%、铁10%、铁合金4%(高碳铬铁,其中铬含量65wt%)、镍2%、铬2%、钨1%、二氧化硅2%、二硫

化钼2%、石墨12%。

[0034]

其制造工艺为:

[0035]

1)钢背准备:将5mm钢板于模具中冲压成型,然后进行酸洗、清洗、镀铜,清洗干燥后备用。

[0036]

2)原料粉末混合:按照上述的材料配比称取原材料,于混料器中混合,获得120km/h磁悬浮列车制动材料原料粉末。混料器的转速为45转/分钟,混合时间为3小时。

[0037]

3)成形:将混合好的粉末于模具中压制成形,获得120km/h磁悬浮列车制动材料成形压坯。成形压力为400mpa。

[0038]

4)压力烧结:将3)获得的压坯和1)获得的钢背对整齐,放入压力烧结炉中烧结,获得120km/h磁悬浮列车制动材料坯件。烧结压力在720℃以下时为0.5mpa,在720℃以上时为1.5mpa,烧结温度为950℃,烧结时间为2小时,保护气氛为分解氨。

[0039]

5)机加工:按照客户的要求,加工工作面及导向角。

[0040]

按照实施例一的一种磁悬浮列车制动材料及其制备技术所获得120km/h磁悬浮列车用制动材料,其摩擦系数为0.28,制动材料磨损率为0.16cm3/mj、对偶材料磨损率为0.08cm3/mj。所得制动材料的密度为5.3g/cm3、表观硬度为35hbw、冲击韧性为1.6j/cm2、抗压强度为168mpa、横向断裂强度104mpa、抗剪强度52mpa、粘结强度66mpa、稳定系数0.88。

[0041]

实施例二:160km/h磁悬浮列车用闸片

[0042]

一种磁悬浮列车制动材料及其制备技术,其材料的组成按质量分数为铜58.5%、铁12%、铁合金5%(其中高碳铬铁占3%、高碳锰铁2%,高碳铬铁中铬含量65wt%、高碳锰铁中锰的含量为75wt%)、镍3%、铬3%、钨1%、二氧化硅2.5%、二硫化钼3%、石墨12%。

[0043]

其制造工艺为:

[0044]

1)钢背准备:将6mm钢板于模具中冲压成型,然后进行酸洗、清洗、镀铜,清洗干燥后备用。

[0045]

2)原料粉末混合:按照上述的材料配比称取原材料,于混料器中混合,获得160km/h磁悬浮列车制动材料原料粉末。混料器的转速为45转/分钟,混合时间为4小时。

[0046]

3)成形:将混合好的粉末于模具中压制成形,获得160km/h磁悬浮列车制动材料成形压坯。成形压力为450mpa。

[0047]

4)压力烧结:将3)获得的压坯和1)获得的钢背对整齐,放入压力烧结炉中烧结,获得160km/h磁悬浮列车制动材料坯件。烧结压力在720℃以下时为0.5mpa,在720℃以上时为2mpa,烧结温度为980℃,烧结时间为2.5小时,保护气氛为分解氨。

[0048]

5)机加工:按照客户的要求,加工工作面及导向角。

[0049]

按照实施例二的一种磁悬浮列车制动材料及其制备技术所获得160km/h磁悬浮列车用制动材料,其摩擦系数为0.30,制动材料磨损率为0.14cm3/mj、对偶材料磨损率为0.07cm3/mj。所得制动材料的密度为5.25g/cm3、表观硬度为39hbw、冲击韧性为1.7j/cm2、抗压强度为176mpa、横向断裂强度109mpa、抗剪强度55mpa、粘结强度70mpa、稳定系数0.90。

[0050]

实施例三:200km/h磁悬浮列车用闸片

[0051]

一种磁悬浮列车制动材料及其制备技术,其材料的组成按质量分数为铜50.5%、铁15%、铁合金6%(其中高碳铬铁占3%、高碳锰铁1%、硅铁1%、硼铁1%,高碳铬铁中铬含量65wt%、高碳锰铁中锰的含量为75wt%、硅铁中硅的含量75wt%、硼铁中硼20wt%)、镍

2%、铬4%、钨1.5%、二氧化硅3%、二硫化钼3%、石墨15%。

[0052]

其制造工艺为:

[0053]

1)钢背准备:将12mm钢板铣加工平整,然后进行酸洗、清洗、镀铜,清洗干燥后备用。

[0054]

2)原料粉末混合:按照上述的材料配比称取原材料,于混料器中混合,获得200km/h磁悬浮列车制动材料原料粉末。混料器的转速为45转/分钟,混合时间为5小时。

[0055]

3)成形:将混合好的粉末于模具中压制成形,获得200km/h磁悬浮列车制动材料成形压坯。成形压力为500mpa。

[0056]

4)压力烧结:将3)获得的压坯和1)获得的钢背对整齐,放入压力烧结炉中烧结,获得200km/h磁悬浮列车制动材料坯件。烧结压力在720℃以下时为0.5mpa,在720℃以上时为2.5mpa,烧结温度为1000℃,烧结时间为3小时,保护气氛为分解氨。

[0057]

5)机加工:按照客户的要求,加工工作面及导向角。

[0058]

按照实施例三的一种磁悬浮列车制动材料及其制备技术所获得200km/h磁悬浮列车用制动材料,其摩擦系数为0.305,制动材料磨损率为0.12cm3/mj、对偶材料磨损率为0.06cm3/mj。所得制动材料的密度为5.4g/cm3、表观硬度为42hbw、冲击韧性为2.0j/cm2、抗压强度为192mpa、横向断裂强度116mpa、抗剪强度62mpa、粘结强度71mpa、稳定系数0.93。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1