一种高性能蜗轮蜗杆减速机及其使用方法与流程

1.本发明涉及减速机技术领域,具体涉及一种高性能蜗轮蜗杆减速机及其使用方法。

背景技术:

2.通常,减速机为用于以低速的旋转力的方式输出从马达等的动力装置所输入的高速的旋转力的装置,例如,这种减速机安装于工业用机器人的关节等来起到对从动力装置所输入的高速的旋转力进行减速,使旋转力达到动力需求位置所需的适当的旋转力的作用。

3.现有技术存在以下不足:因为在减速机中涡轮和蜗杆属于长时间消耗部件,现有的减速机在长期使用下涡轮和蜗杆会有破损或有灰尘沙子等进入,在对精密部件进行切削工作的切削刀进行减速操作时,长期使用下来,容易造成切削刀的运行的速度或距离数据产生较大的偏差,而流水线作业时,工作人员又不能停下机器去维修,只能等后续停机时再进行维修,而现有的减速机不能自主监测电机和减速机输出轴转动的数据,或进行自主切换备用的减速机内部涡轮和蜗杆。

4.因此,发明一种高性能蜗轮蜗杆减速机及其使用方法很有必要。

技术实现要素:

5.为此,本发明提供一种高性能蜗轮蜗杆减速机,通过设置了伞齿轮二和伞齿轮四活动套接在转轴一外表面,伞齿轮二通过限位槽一与限位棱条一滑动连接,伞齿轮四通过限位槽与限位棱条二滑动连接,齿轮五通过限位槽二与限位棱条三滑动连接,齿轮六通过限位槽三与限位棱条四滑动连接,以解决背景技术中的问题。

6.为了实现上述目的,本发明提供如下技术方案:一种高性能蜗轮蜗杆减速机,包括减速机本体、减速装置、驱动装置、备用驱动装置、切换装置和圈速装置,还包括减速机本体顶部安装有顶盖,所述顶盖底部安装有壳体,所述壳体底部固定连接底座。

7.优选的,所述减速装置安装在壳体一侧,所述减速装置包括转轴一,所述转轴一固定连接测速电机输入端,所述测速电机安装在壳体一侧外表面,所述壳体一侧安装有轴承一,所述轴承一套接转轴一,所述转轴一外表面套接主涡轮和副涡轮,所述主涡轮一侧外表面安装有伞齿轮一,所述副涡轮一侧外表面安装有伞齿轮三,所述转轴一外表面安装有限位棱条一和限位棱条二。

8.优选的,所述壳体内壁安装有固定板一和固定板二,所述固定板一内壁套接轴承二,所述轴承二套接在转轴一外表面,所述轴承二一侧固定连接电动伸缩杆一,所述电动伸缩杆一输出端固定连接伞齿轮二,所述固定板二内壁套接轴承三,所述轴承三套接在转轴一外表面,所述轴承三一侧固定连接电动伸缩杆二,所述电动伸缩杆二输出端固定连接伞齿轮四。

9.优选的,所述驱动装置包括转动杆一,所述转动杆一外表面套接齿轮一,所述转动

杆一外表面安装有主蜗杆,所述转动杆一外表面套接齿轮二,所述转动杆一外表面安装有限位环一,所述转动杆一一端安装有轴承四,所述轴承四与壳体固定连接。

10.优选的,所述备用驱动装置包括转动杆二,所述转动杆二外表面套接齿轮三,所述转动杆二外表面安装有副蜗杆,所述转动杆二外表面套接齿轮四,所述转动杆二一端安装有轴承九,所述轴承九与壳体固定连接。

11.优选的,所述切换装置包括转轴二,所述转轴二外表面套接轴承五,所述轴承五一侧安装有电动伸缩杆三,所述转轴二外表面固定连接限位棱条三,所述转轴二外表面套接齿轮五,所述转轴二外表面安装有限位环二。

12.优选的,所述壳体顶部安装有安装板,所述安装板内壁设有圈速装置,所述圈速装置包括转轴三,所述转轴三外表面套接轴承六,所述转轴三外表面安装有轴承七,所述转轴三外表面固定连接限位棱条四,所述轴承七一侧安装有电动伸缩杆四,所述电动伸缩杆四输出端安装有齿轮六,所述转轴三一端安装有轴承八,所述轴承八与壳体固定连接。

13.优选的,所述伞齿轮二和伞齿轮四活动套接在转轴一外表面,所述伞齿轮二和伞齿轮四内壁开设限位槽一,所述伞齿轮二通过限位槽一与限位棱条一滑动连接,所述伞齿轮四通过限位槽与限位棱条二滑动连接。

14.优选的,所述齿轮五活动套接在转轴二外表面,所述齿轮五内壁开设限位槽二,所述齿轮五通过限位槽二与限位棱条三滑动连接,所述轴承五与壳体固定连接,所述限位环二与壳体内壁转动连接,所述齿轮六内壁开设限位槽三,所述齿轮六通过限位槽三与限位棱条四滑动连接,所述转轴三和轴承八与壳体固定连接。

15.一种高性能蜗轮蜗杆减速机使用方法,还包括以下操作步骤:s1:使用减速机本体时,将需要减速的电机输出端安装在切换装置上的转轴二一端,将需要减速的机器输入端安装在转轴一一端,随后启动电机,电机驱动转轴二进行旋转,随后转轴二上的齿轮五带动齿轮二进行旋转,随后齿轮二带动转动杆一旋转,此时转动杆一外表面安装的伞齿轮二带动伞齿轮一旋转,伞齿轮一带动主涡轮旋转,主涡轮通过伞齿轮一和与转轴一滑动连接的伞齿轮二带动转轴一进行转动,进行减速操作,同时由于测速电机是连接在转轴一上的,测速电机同时测量转轴一转动的圈速,在减速机本体进行减速操作时,伞齿轮二与伞齿轮一是啮合连接的,而伞齿轮三与伞齿轮四则分开一端距离,所以转轴一只会带动伞齿轮四旋转,并不会带动副涡轮旋转;s2:减速机本体在运行前需要将转轴三外接另一台测速器,由于齿轮一与齿轮六啮合连接,转动杆一还带动转轴三进行旋转,给另一台测速器进行测量电机的圈速,还需要将测速电机、电动伸缩杆一、电动伸缩杆二、电动伸缩杆三和电动伸缩杆四外接控制中心和信号收发器,测速电机在测速时将减速机本体输出端转轴一的圈速数据传输给控制中心,控制中心将电机和转轴一的圈速进行实时监测对比,如果误差过大的话,说明主蜗杆和主涡轮之间的传动有误差,电机和减速机本体输出端的转速比发生变化,此时控制中心通过信号收发器将启动信号传输给电动伸缩杆一、电动伸缩杆二、电动伸缩杆三和电动伸缩杆四,此时电动伸缩杆一驱动伞齿轮二离开伞齿轮一,使转轴一不再带动伞齿轮一和主涡轮旋转,同时电动伸缩杆二向推动伞齿轮四,向伞齿轮三方向推动,直至伞齿轮四与伞齿轮三啮合连接,此时副涡轮可带动转轴一转动,同时电动伸缩杆三将转动中的齿轮五向齿轮二方向推动,使齿轮五与齿轮二啮合,此时电机带动转轴二旋转,转轴二上安装的齿轮五则驱

动备用驱动装置上的转动杆二,转动杆二带动副蜗杆转动副涡轮旋转,进行使用副蜗杆和副涡轮的减速工作,已达到备用的副蜗杆和副涡轮的启用;s3:同时电动伸缩杆四将齿轮六向齿轮三方向推动,将齿轮六与齿轮三啮合连接,此时转动杆二带动转轴三继续旋转,给另一台测速器进行测量电机输出端的圈速,继续对比电机和减速机本体输出端转轴二的圈速,最后待流水线停工时,工作人员打开减速机本体对内部涡轮和蜗杆进行维修或更换。

16.本发明的有益效果是:1、通过将需要减速的电机输出端安装在切换装置上的转轴二一端,将需要减速的机器输入端安装在转轴一一端,随后启动电机,电机驱动转轴二进行旋转,随后转轴二上的齿轮五带动齿轮二进行旋转,随后齿轮二带动转动杆一旋转,由于主蜗杆与主涡轮啮合连接,且主涡轮和副涡轮是活动套接在转动杆一外表面的,此时转动杆一外表面安装的伞齿轮二带动伞齿轮一旋转,此时由于伞齿轮一是安装在主涡轮一侧的,伞齿轮一带动主涡轮旋转,主涡轮通过伞齿轮一和与转轴一滑动连接的伞齿轮二带动转轴一进行转动,进行减速操作,同时由于测速电机是连接在转轴一上的,测速电机同时测量转轴一转动的圈速,在减速机本体进行减速操作时,伞齿轮二与伞齿轮一是啮合连接的,而伞齿轮三与伞齿轮四则分开一端距离,所以转轴一只会带动伞齿轮四旋转,并不会带动副涡轮旋转,以达到不使用备用副涡轮和副蜗杆的情况下,使用主涡轮和主蜗杆进行减速的效果;2、通过将转轴三外接另一台测速器,由于齿轮一与齿轮六啮合连接,转动杆一还带动转轴三进行旋转,给另一台测速器进行测量电机的圈速,还需要将测速电机、电动伸缩杆一、电动伸缩杆二、电动伸缩杆三和电动伸缩杆四外接控制中心和信号收发器,测速电机在测速时将减速机本体输出端转轴一的圈速数据传输给控制中心,控制中心将电机和转轴一的圈速进行实时监测对比,如果误差过大的话,说明主蜗杆和主涡轮之间的传动有误差,电机和减速机本体输出端的转速比发生变化,此时控制中心通过信号收发器将启动信号传输给电动伸缩杆一、电动伸缩杆二、电动伸缩杆三和电动伸缩杆四,此时电动伸缩杆一驱动伞齿轮二离开伞齿轮一,使转轴一不再带动伞齿轮一和主涡轮旋转,同时电动伸缩杆二向推动伞齿轮四,向伞齿轮三方向推动,直至伞齿轮四与伞齿轮三啮合连接,此时副涡轮可带动转轴一转动,同时电动伸缩杆三将转动中的齿轮五向齿轮二方向推动,使齿轮五与齿轮二啮合,此时电机带动转轴二旋转,转轴二上安装的齿轮五则驱动备用驱动装置上的转动杆二,转动杆二带动副蜗杆转动副涡轮旋转,进行使用副蜗杆和副涡轮的减速工作,已达到备用的副蜗杆和副涡轮的自动启用,提高减速机的性能和传动的精准度,避免减速机与电机之间传动的误差的产生;3、同时电动伸缩杆四将齿轮六向齿轮三方向推动,将齿轮六与齿轮三啮合连接,此时转动杆二带动转轴三继续旋转,给另一台测速器进行测量电机输出端的圈速,继续对比电机和减速机本体输出端转轴二的圈速,最后待流水线停工时,方便后期工作人员打开减速机本体对内部涡轮和蜗杆进行维修或更换,避免由于减速机的维修工作损失生产率。

附图说明

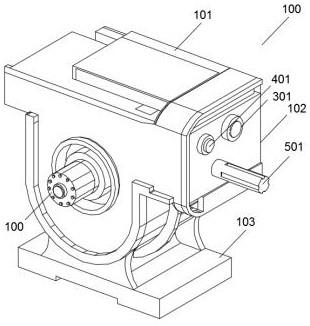

17.图1为本发明提供的减速机本体正面结构示意图;图2为本发明提供的减速机本体背面结构示意图;

图3为本发明提供的减速装置、驱动装置、备用驱动装置、切换装置和圈速装置的俯视结构示意图;图4为本发明提供的减速装置、驱动装置、备用驱动装置、切换装置和圈速装置的俯视结构细节图;图5为本发明提供的减速装置结构细节图;图6为本发明提供的减速机本体剖开示意图;图7为本发明提供的切换装置结构示意图;图8为本发明提供的圈速装置结构示意图。

18.图中:减速机本体100、顶盖101、壳体102、底座103、固定板一104、固定板二105、减速装置200、测速电机201、轴承一202、转轴一213、伞齿轮一204、伞齿轮二205、轴承二206、电动伸缩杆一207、限位棱条一209、主涡轮210、伞齿轮三211、伞齿轮四212、限位棱条二216、轴承三217、电动伸缩杆二218、副涡轮220、驱动装置300、转动杆一301、齿轮一302、主蜗杆303、齿轮二304、限位环一305、轴承四306、备用驱动装置400、转动杆二401、齿轮三402、副蜗杆403、齿轮四404、轴承九405、切换装置500、转轴二501、轴承五502、电动伸缩杆三503、限位棱条三504、齿轮五505、限位环二506、圈速装置600、安装板601、转轴三602、轴承六603、轴承七604、限位棱条四605、电动伸缩杆四606、齿轮六607、轴承八608。

具体实施方式

19.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

20.参照附图1-8,本发明提供的一种高性能蜗轮蜗杆减速机及其使用方法,为了实现上述目的,本发明提供如下技术方案:一种高性能蜗轮蜗杆减速机及其使用方法,包括减速机本体100、减速装置200、驱动装置300、备用驱动装置400、切换装置500和圈速装置600,还包括减速机本体100顶部安装有顶盖101,顶盖101底部安装有壳体102,壳体102底部固定连接底座103。

21.进一步地,减速装置200安装在壳体102一侧,减速装置200包括转轴一213,转轴一213固定连接测速电机201输入端,测速电机201安装在壳体102一侧外表面,壳体102一侧安装有轴承一202,轴承一202套接转轴一213,转轴一213外表面套接主涡轮210和副涡轮220,主涡轮210一侧外表面安装有伞齿轮一204,副涡轮220一侧外表面安装有伞齿轮三211,转轴一213外表面安装有限位棱条一209和限位棱条二216,壳体102内壁安装有固定板一104和固定板二105,固定板一104内壁套接轴承二206,轴承二206套接在转轴一213外表面,轴承二206一侧固定连接电动伸缩杆一207,电动伸缩杆一207输出端固定连接伞齿轮二205,固定板二105内壁套接轴承三217,轴承三217套接在转轴一213外表面,轴承三217一侧固定连接电动伸缩杆二218,电动伸缩杆二218输出端固定连接伞齿轮四212,驱动装置300包括转动杆一301,转动杆一301外表面套接齿轮一302,转动杆一301外表面安装有主蜗杆303,转动杆一301外表面套接齿轮二304,转动杆一301外表面安装有限位环一305,转动杆一301一端安装有轴承四306,轴承四306与壳体102固定连接,具体的,将需要减速的电机输出端安装在切换装置500上的转轴二501一端,将需要减速的机器输入端安装在转轴一213一端,随后启动电机,电机驱动转轴二501进行旋转,随后转轴二501上的齿轮五505带动齿轮二

304进行旋转,随后齿轮二304带动转动杆一301旋转,由于主蜗杆303与主涡轮210啮合连接,且主涡轮210和副涡轮220是活动套接在转动杆一301外表面的,此时转动杆一301外表面安装的伞齿轮二205带动伞齿轮一204旋转,此时由于伞齿轮一204是安装在主涡轮210一侧的,伞齿轮一204带动主涡轮210旋转,主涡轮210通过伞齿轮一204和与转轴一213滑动连接的伞齿轮二205带动转轴一213进行转动,进行减速操作,同时由于测速电机201是连接在转轴一213上的,测速电机201同时测量转轴一213转动的圈速,在减速机本体100进行减速操作时,伞齿轮二205与伞齿轮一204是啮合连接的,而伞齿轮三211与伞齿轮四212则分开一端距离,所以转轴一213只会带动伞齿轮四212旋转,并不会带动副涡轮220旋转;进一步地,备用驱动装置400包括转动杆二401,转动杆二401外表面套接齿轮三402,转动杆二401外表面安装有副蜗杆403,转动杆二401外表面套接齿轮四404,转动杆二401一端安装有轴承九405,轴承九405与壳体102固定连接,切换装置500包括转轴二501,转轴二501外表面套接轴承五502,轴承五502一侧安装有电动伸缩杆三503,转轴二501外表面固定连接限位棱条三504,转轴二501外表面套接齿轮五505,转轴二501外表面安装有限位环二506,壳体102顶部安装有安装板601,安装板601内壁设有圈速装置600,圈速装置600包括转轴三602,转轴三602外表面套接轴承六603,转轴三602外表面安装有轴承七604,转轴三602外表面固定连接限位棱条四605,轴承七604一侧安装有电动伸缩杆四606,电动伸缩杆四606输出端安装有齿轮六607,转轴三602一端安装有轴承八608,轴承八608与壳体102固定连接,伞齿轮二205和伞齿轮四212活动套接在转轴一213外表面,伞齿轮二205和伞齿轮四212内壁开设限位槽一(图中未标注),伞齿轮二205通过限位槽一(图中未标注)与限位棱条一209滑动连接,伞齿轮四212通过限位槽与限位棱条二216滑动连接,齿轮五505活动套接在转轴二501外表面,齿轮五505内壁开设限位槽二(图中未标注),齿轮五505通过限位槽二(图中未标注)与限位棱条三504滑动连接,轴承五502与壳体102固定连接,限位环二506与壳体102内壁转动连接,齿轮六607内壁开设限位槽三(图中未标注),齿轮六607通过限位槽三(图中未标注)与限位棱条四605滑动连接,转轴三602和轴承八608与壳体102固定连接,具体的,将转轴三602外接另一台测速器,由于齿轮一302与齿轮六607啮合连接,转动杆一301还带动转轴三602进行旋转,给另一台测速器进行测量电机的圈速,还需要将测速电机201、电动伸缩杆一207、电动伸缩杆二218、电动伸缩杆三503和电动伸缩杆四606外接控制中心和信号收发器,测速电机201在测速时将减速机本体100输出端转轴一213的圈速数据传输给控制中心,控制中心将电机和转轴一213的圈速进行实时监测对比,如果误差过大的话,说明主蜗杆303和主涡轮210之间的传动有误差,电机和减速机本体100输出端的转速比发生变化,此时控制中心通过信号收发器将启动信号传输给电动伸缩杆一207、电动伸缩杆二218、电动伸缩杆三503和电动伸缩杆四606,此时电动伸缩杆一207驱动伞齿轮二205离开伞齿轮一204,使转轴一213不再带动伞齿轮一204和主涡轮210旋转,同时电动伸缩杆二218向推动伞齿轮四212,向伞齿轮三211方向推动,直至伞齿轮四212与伞齿轮三211啮合连接,此时副涡轮220可带动转轴一213转动,同时电动伸缩杆三503将转动中的齿轮五505向齿轮二304方向推动,使齿轮五505与齿轮二304啮合,此时电机带动转轴二501旋转,转轴二501上安装的齿轮五505则驱动备用驱动装置400上的转动杆二401,转动杆二401带动副蜗杆403转动副涡轮220旋转,进行使用副蜗杆403和副涡轮220的减速工作,已达到备用的副蜗杆403和副涡轮220的启用;

一种高性能蜗轮蜗杆减速机使用方法,还包括以下操作步骤:s1:使用减速机本体100时,将需要减速的电机输出端安装在切换装置500上的转轴二501一端,将需要减速的机器输入端安装在转轴一213一端,随后启动电机,电机驱动转轴二501进行旋转,随后转轴二501上的齿轮五505带动齿轮二304进行旋转,随后齿轮二304带动转动杆一301旋转,此时转动杆一301外表面安装的伞齿轮二205带动伞齿轮一204旋转,伞齿轮一204带动主涡轮210旋转,主涡轮210通过伞齿轮一204和与转轴一213滑动连接的伞齿轮二205带动转轴一213进行转动,进行减速操作,同时由于测速电机201是连接在转轴一213上的,测速电机201同时测量转轴一213转动的圈速,在减速机本体100进行减速操作时,伞齿轮二205与伞齿轮一204是啮合连接的,而伞齿轮三211与伞齿轮四212则分开一端距离,所以转轴一213只会带动伞齿轮四212旋转,并不会带动副涡轮220旋转;s2:减速机本体100在运行前需要将转轴三602外接另一台测速器,由于齿轮一302与齿轮六607啮合连接,转动杆一301还带动转轴三602进行旋转,给另一台测速器进行测量电机的圈速,还需要将测速电机201、电动伸缩杆一207、电动伸缩杆二218、电动伸缩杆三503和电动伸缩杆四606外接控制中心和信号收发器,测速电机201在测速时将减速机本体100输出端转轴一213的圈速数据传输给控制中心,控制中心将电机和转轴一213的圈速进行实时监测对比,如果误差过大的话,说明主蜗杆303和主涡轮210之间的传动有误差,电机和减速机本体100输出端的转速比发生变化,此时控制中心通过信号收发器将启动信号传输给电动伸缩杆一207、电动伸缩杆二218、电动伸缩杆三503和电动伸缩杆四606,此时电动伸缩杆一207驱动伞齿轮二205离开伞齿轮一204,使转轴一213不再带动伞齿轮一204和主涡轮210旋转,同时电动伸缩杆二218向推动伞齿轮四212,向伞齿轮三211方向推动,直至伞齿轮四212与伞齿轮三211啮合连接,此时副涡轮220可带动转轴一213转动,同时电动伸缩杆三503将转动中的齿轮五505向齿轮二304方向推动,使齿轮五505与齿轮二304啮合,此时电机带动转轴二501旋转,转轴二501上安装的齿轮五505则驱动备用驱动装置400上的转动杆二401,转动杆二401带动副蜗杆403转动副涡轮220旋转,进行使用副蜗杆403和副涡轮220的减速工作,已达到备用的副蜗杆403和副涡轮220的启用;s3:同时电动伸缩杆四606将齿轮六607向齿轮三402方向推动,将齿轮六607与齿轮三402啮合连接,此时转动杆二401带动转轴三602继续旋转,给另一台测速器进行测量电机输出端的圈速,继续对比电机和减速机本体100输出端转轴二501的圈速,最后待流水线停工时,工作人员打开减速机本体100对内部涡轮和蜗杆进行维修或更换。

22.本发明的使用过程如下:使用减速机本体100时,将需要减速的电机输出端安装在切换装置500上的转轴二501一端,将需要减速的机器输入端安装在转轴一213一端,随后启动电机,电机驱动转轴二501进行旋转,随后转轴二501上的齿轮五505带动齿轮二304进行旋转,随后齿轮二304带动转动杆一301旋转,由于主蜗杆303与主涡轮210啮合连接,且主涡轮210和副涡轮220是活动套接在转动杆一301外表面的,此时转动杆一301外表面安装的伞齿轮二205带动伞齿轮一204旋转,此时由于伞齿轮一204是安装在主涡轮210一侧的,伞齿轮一204带动主涡轮210旋转,主涡轮210通过伞齿轮一204和与转轴一213滑动连接的伞齿轮二205带动转轴一213进行转动,进行减速操作,同时由于测速电机201是连接在转轴一213上的,测速电机201同时测量转轴一213转动的圈速,在减速机本体100进行减速操作时,伞齿轮二205与伞齿轮一204是啮合连接的,而伞齿轮三211与伞齿轮四212则分开一端距

离,所以转轴一213只会带动伞齿轮四212旋转,并不会带动副涡轮220旋转,减速机本体100在运行前需要将转轴三602外接另一台测速器,由于齿轮一302与齿轮六607啮合连接,转动杆一301还带动转轴三602进行旋转,给另一台测速器进行测量电机的圈速,还需要将测速电机201、电动伸缩杆一207、电动伸缩杆二218、电动伸缩杆三503和电动伸缩杆四606外接控制中心和信号收发器,测速电机201在测速时将减速机本体100输出端转轴一213的圈速数据传输给控制中心,控制中心将电机和转轴一213的圈速进行实时监测对比,如果误差过大的话,说明主蜗杆303和主涡轮210之间的传动有误差,电机和减速机本体100输出端的转速比发生变化,此时控制中心通过信号收发器将启动信号传输给电动伸缩杆一207、电动伸缩杆二218、电动伸缩杆三503和电动伸缩杆四606,此时电动伸缩杆一207驱动伞齿轮二205离开伞齿轮一204,使转轴一213不再带动伞齿轮一204和主涡轮210旋转,同时电动伸缩杆二218向推动伞齿轮四212,向伞齿轮三211方向推动,直至伞齿轮四212与伞齿轮三211啮合连接,此时副涡轮220可带动转轴一213转动,同时电动伸缩杆三503将转动中的齿轮五505向齿轮二304方向推动,使齿轮五505与齿轮二304啮合,此时电机带动转轴二501旋转,转轴二501上安装的齿轮五505则驱动备用驱动装置400上的转动杆二401,转动杆二401带动副蜗杆403转动副涡轮220旋转,进行使用副蜗杆403和副涡轮220的减速工作,同时电动伸缩杆四606将齿轮六607向齿轮三402方向推动,将齿轮六607与齿轮三402啮合连接,此时转动杆二401带动转轴三602继续旋转,给另一台测速器进行测量电机输出端的圈速,继续对比电机和减速机本体100输出端转轴二501的圈速,最后待流水线停工时,工作人员打开减速机本体100对内部涡轮和蜗杆进行维修或更换。

23.以上,仅是本发明的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本发明加以修改或将其修改为等同的技术方案。因此,依据本发明的技术方案所进行的任何简单修改或等同置换,尽属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1