一种电动车用多档动力总成结构及换挡方法与流程

1.本发明涉及电动车驱动系统技术领域,具体为一种电动车用多档动力总成结构及换挡方法。

背景技术:

2.目前纯电动商用车动力结构大多是在传统燃油车动力形式上将发动机换为电机,并选用少档位的自动换挡机构机械式变速器(amt),但电机作为动力源,切换档位时会带来动力中断,目前现有的电动车动力结构配置只能够满足坡度小、路况较好的运营场景。但对amt换挡可靠性和舒适性要求比较高的工况,无法实现换挡动力不中断,稳定换挡的问题。

技术实现要素:

3.为了解决现有技术中存在的问题,本发明提供一种电动车用多档动力总成结构及换挡方法,解决了amt换挡过程动力中断的问题,并改善了amt坡上换挡失败后的停车问题,提升换挡的平顺性。

4.为实现上述目的,本发明提供如下技术方案:

5.一种电动车用多档动力总成结构,包括主电机、副电机和变速箱,其中,变速箱包括前副箱和主箱,共设有9个档位模式,包括空挡模式和档位模式1、档位模式2、档位模式3、档位模式4、档位模式5、档位模式6、档位模式7、档位模式8;

6.主电机的输出端依次设置有主箱输入轴、前副箱输出轴和主箱输出轴,主箱输入轴上设有输入轴常齿合轮,前副箱输出轴上依次设有前副箱1档齿轮和前副箱2档齿轮,主箱输出轴上依次设有主箱常齿合齿轮、主副箱切换结合齿、主副箱切换花键齿、主箱输出轴1档齿轮和主箱输出轴2档齿轮,其中,主副箱切换花键齿外套设有主副箱切换滑套;

7.前副箱内设有前副箱中间轴,前副箱中间轴上依次设有前副箱常齿合轮、前副箱中间轴1档齿轮、前副箱1档结合齿轮、前副箱花键齿、前副箱2档结合齿轮和前副箱2档齿轮,其中,前副箱花键齿外套设有前副箱滑套;

8.主箱内还设有主箱中间轴,副电机的输出端与主箱中间轴连接,主箱中间轴上依次设有主箱中间轴常齿合轮、主箱中间轴常齿合结合齿轮、主箱中间轴第一花键齿、主箱中间轴1档齿轮、主箱中间轴1档结合齿轮、主箱中间轴第二花键齿、主箱中间轴2档结合齿轮和主箱中间轴2档齿轮,其中,主箱中间轴第一花键齿外套设有主箱中间轴第一滑套,主箱中间轴第二花键齿外套设有主箱中间轴第二滑套;

9.其中,所述9个档位模式的切换通过主箱输出轴、前副箱中间轴以及主箱中间轴上设置的齿轮之间的配合结合实现。

10.优选地,处于空挡模式时,主电机和副电机无动力输出,主箱中间轴第一滑套和主副箱切换滑套均处于空位置,前副箱输出轴、主箱中间轴以及主箱输出轴之间均断开连接。

11.优选地,处于档位模式1或档位模式2时,主电机和副电机动力输出,主箱中间轴第一花键齿通过主箱中间轴第一滑套与主箱常齿合齿轮结合,主箱中间轴第二花键齿通过主

箱中间轴第二滑套与主箱输出轴2档齿轮结合;

12.前副箱花键齿通过前副箱滑套与前副箱1档齿轮或前副箱2档齿轮结合。

13.优选地,处于档位模式3或档位模式4时,主电机和副电机动力输出,前副箱花键齿通过前副箱滑套与前副箱2档齿轮结合,主副箱切换花键齿通过主副箱切换滑套与主副箱切换结合齿结合;

14.主箱中间轴第二花键齿通过主箱中间轴第二滑套与主箱输出轴1档齿轮或主箱输出轴2档齿轮结合。

15.优选地,处于档位模式5或档位模式6时,主电机和副电机动力输出,前副箱花键齿通过前副箱滑套与前副箱1档齿轮结合,主副箱切换花键齿通过主副箱切换滑套与主副箱切换结合齿结合;

16.主箱中间轴第二花键齿通过主箱中间轴第二滑套与主箱输出轴1档齿轮或主箱输出轴2档齿轮结合。

17.优选地,处于档位模式7或档位模式8时,主电机无动力输出,副电机动力输出,主箱中间轴第一滑套和主副箱切换滑套均处于空位置,前副箱输出轴与主箱中间轴断开连接,并与主箱输出轴断开连接;

18.主箱中间轴第二花键齿通过主箱中间轴第二滑套与主箱输出轴1档齿轮或主箱输出轴2档齿轮结合。

19.一种电动车用多档动力总成结构换挡方法,包括以下几种换挡过程的切换,

20.空挡挂入挡过程,由空挡模式切换至档位模式1,主电机通过前副箱挂1档,前副箱输出轴输出扭矩到主箱中间轴后,副电机对主箱中间轴进行转速调节,调节速差至满足要求后推动主箱中间轴第二滑套挂主箱2挡,完成空挡挂入挡;

21.行驶中升档过程,包括由档位模式1依次切换至档位模式8;

22.行驶中降档过程,包括由档位模式8依次切换至档位模式1;

23.摘空档过程,包括由档位模式7或档位模式8切换至空挡模式、由档位模式3、档位模式4、档位模式5或档位模式6切换至空挡模式、由档位模式1或2切换至空挡模式三种换挡过程。

24.优选地,所述由档位模式7或档位模式8切换至空挡模式,包括,

25.将副电机扭矩清零,主箱中间轴第二滑套摘空。

26.优选地,所述由档位模式3、档位模式4、档位模式5或档位模式6切换至空挡模式,包括,

27.将主电机扭矩清零,主副箱切换滑套摘空,前副箱滑套摘空;

28.将副电机扭矩清零,主箱中间轴第二滑套摘空。

29.优选地,所述由档位模式1或2切换至空挡模式,包括,

30.将主电机扭矩清零,主箱中间轴第一滑套摘空,前副箱滑套摘空;

31.将副电机扭矩清零,主箱中间轴第二滑套摘空。

32.与现有技术相比,本发明具有以下有益效果:

33.本发明提供一种电动车用多档动力总成结构及换挡方法,通过设置1个主电机和1个副电机,主电机通过主箱输入轴带动一组齿轮将扭矩、转速传递到前副箱中间轴,前副箱中间轴上的前副箱滑套可切换空/1/2三种档位,其中,当前副箱滑套挂1/2档位时,可将动

力输出到前副箱输出轴;1个副电机将动力输出到主箱中间轴,通过主箱中间轴第一滑套和主箱中间轴第二滑套可分别切换空/1/2三种档位,其中,当主箱中间轴第一滑套和主箱中间轴第二滑套挂1/2档位时,可将副电机动力传递到主箱输出轴上的1/2档,实现副电机动力输出到主箱输出轴;当主箱中间轴常齿合结合齿与主箱中间轴花键齿通过滑套结合后,前副箱输出轴动力可传递到主箱中间轴;当主副箱切换结合齿与主副箱切换花键齿通过花键结合后,前副箱输出轴动力直接传递到主箱输出轴,能够实现扭矩不中断的换挡过程,实现不同档位模式的动力输出,解决了amt换挡过程动力中断的问题,并改善了amt坡上换挡失败后的停车问题,提升了换挡的平顺性。

附图说明

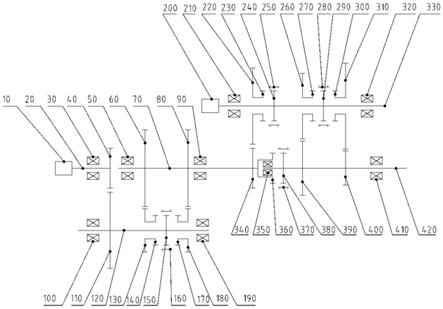

34.图1为本发明动力总成结构示意图;

35.图2为本发明空挡模式动力传递路线图;

36.图3为本发明档位模式1动力传递路线图;

37.图4为本发明档位模式2动力传递路线图;

38.图5为本发明档位模式3动力传递路线图;

39.图6为本发明档位模式4动力传递路线图;

40.图7为本发明档位模式5动力传递路线图;

41.图8为本发明档位模式6动力传递路线图;

42.图9为本发明档位模式7动力传递路线图;

43.图10为本发明档位模式8动力传递路线图。

44.图中,10、主电机;20、主箱输入轴;30、输入轴轴承;40、输入轴常齿合轮;50、前副箱前轴承;60、前副箱1档齿轮;70、前副箱输出轴;80、前副箱2档齿轮;90、前副箱后轴承;100、前副箱中间轴前轴承;110、前副箱常齿合轮;120、前副箱中间轴;130、前副箱中间轴1档齿轮;140、前副箱1档结合齿轮;150、前副箱花键齿;160、前副箱滑套;170、前副箱2档结合齿轮;180、前副箱中间轴2档齿轮;190、前副箱中间轴后轴承;

45.200、副电机;210、主箱中间轴前轴承;220、主箱中间轴常齿合轮;230、主箱中间轴常齿合结合齿轮;240、主箱中间轴第一花键齿;250、主箱中间轴第一滑套;260、主箱中间轴1档齿轮;270、主箱中间轴1档结合齿轮;280、主箱中间轴第二滑套;290、主箱中间轴第二花键齿;300、主箱中间轴2档结合齿轮;310、主箱中间轴2档齿轮;320、主箱中间轴后轴承;330、主箱中间轴;

46.340、主箱常齿合齿轮;350、主箱输出轴前轴承;360、主副箱切换结合齿;370、主副箱切换滑套;380、主副箱切换花键齿;390、主箱输出轴1档齿轮;400、主箱输出轴2档齿轮;410、输出轴后轴承;420-主箱输出轴。

具体实施方式

47.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.如图1所示,本发明一种电动车用多档动力总成结构,包括主电机10、副电机200和变速箱,其中,变速箱包括前副箱和主箱,共设有9个档位模式,包括空挡模式和档位模式1、档位模式2、档位模式3、档位模式4、档位模式5、档位模式6、档位模式7、档位模式8;

49.主电机10的输出端依次设置有主箱输入轴20、前副箱输出轴70和主箱输出轴420,主箱输入轴20上设有输入轴轴承30和输入轴常齿合轮40,前副箱输出轴70的两端分别设有前副箱前轴承50和前副箱后轴承90,其上依次设有前副箱1档齿轮60和前副箱2档齿轮80,主箱输出轴420上设有输出轴后轴承410,其上并依次设有主箱常齿合齿轮340、主副箱切换结合齿360、主副箱切换花键齿380、主箱输出轴1档齿轮390和主箱输出轴2档齿轮400,其中,主副箱切换花键齿380外套设有主副箱切换滑套370;

50.前副箱内设有前副箱中间轴120,前副箱中间轴120的两端分别设有前副箱中间轴前轴承100和前副箱中间轴后轴承190,其上并依次设有前副箱常齿合轮110、前副箱中间轴1档齿轮、前副箱1档结合齿轮140、前副箱花键齿150、前副箱2档结合齿轮170和前副箱2档齿轮80,其中,前副箱花键齿150外套设有前副箱滑套160;

51.主箱内还设有主箱中间轴330,副电机200的输出端与主箱中间轴330连接,主箱中间轴330的两端分别设有主箱中间轴前轴承210和主箱中间轴后轴承320,其上并依次设有主箱中间轴常齿合轮220、主箱中间轴常齿合结合齿轮230、主箱中间轴第一花键齿240、主箱中间轴1档齿轮260、主箱中间轴1档结合齿轮270、主箱中间轴第二花键齿290、主箱中间轴2档结合齿轮300和主箱中间轴2档齿轮310,其中,主箱中间轴第一花键齿240外套设有主箱中间轴第一滑套250,主箱中间轴第二花键齿290外套设有主箱中间轴第二滑套280。

52.本发明提供的一种电动车用多档动力总成结构,通过设置1个主电机10和1个副电机200,主电机10通过主箱输入轴20带动一组齿轮将扭矩、转速传递到前副箱中间轴120,前副箱中间轴120上的前副箱滑套160可切换空/1/2三种档位,其中,当前副箱滑套160挂1/2档位时,可将动力输出到前副箱输出轴70;1个副电机200将动力输出到主箱中间轴330,通过主箱中间轴第一滑套250和主箱中间轴第二滑套280可分别切换空/1/2三种档位,其中,当主箱中间轴第一滑套250和主箱中间轴第二滑套280挂1/2档位时,可将副电机200动力传递到主箱输出轴420上的1/2档,实现副电机200动力输出到主箱输出轴420;当主箱中间轴常齿合结合齿轮230与主箱中间轴花键齿通过滑套结合后,前副箱输出轴70动力可传递到主箱中间轴330;当主副箱切换结合齿360与主副箱切换花键齿380通过花键结合后,前副箱输出轴70动力直接传递到主箱输出轴420,能够实现扭矩不中断的换挡过程,实现不同档位模式的动力输出,解决了amt换挡过程动力中断的问题,并改善了amt坡上换挡失败后的停车问题,提升了换挡的平顺性。

53.具体地,本发明提供9种档位模式,无动力中断档位模式如下,

54.如图2所示,空挡模式:主电机10、副电机200都不工作,无动力输出,主箱中间轴第一滑套250和主副箱切换滑套370均处于空位置,前副箱输出轴70与主箱中间轴330断开连接,且前副箱输出轴70与主箱输出轴420断开连接,主箱中间轴330与主箱输出轴420断开。

55.如图3所示,档位模式1:主电机10和副电机200动力输出,主箱中间轴第一花键齿240通过主箱中间轴第一滑套250与主箱常齿合齿轮340结合,主箱中间轴第二花键齿290通过主箱中间轴第二滑套280与主箱输出轴2档齿轮400结合,前副箱花键齿150通过前副箱滑套160与前副箱1档齿轮60结合;

56.主电机10通过前副箱挂1档,前副箱输出轴70输出扭矩到主箱中间轴330;主电机10传递扭矩到主箱中间轴330后,副电机200对主箱中间轴330进行转速调节,调节速差合适后推动主箱中间轴第二滑套280挂主箱2挡,实现主电机10、副电机200动力同时传递到主箱输出轴420。

57.如图4所示,档位模式2:主电机10和副电机200动力输出,主箱中间轴第一花键齿240通过主箱中间轴第一滑套250与主箱常齿合齿轮340结合,主箱中间轴第二花键齿290通过主箱中间轴第二滑套280与主箱输出轴2档齿轮400结合,前副箱花键齿150通过前副箱滑套160与前副箱2档齿轮80结合;

58.副电机200通过主箱中间轴第二滑套280挂主箱2挡,副电机200根据需求输出扭矩到主箱中间轴330;主电机10通过前副箱挂2档,主箱中间轴第二花键齿290与主箱中间轴常齿合结合齿轮230通过滑套结合,主电机10、副电机200同时输出扭矩到主箱输出轴420。

59.如图5所示,档位模式3:主电机10和副电机200动力输出,前副箱花键齿150通过前副箱滑套160与前副箱2档齿轮80结合,主副箱切换花键齿380通过主副箱切换滑套370与主副箱切换结合齿360结合,主箱中间轴第二花键齿290通过主箱中间轴第二滑套280与主箱输出轴2档齿轮400结合。

60.副电机200通过主箱中间轴第二滑套280挂主箱2挡,副电机200根据需求输出扭矩到主箱中间轴330;主电机10通过前副箱挂2档,且前副箱切换结合齿与主副箱切换花键齿380通过滑套结合,前副箱输出轴70动力直接传递到主箱输出轴420,实现主电机10、副电机200同时输出扭矩到主箱输出轴420。

61.如图6所示,档位模式4:主电机10和副电机200动力输出,前副箱花键齿150通过前副箱滑套160与前副箱2档齿轮80结合,主副箱切换花键齿380通过主副箱切换滑套370与主副箱切换结合齿360结合,主箱中间轴第二花键齿290通过主箱中间轴第二滑套280与主箱输出轴1档齿轮390结合。

62.主电机10通过前副箱挂2档,且前副箱切换结合齿与主副箱切换花键齿380通过滑套结合,前副箱输出轴70动力直接传递到主箱输出轴420;副电机200通过主箱中间轴第二滑套280挂主箱1挡,副电机200根据需求输出扭矩到主箱中间轴330;实现主电机10、副电机200同时输出扭矩到主箱输出轴420。

63.如图7所示,档位模式5:主电机10和副电机200动力输出,前副箱花键齿150通过前副箱滑套160与前副箱1档齿轮60结合,主副箱切换花键齿380通过主副箱切换滑套370与主箱常齿合齿轮340结合;主箱中间轴第二花键齿290通过主箱中间轴第二滑套280与主箱输出轴1档齿轮390结合。

64.副电机200通过主箱中间轴第二滑套280挂主箱1挡,副电机200根据需求输出扭矩到主箱中间轴330;主电机10通过前副箱挂1档,且前副箱切换结合齿与主副箱切换花键齿380通过滑套结合,前副箱输出轴70动力直接传递到主箱输出轴420,实现主电机10、副电机200同时输出扭矩到主箱输出轴420。

65.如图8所示,档位模式6:主电机10和副电机200动力输出,前副箱花键齿150通过前副箱滑套160与前副箱1档齿轮60结合,主副箱切换花键齿380通过主副箱切换滑套370与主箱常齿合齿轮340结合;主箱中间轴第二花键齿290通过主箱中间轴第二滑套280与主箱输出轴2档齿轮400结合。

66.副电机200通过主箱中间轴第二滑套280挂主箱2挡,副电机200根据需求输出扭矩到主箱中间轴330;主电机10通过前副箱挂1档,且前副箱切换结合齿与主副箱切换花键齿380通过滑套结合,前副箱输出轴70动力直接传递到主箱输出轴420,实现主电机10、副电机200同时输出扭矩到主箱输出轴420。

67.如图9所示,档位模式7:主电机10无动力输出,副电机200动力输出,主箱中间轴第一滑套250和主副箱切换滑套370均处于空位置,前副箱输出轴70与主箱中间轴330断开连接,并与主箱输出轴420断开连接;主箱中间轴第二花键齿290通过主箱中间轴第二滑套280与主箱输出轴1档齿轮390结合。

68.副电机200通过主箱中间轴第二滑套280挂主箱1挡,副电机200根据需求输出扭矩到主箱中间轴330;主电机10不工作,主箱中间轴第一滑套250和主副箱切换滑套370均处于空位置,前副箱输出轴70与主箱中间轴330断开连接,且前副箱输出轴70与主箱输出轴420断开连接。

69.如图10所示,档位模式8:主电机10无动力输出,副电机200动力输出,主箱中间轴第一滑套250和主副箱切换滑套370均处于空位置,前副箱输出轴70与主箱中间轴330断开连接,并与主箱输出轴420断开连接;主箱中间轴第二花键齿290通过主箱中间轴第二滑套280与主箱输出轴2档齿轮400结合。

70.副电机200通过主箱中间轴第二滑套280挂主箱2挡,副电机200根据需求输出扭矩到主箱中间轴330;主电机10不工作,主箱中间轴第一滑套250和主副箱切换滑套370均处于空位置,前副箱输出轴70与主箱中间轴330断开连接,且前副箱输出轴70与主箱输出轴420断开连接。

71.本发明提供的一种电动车用多档动力总成结构无动力中断换挡实现方法,具体包括以下几种换挡过程的切换,

72.空挡挂入挡过程

73.空挡模式

→

档位模式1:主电机10通过前副箱挂1档,前副箱输出轴70输出扭矩到主箱中间轴330;主电机10传递扭矩到主箱中间轴330后,副电机200对主箱中间轴330进行转速调节,调节速差合适后推动主箱中间轴第二滑套280挂主箱2挡,实现主电机10、副电机200动力同时传递到主箱输出轴420。

74.行驶中升档过程

75.档位模式1

→

档位模式2:

76.主电机10扭矩清零,前副箱滑套160从前副箱中间轴1档摘到空位置,调节主电机10转速,使前副箱中间轴120转速与前副箱输出轴70转速接近后,前副箱滑套160挂到前副箱中间轴2档位置。副电机200根据需求输出扭矩。

77.档位模式2

→

档位模式3:副电机200根据需求输出扭矩,主电机10扭矩清零,主箱中间轴第一滑套250摘空位置,调节主电机10转速,使前副箱输出轴70转速与主箱输出轴420转速接近后,主副箱切换滑套370挂到主副箱切换结合齿360,即前副箱输出轴70动力直接传递到主箱输出轴420。

78.档位模式3

→

档位模式4:主电机10根据需求输出扭矩,副电机200扭矩清零,主箱中间轴第二滑套280挂入主箱中间轴3301档结合齿。

79.档位模式4

→

档位模式5:副电机200根据需求输出扭矩,主电机10扭矩清零,前副

箱滑套160摘空位置,调节主电机10转速,使前副箱转速与前副箱输出轴70转速接近,前副箱滑套160挂入前副箱1档位置。

80.档位模式5

→

档位模式6:主电机10根据需求输出扭矩,副电机200扭矩清零,主箱中间轴第二滑套280挂入主箱中间轴2档结合齿。

81.档位模式6

→

档位模式7:主电机10根据需求输出扭矩,副电机200扭矩清零,主箱中间轴第二滑套280挂入主箱中间轴3301档结合齿,副电机200升扭矩,主电机10降扭矩,保证主箱输出扭矩近似恒定,当主电机10扭矩降到零,主副箱切换滑套370摘空位置。

82.档位模式7

→

档位模式8:调节主电机10转速,使前副箱输出轴70转速与主箱输出轴420转速接近,主副箱切换滑套370挂入前副箱结合齿,主电机10升扭矩,副电机200降扭矩,保证主箱输出轴420扭矩近似恒定,当副电机200扭矩清到零,主箱中间轴第二滑套280摘空位置,调节副电机200转速,使主箱中间轴330转速与主箱输出轴420转速接近后,主箱中间轴第二滑套280挂入主箱中间轴2档结合齿,副电机200升扭矩,主电机10降扭矩,保证主箱输出轴420扭矩近似恒定,当主电机10扭矩降为零,主副箱切换滑套370摘空位置。

83.行驶中降档过程

84.档位模式8

→

档位模式7:调节主电机10转速,使前副箱输出轴70转速与主箱输出轴420转速接近,主副箱切换滑套370挂入前副箱结合齿,主电机10升扭矩,副电机200降扭矩,保证主箱输出轴420扭矩近似恒定,当副电机200扭矩清到零,主箱中间轴第二滑套280摘空位置,调节副电机200转速,使主箱中间轴330转速与主箱输出轴420转速接近后,主箱中间轴第二滑套280挂入主箱中间轴3301档结合齿,副电机200升扭矩,主电机10降扭矩,保证主箱输出轴420扭矩近似恒定,当主电机10扭矩降为零,主副箱切换滑套370摘空位置。

85.档位模式7

→

档位模式6:主电机10调节前副箱输出轴70转速,使前副箱输出轴70转速与主箱输出轴420转速近似,主副箱切换滑套370挂入主副箱切换结合齿360,主电机10升扭矩,副电机200降扭矩,保证主箱输出轴420总扭矩近似不变,当主箱中间轴330扭矩清零后,主箱中间轴第二滑套280摘零位置,副电机200调节主箱中间轴330转速,使主箱中间轴330转速与主箱输出轴420转速近似,主箱中间轴第二滑套280挂入主箱中间轴3302档位置。

86.档位模式6

→

档位模式5:主电机10根据需求输出扭矩,副电机200扭矩清零,主箱中间轴第二滑套280摘零位置,副电机200调节主箱中间轴330转速与主箱输出轴420转速接近,主箱中间轴第二滑套280挂入主箱1档位置。

87.档位模式5

→

档位模式4:副电机200根据需求输出扭矩,主电机10扭矩清零,前副箱中间轴120滑套摘空,主电机10调节前副箱中间轴120转速与前副箱输出轴70转速近似,前副箱中间轴120滑套挂入前副箱中间轴2档。

88.档位模式4

→

档位模式3:主电机10根据需求输出扭矩,副电机200扭矩清零,主箱中间轴第二滑套280摘空位置,副电机200调节转速使主箱中间轴330转速与主箱输出轴420转速近似,主箱中间轴第二滑套280挂入2档位置。

89.档位模式3

→

档位模式2:副电机200根据需求输出扭矩,主电机10扭矩清零,主副箱切换滑套370摘空,主电机10调节转速,使前副箱输出轴70转速与主箱中间轴330转速近似,主箱中间轴第一滑套250挂主箱中间轴常齿合结合齿轮230。

90.档位模式2

→

档位模式1:副电机200根据需求输出扭矩,主电机10扭矩清零,前副

箱中间轴120滑套摘空,调节主电机10转速,使前副箱中间轴120转速与输出轴转速近似,前副箱中间轴120滑套挂入前副箱中间轴1档齿轮。

91.摘空档过程

92.档位模式7和档位模式8

→

空挡模式:副电机200扭矩清零,主箱中间轴第二滑套280摘空位置。

93.档位模式3、档位模式4、档位模式5、档位模式6

→

空挡模式:主电机10扭矩清零,主副箱切换滑套370摘空位置,前副箱中间轴120滑套摘空位置;副电机200扭矩清零,主箱中间轴第二滑套280摘空。

94.档位模式1和档位模式2

→

空挡模式:主电机10扭矩清零,主箱中间轴第一滑套250摘空位置,前副箱中间轴120滑套摘空位置;副电机200扭矩清零,主箱中间轴第二滑套280摘空。

95.本发明提供的动力总成结构的换挡方法,,能够实现由空挡挂入档位模式,档位的升和降,由在档摘到空挡的功能。档位的升和降过程无动力中断,可解决amt换挡过程动力中断的问题,满足amt坡上换挡无动力中断的工况,提升换挡平顺性。

96.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1