制动器磨损监测装置、方法、计算机设备及存储介质与流程

制动器磨损监测装置、方法、计算机设备及存储介质

【技术领域】

1.本发明属于汽车零部件技术领域,具体涉及制动器。

背景技术:

2.公布号为cn106132794a,名称为电动制动装置和电动制动装置系统的中国专利:转矩推定机构电动机电流推定电动机转矩,将电动机转矩的绝对值增加的位置作为基准位置,(电动机旋转角为“0”),从基准位置运动部14向制动盘5前进,至摩擦垫6与制动盘5接触位置,检测电动机旋转角。接触位置根据制动力推定值而求出。确定电动机电压与电动机旋转角的关系,推定约束力。垫磨损量推定机构根据推定约束力识别运动部14是否到达后退端。检测接触位置,可采用荷载传感器13,或通过摩擦垫按压制动盘时造成电动机转数的降低。向电动机施加电压,使运动部14后退;垫磨损量检测机构用旋转角计算电动机角速度ω。将角速度ω与阈值α对比,以判断运动部14是否到达后退端。将运动部14到达后退端的位置记录为基准位置θmin。施加使运动部14前进的电动机电压;垫磨损量检测机构判断荷载传感器13输出f是否为阈值f0,判定为摩擦垫6的接触位置θ0;(θ0-θmin)推定垫磨损量。

3.现有技术是间接推定垫磨损量,误差较大。

技术实现要素:

4.为了克服现有技术中的不足,本发明所要解决的技术问题在于提供一种制动器磨损监测方法,可以做到磨损量的精确监测。

5.为解决上述技术问题,本发明采用如下技术方案:

6.制动器磨损监测方法,制动器制动时,电机驱动卡钳,使卡钳朝制动盘运动,卡钳上的刹车片与制动盘接合产生相对摩擦实现制动,制动器磨损监测方法包括如下步骤:

7.制动器第n次制动时,记录电机角度曲线到达顶点时的电机角度a1;

8.制动器第n+1次制动时,记录电机角度曲线到达顶点时的电机角度a2;

9.制动器第n+1次制动的磨损量δw=δa

×

传动单元的传动比r,δa=a2-a1。

10.优选的,对制动器每次制动时的磨损量进行累加,计算得到制动器n+x次制动后的总磨损量δwn。

11.优选的,制动器第n+3次制动时,记录电机角度曲线到达顶点时的电机角度a3,制动器第n+2次制动和第n+3次制动的磨损量累加值为δw',δa'=δa+(a3-a2),δw'=δa'

×

r,依次类推,计算得到制动器n+x次制动后的总磨损量δwn。

12.优选的,当δwn超过阈值时,警示更换刹车片。

13.优选的,δwn每次更新后均进行存储,系统下电并再次上电后,调出该δwn值,继续累加,如此迭代。

14.优选的,制动指令消除后,进入撤退阶段,电机反向旋转,带动刹车片离开制动盘,离合器与电机脱开,退回位置是自位置a2反转固定的角度,再使离合器与电机脱开,使得刹车片与制动盘之间脱开距离保持一致。

15.另外一方面,还提供了一种制动器磨损监测装置,采用所述的制动器磨损监测方法对制动器磨损进行监测,包括:

16.电机角度曲线监测模块,用于监测制动器制动时的电机角度曲线,并记录制动器第n次制动时电机角度曲线到达顶点时的电机角度a1,制动器第n+1次制动时,电机角度曲线到达顶点时的电机角度a2;

17.单次制动磨损量计算模块,用于计算制动器第n+1次制动的磨损量δw,δw=δa

×

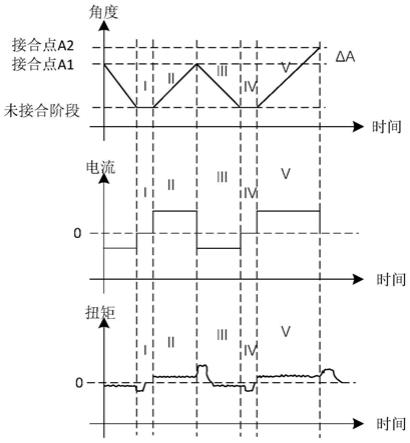

传动单元的传动比r,δa=a2-a1;

18.制动器总磨损量计算模块,用于计算制动器n+x次制动后的总磨损量δwn。

19.而且,本发明还提供了一种计算机设备以及一种计算机可读存储介质。

20.一种计算机设备,包括至少一个处理器和存储器;所述存储器存储计算机执行指令;所述至少一个处理器执行所述存储器存储的计算机执行指令,使得所述至少一个处理器执行所述的制动器磨损监测方法。

21.一种计算机可读存储介质,所述计算机可读存储介质中存储有计算机执行指令,当处理器执行所述计算机执行指令时,实现所述的制动器磨损监测方法。

22.本发明采用上述技术方案,具有如下有益效果:

23.本发明在每次制动时,均计算制动的磨损量,并且通过累计的方式可以完整地监测刹车片的总磨损量,可以做到精确监测,以便于在总磨损量超过阈值时,及时更换刹车片,保证行车安全。

24.发明的这些特点和优点将会在下面的具体实施方式、附图中详细的揭露。

【附图说明】

25.下面结合附图对发明做进一步的说明:

26.图1为本发明涉及的电动制动装置的结构示意图;

27.图2为本发明中电机角度、电流、扭矩的曲线图;

28.附图标记:电机20、传动单元30、离合器31、齿轮组件32、丝杆螺母组件33、卡钳40、制动盘41、刹车片42。

【具体实施方式】

29.下面结合本发明实施例的附图对本发明实施例的技术方案进行解释和说明,但下述实施例仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本发明的保护范围。

30.参照图1所示,制动器,即电动制动装置设置于车轮上,执行汽车的制动需求。电动制动装置包括电机20、传动单元30、卡钳40、制动盘41。电机20受电源驱动,产生旋转运动;传动单元30进行转动联接、运动方式的转换、以及变速,传动单元通常包括与电机产生联接的离合器31、进行减速的齿轮组件32,将旋转运动转换为直线并且进行变速的丝杆螺母组件33;通过传动单元将运动转递给卡钳40,推动卡钳40朝制动盘41运动;制动盘41固定于车轮,卡钳上的刹车片42与制动盘41接合时产生相对摩擦,通过接合点(kisspoint)之后,卡钳夹紧制动盘,实现制动。

31.经过长期使用刹车片与制动盘之间会产生磨损,磨损需要及时补偿,才能保证有

效制动,本发明旨在提供磨损量的及时监测和补偿的方法。

32.参考现有技术,电机上设有角度传感器、转速传感器、电流传感器,对电机角度、扭矩和电流进行检测,参见图2所示的电机角度、电流、扭矩的曲线图。

33.制动器磨损监测方法包括如下步骤:

34.制动器第n次制动时,记录电机角度曲线到达顶点时的电机角度a1;

35.制动器第n+1次制动时,记录电机角度曲线到达顶点时的电机角度a2;

36.制动器第n+1次制动的磨损量δw=δa

×

传动单元的传动比r,δa=a2-a1。

37.其中,δw的单位是mm,假设传动单元包括1对齿轮、1对丝杆螺母,则传动比=(电机角度

×

主动齿轮直径d/从动齿轮直径d)

×

螺母螺距

×

丝杆摩擦系数,其中直径和螺距的单位是mm。

38.可以理解的是,n≥1,通常可以取1,可以从制动器开始使用时就进行磨损量的记录和计算。

39.由于每次制动的磨损量都进行了计算和记录,在此基础上,对制动器每次制动时的磨损量进行累加,计算得到制动器n+x次制动后的总磨损量δwn。

40.可以理解的是,也可以不用每次制动都计算磨损量,在制动次数达到设定次数后直接计算总磨损量δwn,当然,每次制动时,电机角度曲线到达顶点时的电机角度仍然需要记录。例如,制动器第n+3次制动时,记录电机角度曲线到达顶点时的电机角度a3,制动器第n+2次制动和第n+3次制动的磨损量累加值为δw',δa'=δa+(a3-a2),δw'=δa'

×

r,依次类推,计算得到制动器n+x次制动后的总磨损量δwn。

41.依据上述方法,具体步骤说明如下:

42.1、未收到制动指令,电机无动作阶段,如图2所示,该过程见i区域的曲线。

43.2、电机接收制动指令工作,经过传动,使刹车片朝制动盘运动,当刹车片与制动盘进入接合阶段,电机负载发生上升,电机角度增加,该过程见ⅱ区域的曲线,此时对电机的控制:配合负载的上升,加大电机的电流,以提高电机的转矩、实现制动,电机的转矩值呈如图所示的波动。

44.3、该电机角度曲线到达顶点不再增加,通过顶点之后电机转矩值升高至高于步骤2,记录该顶点的电机角度a1,该顶点判为到达了接合点。该阶段电机转速急剧下降。

45.4、制动指令消除,进入撤退阶段,电机收到反向旋转的电流,带动刹车片离开制动盘,离合器与电机脱开,呈ⅲ区域的曲线的状态。

46.重复步骤1、2,产生相应曲线ⅳ和

ⅴ

,记录顶点a2,计算δa=a2-a1,磨损量δw=δa

×

传动单元的传动比r,可对磨损量进行记录,用于后续步骤的累加,也可到步骤6中再计算和记录。

47.重复步骤3,重复步骤3时,退回位置是自顶点的位置a2反转固定的角度,再使离合器与电机脱开,这样做使得刹车片与制动盘之间脱开距离保持一致。这个反转固定的角度可以设定约2周。

48.5、重复步骤1、2,下一个顶点a3-a2值累加到新的δa,记为δa',δa'=δa+(a3-a2),记录新的δw'=δa'

×

r。

49.在驾驶循环中,需记录磨损量的最大值。系统下电后,需要存储这个磨损量,在下次上电后,调出该值,继续累加,如此迭代。

50.步骤5重复进行,当δp超过阈值时,例如35-40mm,警示更换刹车片。

51.综上,本实施方式中,通过累计的方式可以完整地监测刹车片的总磨损量。

52.更换刹车片的策略,当车辆返厂换刹车片后,则存储的磨损量信息就不再正确了。在换完刹车片后要向车辆发诊断指令,让电机带动卡钳完全张开。通过检测电流和角速度等信号可知道是否完全张开,在电机接收反向电流下,角速度增大即可进行判定。再驱动电机行进到接合点,“卡钳完全张开间隙d-电机推动卡钳行进的距离”算得的值即为“当前制动盘厚度+当前刹车片的厚度”,电机推动卡钳行进的距离=电机转动角度变化

×

传动单元的传动比r。算得的值减去当前制动盘和当前刹车片的厚度就是当前的磨损量,将其进行存储,就完成了换片的策略。

53.实施例二

54.制动器磨损监测装置,采用实施例一所述的制动器磨损监测方法对制动器磨损进行监测,包括:

55.电机角度曲线监测模块,用于监测制动器制动时的电机角度曲线,并记录制动器第n次制动时电机角度曲线到达顶点时的电机角度a1,制动器第n+1次制动时,电机角度曲线到达顶点时的电机角度a2;

56.单次制动磨损量计算模块,用于计算制动器第n+1次制动的磨损量δw,δw=δa

×

传动单元的传动比r,δa=a2-a1;

57.制动器总磨损量计算模块,用于计算制动器n+x次制动后的总磨损量δwn。

58.实施例三

59.一种计算机设备,可以搭载于具有制动器的车辆上,包括至少一个处理器和存储器;所述存储器存储计算机执行指令;所述至少一个处理器执行所述存储器存储的计算机执行指令,使得所述至少一个处理器执行如实施例一所述的制动器磨损监测方法。

60.实施例四

61.一种计算机可读存储介质,可以搭载于实施例三所述的计算机设备上,所述计算机可读存储介质中存储有计算机执行指令,当处理器执行所述计算机执行指令时,实现如实施例一所述的制动器磨损监测方法。

62.以上所述,仅为发明的具体实施方式,但发明的保护范围并不局限于此,熟悉该本领域的技术人员应该明白发明包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离发明的功能和结构原理的修改都将包括在权利要求书的范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1