一种O型缠绕管的制作方法

一种o型缠绕管

技术领域

1.本实用新型涉及管道领域,具体涉及一种o型缠绕管。

背景技术:

2.目前o型缠绕管为分体式的,其强度低,制造工艺复杂,抗压能力差,例如专利申请号为:200820097972.7,其名字为:o型缠绕管型材涉及管道型材。公开技术是,包括有型材一端边沿朝上有t型肋(1)、另一端边沿朝下开口t型槽(2),其型材的t型肋(1)和t型槽(2)之间一端面有周期排列半圆弧加强筋(5),半圆弧加强筋(5)的两边凸台各有凸台上t型卡肋(3)和凸台上t型卡槽(4)。其结构为分体式,抗压能力差,且制造工艺复杂,成本高。

技术实现要素:

3.本实用新型的目的就在于为了解决上述问题而提供一种o型缠绕管。

4.为实现上述目的,本实用新型提供了以下技术方案:

5.本实用新型提供的一种o型缠绕管,包括管道基板,所述管道基板经过高温缠绕粘合成型为管道;

6.所述管道基板包括o型抗压部和连接部;

7.所述o型抗压部和连接部为一体成型结构;

8.所述管道基板通过所述连接部经高温缠绕粘合成型为管道。

9.进一步的,所述连接部包括第一连接部和第二连接部,所述第一连接部和所述第二连接部在高温缠绕粘合中相互配合。

10.进一步的,所述连接部还包括空腔结构。

11.进一步的,所述o型抗压部上远离所述连接部端设置加强部。

12.进一步的,所述加强部设置有钢丝。

13.进一步的,所述第一连接部和所述第二连接部为倾斜槽结构。

14.进一步的,所述第一连接部和所述第二连接部为凸凹槽结构。

15.一种加工该o型缠绕管的工艺,包括如下步骤:

16.s1、将钢丝原材料分别放置在线轴,通过牵引作用使其进行运转;

17.s2、钢丝原材料的一端分别贯穿储带机,钢丝原材料在储带机内部起到缓冲的作用;

18.s3、钢丝原材料通过储带机的缓冲在经过除油除锈设备,对钢带原材料表面的油渍和锈进行清除;

19.s4、钢丝原材料进行预加热;

20.s5、钢丝原材料进行预加热完成后通过注塑机进行注塑,其注塑过程中通过利用注塑模具先将聚乙烯层和钢丝原材料在模具注塑并形成初步管道基板;

21.s6、初步管道基板注塑完成后,进入抽真空吸附冷却装置进行初冷却;

22.s7、抽真空吸附冷却装置进行初冷却完成后进入到冷却水槽对初步管道基板进行

冷却处理,冷却水槽内部水体的温度为

‑

10℃~10℃;

23.s8、完成水体冷却后形成管道基板,由牵引机对管道基板进行牵引到缠绕笼上,牵引机的牵引速度为20~40m/min;

24.s9、管道基板在缠绕笼上先对管道基板进行热风吹,中间过程进行粘接,再通过切塑机进行切割。

25.有益效果在于:利用一体成型o型抗压部,能够增加管道的抗压能力,而且一体成型节省了现有中复杂的工序,操作更加简单方便,节省时间,节约成本,同时利用钢丝可以增加o型缠绕管的环刚强度,以及增加了缠绕管的韧性。

附图说明

26.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

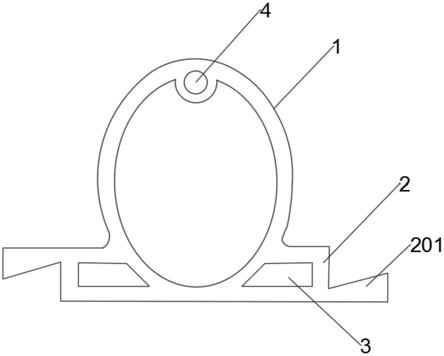

27.图1是本实用新型所述o型缠绕管实施例一的结构示意图;

28.图2是本实用新型所述o型缠绕管实施例二的结构示意图;

29.图3是本实用新型所述o型缠绕管实施例三的结构示意图;

30.图4是本实用新型所述o型缠绕管实施例四的结构示意图。

31.附图标记说明如下:

32.1、o型抗压部;2、连接部;201、第一连接部;202、第二连接部;3、空腔结构;4、加强部。

具体实施方式

33.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

34.参见图1所示,本实用新型提供了本实用新型提供的一种o型缠绕管,包括管道基板,所述管道基板经过高温缠绕粘合成型为管道;

35.所述管道基板包括o型抗压部1和连接部2;

36.所述o型抗压部1和连接部2为一体成型结构;

37.所述管道基板通过所述连接部2经高温缠绕粘合成型为管道。

38.进一步的,所述连接部2包括第一连接部201和第二连接部202,所述第一连接部201和所述第二连接部202在高温缠绕粘合中相互配合。

39.进一步的,所述加强部4设置有钢丝。

40.进一步的,所述第一连接部201和所述第二连接部202为倾斜槽结构。

41.一种加工该o型缠绕管的工艺,包括如下步骤:

42.s1、将钢丝原材料分别放置在线轴,通过牵引作用使其进行运转;

43.s2、钢丝原材料的一端分别贯穿储带机,钢丝原材料在储带机内部起到缓冲的作

用;

44.s3、钢丝原材料通过储带机的缓冲在经过除油除锈设备,对钢带原材料表面的油渍和锈进行清除;

45.s4、钢丝原材料进行预加热;

46.s5、钢丝原材料进行预加热完成后通过注塑机进行注塑,其注塑过程中通过利用注塑模具先将聚乙烯层和钢丝原材料在模具注塑并形成初步管道基板;

47.s6、初步管道基板注塑完成后,进入抽真空吸附冷却装置进行初冷却;

48.s7、抽真空吸附冷却装置进行初冷却完成后进入到冷却水槽对初步管道基板进行冷却处理,冷却水槽内部水体的温度为

‑

10℃~10℃;

49.s8、完成水体冷却后形成管道基板,由牵引机对管道基板进行牵引到缠绕笼上,牵引机的牵引速度为20~40m/min;

50.s9、管道基板在缠绕笼上先对管道基板进行热风吹,中间过程进行粘接,再通过切塑机进行切割。

51.实施例二:

52.参见图2所示,本实用新型提供的一种o型缠绕管,包括管道基板,所述管道基板经过高温缠绕粘合成型为管道;

53.所述管道基板包括o型抗压部1和连接部2;

54.所述o型抗压部1和连接部2为一体成型结构;

55.所述管道基板通过所述连接部2经高温缠绕粘合成型为管道。

56.进一步的,所述连接部2包括第一连接部201和第二连接部202,所述第一连接部201和所述第二连接部202在高温缠绕粘合中相互配合。

57.进一步的,所述连接部2还包括空腔结构3。

58.进一步的,所述第一连接部201和所述第二连接部202为凸凹槽结构。

59.一种加工该o型缠绕管的工艺,包括如下步骤:

60.s1、将钢丝原材料分别放置在线轴,通过牵引作用使其进行运转;

61.s2、钢丝原材料的一端分别贯穿储带机,钢丝原材料在储带机内部起到缓冲的作用;

62.s3、钢丝原材料通过储带机的缓冲在经过除油除锈设备,对钢带原材料表面的油渍和锈进行清除;

63.s4、钢丝原材料进行预加热;

64.s5、钢丝原材料进行预加热完成后通过注塑机进行注塑,其注塑过程中通过利用注塑模具先将聚乙烯层和钢丝原材料在模具注塑并形成初步管道基板;

65.s6、初步管道基板注塑完成后,进入抽真空吸附冷却装置进行初冷却;

66.s7、抽真空吸附冷却装置进行初冷却完成后进入到冷却水槽对初步管道基板进行冷却处理,冷却水槽内部水体的温度为

‑

10℃~10℃;

67.s8、完成水体冷却后形成管道基板,由牵引机对管道基板进行牵引到缠绕笼上,牵引机的牵引速度为20~40m/min;

68.s9、管道基板在缠绕笼上先对管道基板进行热风吹,中间过程进行粘接,再通过切塑机进行切割。

69.实施例三:

70.参见图2,本实用新型提供的一种o型缠绕管,包括管道基板,所述管道基板经过高温缠绕粘合成型为管道;

71.所述管道基板包括o型抗压部1和连接部2;

72.所述o型抗压部1和连接部2为一体成型结构;

73.所述管道基板通过所述连接部2经高温缠绕粘合成型为管道。

74.进一步的,所述连接部2包括第一连接部201和第二连接部202,所述第一连接部201和所述第二连接部202在高温缠绕粘合中相互配合。

75.进一步的,所述连接部2还包括空腔结构3。

76.进一步的,所述o型抗压部1上远离所述连接部2端设置加强部4。

77.进一步的,所述加强部4设置有钢丝。

78.进一步的,所述第一连接部201和所述第二连接部202为倾斜槽结构。

79.一种加工该o型缠绕管的工艺,包括如下步骤:

80.s1、将钢丝原材料分别放置在线轴,通过牵引作用使其进行运转;

81.s2、钢丝原材料的一端分别贯穿储带机,钢丝原材料在储带机内部起到缓冲的作用;

82.s3、钢丝原材料通过储带机的缓冲在经过除油除锈设备,对钢带原材料表面的油渍和锈进行清除;

83.s4、钢丝原材料进行预加热;

84.s5、钢丝原材料进行预加热完成后通过注塑机进行注塑,其注塑过程中通过利用注塑模具先将聚乙烯层和钢丝原材料在模具注塑并形成初步管道基板;

85.s6、初步管道基板注塑完成后,进入抽真空吸附冷却装置进行初冷却;

86.s7、抽真空吸附冷却装置进行初冷却完成后进入到冷却水槽对初步管道基板进行冷却处理,冷却水槽内部水体的温度为

‑

10℃~10℃;

87.s8、完成水体冷却后形成管道基板,由牵引机对管道基板进行牵引到缠绕笼上,牵引机的牵引速度为20~40m/min;

88.s9、管道基板在缠绕笼上先对管道基板进行热风吹,中间过程进行粘接,再通过切塑机进行切割。

89.实施例四:

90.参见图4,本实用新型提供的一种o型缠绕管,包括管道基板,所述管道基板经过高温缠绕粘合成型为管道;

91.所述管道基板包括o型抗压部1和连接部2;

92.所述o型抗压部1和连接部2为一体成型结构;

93.所述管道基板通过所述连接部2经高温缠绕粘合成型为管道。

94.进一步的,所述连接部2包括第一连接部201和第二连接部202,所述第一连接部201和所述第二连接部202在高温缠绕粘合中相互配合。

95.进一步的,所述连接部2还包括空腔结构3。

96.进一步的,所述o型抗压部1上远离所述连接部2端设置加强部4。

97.进一步的,所述加强部4设置有钢丝。

98.进一步的,所述第一连接部201和所述第二连接部202为凸凹槽结构。

99.一种加工该o型缠绕管的工艺,包括如下步骤:

100.s1、将钢丝原材料分别放置在线轴,通过牵引作用使其进行运转;

101.s2、钢丝原材料的一端分别贯穿储带机,钢丝原材料在储带机内部起到缓冲的作用;

102.s3、钢丝原材料通过储带机的缓冲在经过除油除锈设备,对钢带原材料表面的油渍和锈进行清除;

103.s4、钢丝原材料进行预加热;

104.s5、钢丝原材料进行预加热完成后通过注塑机进行注塑,其注塑过程中通过利用注塑模具先将聚乙烯层和钢丝原材料在模具注塑并形成初步管道基板;

105.s6、初步管道基板注塑完成后,进入抽真空吸附冷却装置进行初冷却;

106.s7、抽真空吸附冷却装置进行初冷却完成后进入到冷却水槽对初步管道基板进行冷却处理,冷却水槽内部水体的温度为

‑

10℃~10℃;

107.s8、完成水体冷却后形成管道基板,由牵引机对管道基板进行牵引到缠绕笼上,牵引机的牵引速度为20~40m/min;

108.s9、管道基板在缠绕笼上先对管道基板进行热风吹,中间过程进行粘接,再通过切塑机进行切割。

109.在上述的真空吸附主要是防止注塑后成品变形,冷却时长可以根据加工不同厚度的o型抗压部1的壁厚进行加上或缩短。

110.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1