一种带润滑结构的电机的制作方法

1.本技术涉及电机技术领域,尤其是涉及一种带润滑结构的电机。

背景技术:

2.随着社会经济发展的步伐加快,各行各业都在日新月异地变化,各种各样的电器设备得到开发研制,并运用到各种场合中,电机作为动力源被广泛应用于众多场合。

3.现有授权公告号为cn204349659u的中国实用新型专利公开了一种退煮漂专用大功率电机,电机壳体一侧设有前端盖,电机壳体另一侧设有后端盖,前端盖与后端盖端面各设一注油孔,注油孔内侧端口与轴承辊道连通,电机壳体上均匀设有多个螺栓孔,所述电机壳体上的螺栓孔、前端盖上的螺栓孔和后端盖上的螺栓孔由螺栓固定,轴承两端外侧的转轴一端设有一皮带轮,另一端安装有一风扇,电机壳体风扇一侧设有一可容纳风扇的保护壳,保护壳通过螺钉固定在电机壳体上。

4.上针对上述中的相关技术,发明人认为注油孔的储油能力较差,储存的润滑油量少,注油孔内的润滑油消耗较快,存在需要人员频繁用注油工具对注油孔进行注油以对轴承处的润滑油进行补充,较为不便的缺陷。

技术实现要素:

5.为了便于补充电机轴承处的润滑油,本技术提供一种带润滑结构的电机。

6.本技术提供的一种带润滑结构的电机采用如下的技术方案:

7.一种带润滑结构的电机,包括电机本体,所述电机本体包括端盖、电机轴,所述端盖设有供电机轴安装的轴承,所述端盖设有润滑通道,所述润滑通道的一端贯通至轴承滚珠处、另一端贯通至端盖的外壁,所述端盖的外壁设有润滑装置,所述润滑装置设有用于存储润滑油的储油腔,所述润滑通道位于端盖的端口高于另一端口,所述储油腔通过设置在润滑装置上的连通通道与润滑通道连通,所述润滑装置设有用于调节储油腔内润滑油油面高度的调节装置。

8.通过采用上述技术方案,当储油腔以及润滑通道中的润滑油消耗后,人员可通过调节装置,使储油腔的油面上升,使储油腔内的润滑油没过连通通道的端口,流入润滑通道中,对轴承进行润滑,便于人员对轴承处的润滑油进行补给。

9.优选的,所述调节装置包括活塞板、调节杆,所述活塞板与储油腔的内壁滑动连接,所述活塞板的周向侧壁与储油腔的腔壁相贴,所述调节杆为螺纹杆,所述调节杆的轴向沿竖直方向,所述调节杆的上端与活塞板的底壁转动连接,所述调节杆与润滑装置螺纹连接,所述调节杆的下端穿出润滑装。

10.通过采用上述技术方案,当储油腔的润滑油消耗后人员可通过转动调节杆的形式,推动活塞板上移,从而使储油腔的油面上升。

11.优选的,所述润滑装置的顶壁设有补油通道,所述补油通道的下端贯通至储油腔。

12.通过采用上述技术方案,补油通道的设置,使人员可通过补油通道将润滑油补充

到储油腔。

13.优选的,所述补油通道的上端口呈漏斗状。

14.通过采用上述技术方案,补油通道的端口呈漏斗状设置,便于人员将润滑油注入补油通道。

15.优选的,所述润滑装置设有用于将补油通道封堵的堵塞。

16.通过采用上述技术方案,堵塞的设置可防止空气中的灰尘通过补油通道进入储油腔中。

17.优选的,所述端盖设有储油槽,所述储油槽与轴承的滚珠处连通,所述润滑通道贯通至储油槽的槽壁上。

18.通过采用上述技术方案,储油槽能够储存更多的润滑油,能够对轴承起到更充分与持久的润滑。

19.优选的,所述储油槽的底壁设有存屑槽,所述储油槽的底壁设有导向斜面,所述导向斜面的下侧边倾斜朝向存屑槽。

20.通过采用上述技术方案,导向斜面的下侧边倾斜朝向存屑槽,便于轴承磨损产生的碎屑能够通过导向斜面进入存屑槽中被存储,由于存屑槽的润滑油受轴承转动引起的波动较小,碎屑不易再次被卷进轴承中造成二次磨损。

21.优选的,所述储油槽的内壁设有封闭板,所述储油槽的内壁设有用于控制封闭板将润滑通道封闭的控制件,所述控制件包括连接杆、铰接轴,所述铰接轴与储油槽的内壁转动连接,所述封闭板、连接杆均与铰接轴固定连接,所述连接杆的下端固设有浮动件,所述浮动件位于储油槽内。

22.通过采用上述技术方案,当储油槽中的润滑油油液下降时,连接杆下端因重力作用向下移动带动铰接轴转动,之后封闭板受铰接轴的带动转动,将润滑通道的端口打开,使润滑通道中的润滑油能够补充到储油槽中,当储油槽中的润滑油补充充足后,浮动件受浮力作用,使连接杆下端上升,使铰接轴转动带动封闭板将润滑通道的端口再次封闭,完成补油并控制油量。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.通过设置润滑装置、调节装置,便于人员补充电机轴承处的润滑油,使电机轴承保持润滑状态,使电机的运行效率更高;

25.通过设置存屑槽,使轴承磨损产生的碎屑,不易被再次卷入轴承中;

26.通过设置封闭板、控制件,便于本电机自动对轴承处的润滑油量进行调控。

附图说明

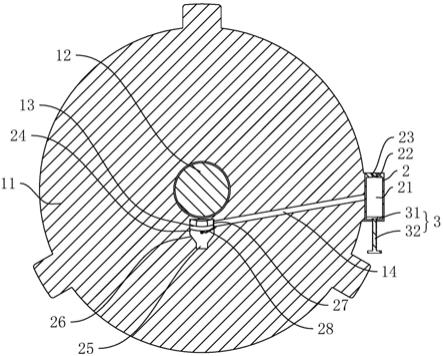

27.图1是本技术实施例的立体结构图。

28.图2是本技术实施例的剖视图。

29.图3是本技术实施例的封闭板、控制件的结构示意图。

30.附图标记说明:1、电机本体;11、端盖;12、电机轴;13、轴承;14、润滑通道;2、润滑装置;21、储油腔;22、补油通道;23、堵塞;24、储油槽;25、存屑槽;26、导向斜面;27、封闭板;28、控制件;281、连接杆;282、铰接轴;283、浮动件;3、调节装置;31、活塞板;32、调节杆。

具体实施方式

31.以下结合附图1

‑

3对本技术作进一步详细说明。

32.本技术实施例公开一种带润滑结构的电机。参照图1和图2,一种带润滑结构的电机,包括电机本体1,电机本体1包括端盖11、电机轴12、电机壳、定子以及转子,端盖11设有供电机轴12安装的轴承13,端盖11设有润滑通道14,润滑通道14的一端贯通至轴承13滚珠处、另一端贯通至端盖11的外壁,端盖11的外壁固设有润滑装置2。

33.润滑装置2设有用于存储润滑油的储油腔21,润滑通道14位于端盖11的端口高于另一端口,润滑装置2设有连通通道,连通通道的两端分别与润滑通道14、储油腔21连通,使储油腔21中的润滑油能够通过连通通道进入润滑通道14中,润滑装置2设有用于调节储油腔21内润滑油油面高度的调节装置3。

34.调节装置3包括活塞板31、调节杆32,活塞板31位于储油腔21底部,活塞板31与储油腔21的内壁滑动连接,活塞板31的滑动方向沿竖直方向,活塞板31的周向侧壁与储油腔21的腔壁相贴以防止润滑油从活塞板31与储油腔21之间的间隙中漏出。

35.调节杆32为螺纹杆,调节杆32的轴向沿竖直方向,调节杆32的上端与活塞板31的底壁转动连接,调节杆32的端部具有防脱块,活塞板31的底壁具有供防脱块嵌入的防脱槽,防脱槽的槽口呈缩口状,调节杆32与润滑装置2的底部螺纹连接,调节杆32的下端穿出润滑装置2的下端,调节杆32的下端具有供人员拧转的拧转部。

36.当储油腔21的润滑油消耗后人员可通过转动调节杆32的形式,使储油腔21的油面上升,使储油腔21内的润滑油没过连通通道的端口,流入润滑通道14中,对轴承13进行润滑,便于人员对轴承13处的润滑油进行补给。

37.润滑装置2的顶壁设有补油通道22,补油通道22的下端贯通至储油腔21、上端贯通至润滑装置2的顶壁,补油通道22的上端口呈漏斗状,补油通道22的设置便于人员对储油腔21中的润滑油进行补给,补油通道22的上端口的形状便于人员将润滑油注入补油通道22,润滑装置2设有用于将补油通道22封堵的堵塞23。堵塞23的设置可防止空气中的灰尘通过补油通道22进入储油腔21中。

38.端盖11设有储油槽24,储油槽24与轴承13的滚珠处连通,润滑通道14贯通至储油槽24的槽壁,储油槽24的截面积大于润滑通道14的截面积,储油槽24能够储存更多的润滑油,能够对轴承13起到更充分与持久的润滑。储油槽24的底壁设有多个导向斜面26,导向斜面26的设置使导向槽的底壁成漏斗状,储油槽24的底壁中间位置开设有存屑槽25,多个导向斜面26的下侧边倾斜朝向存屑槽25。轴承13磨损产生的碎屑能够通过导向斜面26进入存屑槽25中被存储,存屑槽25的润滑油受轴承13转动引起的波动较小,碎屑不易再次被卷进轴承13中造成二次磨损。

39.参照图2和图3,储油槽24的内壁设有封闭板27,储油槽24的内壁设有用于控制封闭板27将润滑通道14封闭的控制件28,控制件28包括连接杆281、铰接轴282,铰接轴282与储油槽24的内壁转动连接,铰接轴282位于润滑通道14端口的下方,封闭板27、连接杆281均与铰接轴282固定连接,连接杆281的下端固设有浮动件283,浮动件283采用泡沫塑料制成,浮动件283位于储油槽24内。

40.当储油槽24中的润滑油油液下降时,连接杆281下端因重力作用向下移动带动铰接轴282转动,之后封闭板27受铰接轴282的带动转动,将润滑通道14的端口打开,使润滑通

道14中的润滑油能够补充到储油槽24中,当储油槽24中的润滑油补充充足后,浮动件283受浮力作用,使连接杆281下端上升,使铰接轴282转动带动封闭板27将润滑通道14的端口再次封闭,完成适量补油。

41.本技术实施例一种带润滑结构的电机的实施原理为:通过润滑装置2对润滑通道14进行连续补油,使润滑通道14内的润滑油保持充足,当润滑通道14内润滑油消耗完毕后,储油腔21内的润滑油液面低于润滑通道14端口高度时,人员可转动调节杆32使活塞板31上移,使润滑油液面升高,从而使储油腔21内的润滑油能够再次补充到润滑油腔中,较为方便。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1