一种用于共振破碎机的四轴齿轮箱的制作方法

1.本实用新型涉及道路工程机械技术领域,具体涉及一种用于共振破碎机的四轴齿轮箱。

背景技术:

2.路面共振破碎机采用共振技术,调节振动锤头的振动频率接近水泥路面的固有频率,激发锤头下水泥路面局部范围产生共振,使路面内部颗粒间的内摩擦阻力迅速减小而崩溃,轻而易举的将水泥路面击碎,具有动力强劲,工作可靠等优点。

3.破碎机的主要工作部件有齿轮箱和振动箱,振动箱由偏心轮的转动带动振动箱上下进行正弦波振动,齿轮箱用于提供偏心轮的转动动力。现有技术的齿轮箱与振动箱均为三轴设计,由于需要保持振动箱的正弦波振动,需要位于中间的偏心轮质量为两端的偏心轮质量的两倍,导致其相对应的振动箱轴承和齿轮箱轴承都需要承受过大的应力,在使用中寿命短,非常容易损坏。

技术实现要素:

4.为了解决上述问题,本实用新型提供了一种用于共振破碎机的四轴齿轮箱,四轴的设计可以为对应的四轴振动箱提供动力,避免单根轴承承受应力过大而损坏;同时通过惰轮对中间两轴承调整转动方向,达到两端同向转动,避免相对应的振动箱因两端偏心轮转动方向相反而造成的两端摆动,振动更加稳定。

5.本实用新型具体采用的技术方案是:

6.一种用于共振破碎机的四轴齿轮箱,包括箱体,箱体上纵向开设有4个通孔,4个通孔对齐排列,每个通孔内设有1根齿轮轴,4根齿轮轴上对应设有4 个齿数相同的齿轮,齿轮可以带动齿轮轴进行旋转。齿数相同可以保证相互啮合的齿轮之间以相同的角速度进行转动。

7.齿轮箱的作用是为相连的振动箱提供旋转的动力。振动箱由箱体、轴和偏心轮组成,其中,振动轴与本技术齿轮箱的轮轴通过传动轴相连,由轮轴的旋转带动振动轴的旋转,因此,对应振动箱的振动轴数量也为4个,排列方式与本技术4根轮轴的排列方式相对应。振动轴的两端均连接大小、形状、质量均相同的偏心轮,所有偏心轮的轮心均可以在同一时间垂直指向下方,合力垂直向下,此时振动箱向下运动至最低点;当4组偏心轮以相同的速度旋转180

°

时,所有偏心轮的轮心同时垂直指向上方,合力垂直向上,此时振动箱向上运动至最高点,偏心轮的持续同速旋转,即可完成箱体上下的正弦波振动的动作。

8.然而,由于相啮合的齿轮两两之间转动方向相反,若4个齿轮均依次啮合,则最终第一、第三个齿轮同向,第二、第四个齿轮同为向反方向,即两端的齿轮为相反的转动方向,转动传递到振动轴则是同样的方向,即两端的偏心轮转动方向相反,造成在偏心轮转动时,由于两端的力方向相反,使得箱体在水平方向产生两端的摆动,无法均衡的进行振动。

9.为了防止上述振动箱的摆动问题,本实用新型采取的方案是,4个齿轮中,上部的2

个齿轮相互啮合,进行速度相同、方向相反的旋转,下部的2个齿轮相互啮合,进行速度相同、方向相反的旋转,中部的2个齿轮之间设有惰轮,使位于中间的2个齿轮通过惰轮进行方向的转换,转换后,中间的2个齿轮方向即可相同,因此可以达到两端的2个齿轮方向相同的效果。转动传递到振动轴上,即为两端的2组偏心轮转动方向相同,中间的2组偏心轮转动方向相同,在偏心轮转动时,由于两端的力为相同的方向,能够最大程度的降低振动箱两端的水平摆动,提升振动的稳定性。

10.所述齿轮轴一端连接马达,马达可以安装在任一轮轴的一端,提供动力输出,动力通过齿轮和惰轮传递到4根轮轴上,进行同速的转动。在箱体内安装齿轮轴的位置有由壳体组成的供齿轮轴安装的轮轴腔。

11.另一个可选的方案是,马达可以安装4个,分别安装在每一根轮轴上,进行动力的输出,4个马达选用相同的转速功率进行输出,由于4个齿轮齿数相同,可以对转速进行同步,消除因马达的差异而造成的转速差异,使得4根轮轴以相同速度进行转动。采用4个马达的方案可以降低每个马达所需的功率,避免因只使用1个大功率马达而造成与马达相连的轮轴承受较大的应力,容易造成轮轴的损坏。

12.箱体内设有为各根轮轴进行润滑和散热的油路,油路以设置在箱体顶部的分油阀块为起点,润滑油由外部的油泵泵入进油阀块,分油阀块分别通过5条油管连接到4根轮轴处,润滑油通过油管分散至4根齿轮轴和1根惰轮轴处,流入轮轴腔内,在对齿轮轴和惰轮轴进行润滑的同时带走旋转轮轴的热量;轮轴腔的回油直接滴落至箱体内,即箱体为整个油路的油箱,能够满足齿轮箱内部齿轮的飞溅润滑,齿轮箱底部设有吸油阀块,润滑油由吸油阀块接出,再由外部的油泵打入分油阀块,进行循环。

13.进一步的,在吸油阀块与油泵之间设有滤芯,能够过滤润滑油中,在循环过程中所引入的杂质。

14.本实用新型的工作原理是:

15.启动马达,进行转动输出,带动相连接的齿轮轴进行转动,4根齿轮轴通过相啮合的齿轮和惰轮进行同速旋转,其中两端的2根轮轴转动方向相同,中间的2根轮轴转动方向相同并且与两端轮轴方向相反,轮轴的旋转通过相连接的传动轴传递到振动箱相对应的振动轴上,带动振动轴进行旋转,其4根振动轴的旋转方向与4根轮轴相对应,带动振动轴相连的偏心轮进行同速转动,当所有偏心轮的轮心转动至向下时,带动振动箱向下运动,当所有偏心轮的轮心转动至向上时,带动振动箱向上运动,如此往复,振动箱进行上下的正弦波振动。由于齿轮箱与振动箱之间采用传动轴连接,因此齿轮箱能够不同步随振动箱进行振动,最大程度的减少齿轮箱的振动,降低齿轮箱的磨损程度,延长使用寿命。

16.在齿轮轴转动的同时,箱体内的润滑油由吸油阀块接出,通过油泵吸入上部的分油阀块,由分油阀块分出的5根油管分别流至4根齿轮轴和1根惰轮轴处,对齿轮轴和惰轮轴进行润滑和油相散热,散热后的润滑油直接落至箱体内,再次进行循环,完成对齿轮轴和惰轮轴的润滑和散热。

17.与现有技术相比,本实用新型优点是:

18.1)四轴设计,为对应的四轴振动箱提供动力,避免单根轴承承受应力过大而损坏,延长设备使用寿命;

19.2)通过惰轮对中间两轴承调整转动方向,达到两端同向转动,避免相对应的振动

箱因两端偏心轮转动方向相反而造成的两端摆动,振动更加稳定;

20.3)设置润滑油循环回路,对每根轴承进行润滑和散热,保证设备稳定运行。

附图说明

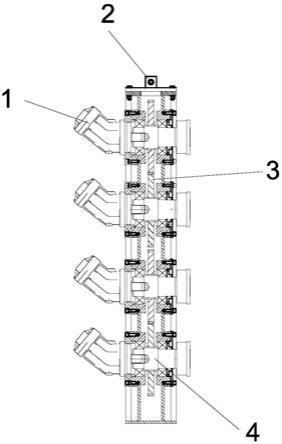

21.图1是本技术剖视图。

22.图2是本技术立体图。

23.图3是本技术另一个方向的立体图。

24.图4是本技术连接齿轮箱的结构图。

25.图中,1、液压马达,2、分油阀块,3、齿轮,4、齿轮轴,5、吸油阀块, 6、齿轮通孔,7、减震器安装块,8、喘气孔,9、箱体,10、惰轮轴通孔,11、封盖,12、对开法兰,13、传动轴,14、振动箱,15、振动轴,16、偏心轮。

具体实施方式

26.下面是结合附图和实施例对本实用新型进一步说明。

27.一种用于共振破碎机的四轴齿轮箱,包括箱体9,箱体为“凸”字形,其正面的长边上纵向开设有4个齿轮轴通孔6,4个齿轮轴通孔6对齐排列,每个齿轮轴通孔6内设有1根齿轮轴4,箱体9突出的部分上开设与齿轮轴通孔6同向的惰轮轴通孔10,惰轮轴通孔10内设有惰轮轴,所有通孔的两端均安装对开法兰12进行封口连接,其中,由于惰轮轴无需连接其他部件,将惰轮轴通孔以封盖11进行密封。

28.4根齿轮轴4上对应设有4个齿数相同的齿轮3,齿轮3可以带动齿轮轴4 进行旋转;惰轮轴上安装惰轮,惰轮可以随齿轮3进行旋转。为叙述方便,将齿轮自上向下编号为1

‑

4号齿轮,调整齿轮大小使1号和2号齿轮相啮合,3号和4号齿轮相啮合,2号和3号齿轮分别与惰轮相啮合。每根齿轮轴的一端均安装转速同步的液压马达,另一端将齿轮轴封盖安装在对应的法兰上进行密封,形成各自的轴腔。

29.箱体9的底部安装吸油阀块5,箱体9的顶部安装有分油阀块2,吸油阀块 5与分油阀块2之间在箱体9外部通过油泵连接,分油阀块2在箱体内部分出5 根油管,分别连通至4根齿轮轴4所处的轴承腔位置和惰轮轴所在的轴承腔位置。吸油阀块5与外部的油泵之间的油管内安装滤芯。

30.箱体9的两侧安装有供破碎机的减震器安装的减震器安装块7,一般为四个,对称的安装在箱体9的两侧。

31.箱体9的顶部开设喘气孔8,用于排出箱体内多余的气体,避免箱体内部产生高压。

32.在实际的使用中,本实用新型的齿轮箱是配合所对应的振动箱14进行使用。振动箱有对应的4根振动轴,将振动箱所的振动轴15与齿轮箱相对应齿轮轴之间通过传动轴13进行连接安装,由齿轮轴带动振动轴进行同步旋转。每根振动轴15上均安装偏心轮16,所有偏心轮16的轮心均可以同时垂直指向下方。偏心轮由齿轮轴的带动,同速进行旋转,当所有偏心轮的轮心转动至向下时,带动振动箱向下运动,当所有偏心轮的轮心转动至向上时,带动振动箱向上运动,如此往复,振动箱进行上下的正弦波振动。同时,与齿轮轴的旋转方向相同,两端的偏心轮转动方向相同,中间的偏心轮转动方向相同并与两端相反,在转动时能够最大程度的防止振动箱的两端摆动,稳定进行振动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1