一种用于电子换挡器的包胶换挡杆的制作方法

1.本实用新型涉及汽车换挡器技术领域,具体涉及一种用于电子换挡器的软包胶换挡杆。

背景技术:

2.随着网络技术的快速发展,智能驾驶技术越来越成熟,现有传统式换挡器由于体积大、较笨重、安全集成化模块少,无法满足整车轻量化及智能化发展的需要,电子换挡器已成为当前国内外各大汽车厂商的首选。

3.换挡杆是电子换挡器中的主要零部件,因其在换挡操作中需要承受较大的负荷,现有换挡杆一般都由金属材料制成,现有金属材料制成的换挡杆存在下述技术问题:

4.1、在安装手球的电路板接插件时,需要先将电路板接插件插接在一个塑料保护套上,然后再该塑料保护套插装固定在换挡杆上,装配零件多,增加了电子换挡器的制造成本及维修成本。

5.2、换挡操作时,金属制成的换挡杆与球形衬套及上壳体之间摩擦产生的噪音大,影响驾驶舒适性。

6.3、换挡杆与球形衬套及壳体间的自由间隙大,易造成换挡信号的误触发,从而造成整车换挡的安全事故。

7.4、金属材料无法与磁铁直接进行匹配,由于磁铁强度弱,与金属换挡杆装配过程中易损坏,影响磁场强度,且金属材料影响磁信号的接受和传送,从而降低了整车换挡信号的安全性。

8.5、自动挡换挡齿形槽行程普遍较长且挡位多,操作者用在用力过猛时挡位销的头部易从齿形槽中滑出,造成换挡信号的误触发及信号失效,从而造成整车换挡的安全事故。

技术实现要素:

9.为解决上述技术问题,本实用新型提供一种用于电子换挡器的包胶换挡杆。

10.本实用新型采用的技术方案是:

11.一种用于电子换挡器的包胶换挡杆,包括电路板接插件、头部塑胶件、磁铁、金属换挡杆本体、复位弹簧及挡位销;

12.头部塑胶件与金属换挡杆本体通过注塑连接为一体结构,头部塑胶件通过注塑工艺注塑成型;电路板接插件与头部塑胶件插合连接;

13.金属换挡杆的中部设有球形凸起,球形凸起的两端设有定位柱,换挡杆的下端设有阶梯状挡位销安装孔及磁铁安装孔,磁铁安装孔设于换挡杆侧壁上且与挡位销安装孔的大孔相通;金属换挡杆的中部及以上部分通过注塑包覆有一层软胶层;挡位销安装腔的大孔及磁铁安装孔通过注塑连接为一体,挡位销安装腔的大孔的内圆周侧壁通过注塑包覆有一层软胶层,磁铁通过注塑包裹在磁铁安装孔内的软胶层中,磁铁表面的软胶层设有磁通孔;

14.挡位销通过复位弹簧可伸缩地设于换挡杆的挡位销安装孔内,挡位销的尾部与挡位销安装孔的小孔滑动连接,档位销的销身套装复位弹簧,复位弹簧位于挡位销安装腔的大孔内,档位销的头部从挡位销安装腔的大孔伸出用于滑动连接换挡齿形槽。

15.进一步地,头部塑胶件的上端设有用于插拔配合电路板接插件的t型通槽,t型通槽的一端封闭,另一端敞口,t型通槽封闭端设有用于顶出电路板插接件的开口,t型通槽敞口端的两内侧壁设有定位筋;电路板接插件插装在头部塑胶件的t型通槽中且通过定位筋压紧固定。

16.进一步地,注塑所用材料为尼龙,金属换挡杆本体的软胶层的厚度为1.5~3.5mm。

17.进一步地,金属换挡杆本体的下端对称设有两个呈牛角状的阻挡部,阻挡部用于与设置在下壳体上的挡块配合将挡位销限制在自动挡换挡齿形槽中。

18.进一步地,金属换挡杆本体的下端对称设有两个呈十字型的卡块,卡块与阻挡部十字交错设置,卡块用于与设置在下壳体上的卡持件配合将挡位销限制在自动挡换挡齿形槽及手动挡换挡齿形槽中。

19.进一步地,挡位销包括挡位销本体及开口衬套,挡位销本体呈中间大两端小的阶梯圆柱状,中间大圆柱部的外径与换挡杆的挡位销安装腔的内径适配,大圆柱部与上端小圆柱部采用圆锥部过渡连接,上端小圆柱部的自由端设置为可变形爪部,下端小圆柱部的自由端设置为球形头部;开口衬套套装在挡位销的圆锥部,用于补偿挡位销与换挡杆之间的自由间隙。

20.进一步地,变形爪部由挡位销本体上端小圆柱部的端部侧面及中心部开口形成,相邻两个侧面开口之间形成一个可变形爪部。

21.进一步地,变形爪部的外壁设有凸起。

22.进一步地,开口衬套的侧面贯通设有侧开口,中心部设有阶梯通孔,阶梯通孔的大孔为圆锥孔,圆锥孔的锥度略大于挡位销圆锥部的锥度,阶梯通孔的小孔为圆柱孔,圆柱孔的直径大于挡位销上端小圆柱部的外径。

23.进一步地,开口衬套的圆柱孔的上端内侧壁径向向内突出形成弧形挡块,弧形挡块的弧形面与挡位销的上端小圆柱部外周面连接。

24.本实用新型的有益效果:

25.1、头部塑胶件与金属换挡杆本体通过注塑连接为一体结构,减少了安装零件,降低了电子换挡器的制造成本及维修成本。

26.2、换挡杆的包胶层通过与球形衬套自适应配合,同时与上壳体小弧形曲面接触配合,从而减小了换挡杆与球形衬套及上壳体之间的自由间隙,保障了换挡操作的安全,降低了换挡时产生的噪音,提高了驾驶舒适性。

27.3、换挡杆的软包胶层为尼龙材料,且包胶所选用的尼龙材料自身带有润滑和降噪的效果,尼龙材料与球形衬套、上壳体压板组件配合,减小了换挡杆与球形衬套及上壳体之间的自由间隙,保障了换挡操作的安全性,提高了驾驶舒适性。

28.4、换挡杆底部的牛角结构及十字挡块结构,配合下壳体结构设计,可在自动挡换挡时,将换挡杆限制在自动挡换挡齿形槽内前后滑动,可完全避免操作者因误操作或换挡用力过猛使换挡杆从自动挡换挡齿形槽中跳出,产生安全事故。

29.5、挡位销开口衬套的设计,一方面使挡位销本身可产生弹性变形从而减小挡位销

与换挡杆间的自由间隙,另一方面可通过更换开口衬套提高挡位销的使用寿命,降低电子换挡器的维修频率。

30.6、挡位销球头结构的设计,使挡位销与齿形槽球面接触,有效减小换挡过程出现的跳跃性,减小换挡过程中产生的噪音,提高驾驶舒适性。

31.7、磁铁通过包胶与换挡杆连接为一体,减小了安装磁铁的支架、旋转部件等零件,减轻了电子换挡器的重量,提高了驾驶的舒适性;且磁铁与换挡杆之间不会产生相对位移,影响换挡精度。

附图说明

32.图1是本实用新型的包胶换挡杆的分解结构示意图。

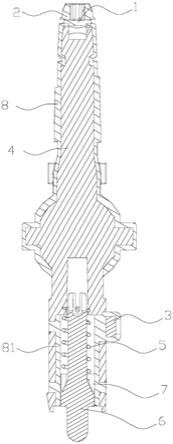

33.图2是本实用新型的包胶换挡杆的装配结构示意图。

34.图3是本实用新型的包胶换挡杆的外形结构示意图。

35.图4是本实用新型的头部塑胶件的结构示意图。

36.图5是本实用新型的金属换挡杆本体的结构示意图

37.图6是本实用新型的挡位销的结构示意图。

38.图7是本实用新型的开口衬套的结构示意图。

具体实施方式

39.为了更好地理解本实用新型,下面结合实施例进一步阐明本实用新型的内容,但本实用新型的内容不仅仅局限于下面的实施例。

40.参阅图1~图7,本实施例提供一种用于电子换挡器的包胶换挡杆,包括电路板接插件1、头部塑胶件2、磁铁3、金属换挡杆本体4、复位弹簧5、开口衬套7及挡位销6;

41.头部塑胶件2与金属换挡杆本体4通过注塑连接为一体结构,头部塑胶件2通过注塑工艺注塑成型。头部塑胶件2的上端设有用于插拔配合电路板接插件的t型通槽21,t型通槽的一端封闭,另一端敞口,封闭端设有用于顶出电路板插接件的开口211,敞口端相对两内侧壁设有沿槽深度延伸的一字型定位筋23;电路板接插件1插装在头部塑胶件的t型通槽 21中且通过定位筋23压紧固定。

42.金属换挡杆本体4的中间部径向向外形成球形凸起401,球形凸起左右两端的中心部分别径向向外突出形成定位柱402,球形凸起401与其两端的定位柱402形成十字轴万向节结构。金属换挡杆本体的上、下两端呈圆柱状,换挡杆下端圆柱的内部轴向开设有阶梯式挡位销安装孔,挡位销安装孔的大圆柱孔4031的下端贯穿换挡杆底面,大圆柱孔4031的上端与小圆柱孔4032连接,相邻两圆柱孔之间设置挡肩4033,小圆柱孔4032的上端向上延伸至球形凸起401的内部。大圆柱孔4031的侧壁设置磁铁安装孔404及若干注胶孔4034,磁铁安装孔404及注胶孔4034与大圆柱孔4031相通;大圆柱孔4031的内圆周侧壁通过注塑包覆有一层软胶层81,磁铁3通过注塑包裹在磁铁安装孔404内的软胶层中,磁铁表面的软胶层设有磁通孔;金属换挡杆的中部及以上部分通过注塑包覆有一层软胶层8;优选注塑材料为尼龙,软胶层8、81的厚度为1.5~3.5mm。

43.换挡杆上端圆柱的端面设有注塑槽405,金属换挡杆本体4与头部塑胶件2通过注塑槽 405注塑连接为一体。

44.换挡杆下端的圆柱外周面设有两个对称的牛角状凸起407,牛角状凸起407的下方有对称设有两个十字型卡块406,两十字型卡块与两牛角状凸起交错设置。

45.挡位销6呈中间大两端小的阶梯圆柱状,中间大圆柱部61的外径与大圆柱孔4031的软胶层的内径适配,大圆柱部61与上端小圆柱采用圆锥部62过渡连接,圆锥部的大端直径小于圆柱部的外径,即圆柱部与圆锥部交接处形成环形面65。环形面65的设计为了防止开口衬环在轴向位置脱落,同时有效限制了开口衬环轴向的位移,保证了换挡力值的稳定性及换挡过程中的舒适安全性。上端小圆柱为挡位销的尾部,其外径与换挡杆本体的小圆孔4032的内径适配;下端小圆柱为挡位销的头部,头部的底部设置为半球结构64,半球结构与电子换挡器的换挡齿形适配。挡位销尾部小圆柱的末端设置为可变形爪部63,可变形爪部由小圆柱端切割形成,例如在小圆柱的端面轴向中心部开设圆形盲孔,在圆形盲孔的侧壁均匀开设若干侧开口,两个侧开口之间形成一个可变形的爪部,在本实施中,共设有四个。变形爪部的外表面向外凸起形成凸起631。

46.开口衬环7的侧面设有贯通其顶部及底部的侧开口71,中心部设有阶梯通孔,大孔为圆锥孔72,圆锥孔的锥度略大于挡位销圆锥部的锥度,小孔为圆柱孔73,圆柱孔的直径大于挡位销上端小圆柱部的外径,即安装时开口衬环的圆柱孔壁与挡位销外壁之间设置有间隙,这样设计可使得开口衬环的壁厚减薄,提高其变形量。为了提高复位弹簧的支撑面积,在开口衬环圆柱孔的内侧壁设计弧形挡块74,所述弧形挡块74由圆柱孔的上端内侧壁径向向内突出形成,弧形挡块74的弧形面与挡位销的上端小圆柱部适配。开口衬环7的外圆周面的直径与换挡杆本体的内腔直径适配。为了使产品受力更加均匀,耐久性能及可靠性更高,圆柱孔 73的内圆周面轴向设有若干通槽75,通槽75的设置可提高产品受力均匀程度,保证衬环的安全可靠性。优选开口衬环由pom塑料制成。

47.优选复位弹簧5为圆柱螺旋压缩弹簧,圆柱螺旋压缩弹簧的外圆直径与换挡杆内腔的小圆孔的孔径适配,圆柱螺旋压缩弹簧的内圆直径与挡位销本体的上端小圆柱部的外径适配。

48.安装时,先将开口衬环7套装在挡位销本体圆锥部62上,然后在开口衬环的上端套装复位弹簧5,复位弹簧5的下端抵靠开口衬环7的上端面;将组装完成的挡位销组件插入换挡杆内腔43中,挡位销尾部63插入换挡杆内部空腔的小圆柱孔4032内,可变形爪部的凸起 6311接触小圆柱孔4032的孔壁;复位弹簧5的上端抵靠换挡杆的挡肩4033,复位弹簧5的下端抵靠开口衬环7的上端面;挡位销头部从换挡杆的底部伸出。

49.换挡操作时,操作者用手前后摇动换挡杆,换挡杆绕定位柱前后摆动,挡位销在弹簧力的作用下在换挡杆内腔做伸缩运动,带动挡位销的球形头部在自动挡换挡齿形槽中前后滑动,从一个挡位变换到另一个挡位;开口衬环在被弹簧挤压时产生弹性变形,侧开口张开,补偿挡位销与换挡杆之间的自由间隙;可变形爪部及其表面的凸起挤压变形,有效减小挡位销本体与换挡杆间的装配间隙及摩擦;换挡杆上的卡块卡持在下壳体卡口中,换挡杆上的两牛角状凸起抵靠下壳体挡块,防止操作者用力过猛或用力方向偏移使挡位销头部跳出自动挡换挡齿形槽,造成整车换挡的安全事故;

50.同时,摇动换挡杆时,换挡杆的包胶层通过与球形衬套自适应配合,同时与上壳体小弧形曲面接触配合,从而减小了换挡杆与球形衬套及上壳体之间的自由间隙,保障了换挡操作的安全,降低了换挡时产生的噪音,提高了驾驶舒适性;换挡杆的核心转动机构采用

十字轴万向节结构形式,使换挡杆在摇动过程中不能产生自转动,保证了机构的稳定性,提升了换挡操作的舒适性。

51.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1