聚合釜搅拌器用组合式机械密封装置的制作方法

1.本实用新型涉及密封装置技术领域,是一种聚合釜搅拌器用组合式机械密封装置。

背景技术:

2.本体法聚氯乙烯专用树脂生产装置中聚合釜是主关键设备,主关键设备故障率的高低决定着生产装置生产能力发挥。一般本体法聚合釜搅拌器轴为直径298mm空心轴、轴端无固定支架径向跳动大,搅拌器轴密封成为聚合釜制造中一大难题,所以早期的聚合釜搅拌器密封方式采用v型圈密封+盘根密封组合,盘根密封方式存在搅拌器在运转过程中盘根磨损间隙持续变大。聚合釜在反应过程中会出现搅拌器动态泄漏,存在重大的安全隐患、增加成本、增加职业病风险和环境污染等问题;搅拌器在运转过程中盘根磨损间隙变大,搅拌器晃动、摆动幅度增大,会影响聚合釜中物料流畅循环,最终影响树脂产品颗粒形态,导致树脂产品质量等级的下降;汽提抽真空处理时空气会被吸抽到釜内,经检测回收氯乙烯气体中氧含量高在2%~3%之间。对生产过程来说存在重大的安全隐患,不利于生产装置安全平稳的运行。

技术实现要素:

3.本实用新型提供了一种聚合釜搅拌器用组合式机械密封装置,克服了上述现有技术之不足,其能有效解决现有聚合釜搅拌轴密封效果差和晃动、摆动幅度大的问题。

4.本实用新型的技术方案是通过以下措施来实现的:一种聚合釜搅拌器用组合式机械密封装置,包括上轴套、上密封总成、上固定件、下轴套、下密封总成和下固定件,上轴套外侧设有上密封总成,上密封总成包括轴承组件、上密封座和机械密封件,上轴套外侧由上至下依次设有上固定件、轴承组件和下端位于上轴套下方的上密封座,轴承组件与上密封座固定安装在一起,对应上轴套下方位置的上密封座下部内侧设有第一内环台,对应轴承组件与第一内环台之间位置的上密封座与上轴套之间设有机械密封件,机械密封件上端与轴承组件固定安装在一起,机械密封件下端与第一内环台固定安装在一起;上轴套下方设有下轴套,下轴套上端内侧设有下固定件,下轴套外侧设有下密封总成,下密封总成包括下密封座和盘根密封组件,下轴套下部外侧设有下密封座,下密封座与上密封座固定安装在一起,下密封套上端内侧设有安装环槽,安装环槽内设有套装在下轴套中部外侧的盘根密封组件。

5.下面是对上述实用新型技术方案的进一步优化或/和改进:

6.上述轴承组件可包括轴承盖、轴承座、安装座、轴承、限位螺母,上轴套上部外侧由上至下依次设有轴承盖、轴承座和安装座,轴承盖下端内侧设有第一内环槽,第一内环槽内设有固定安装在上轴套外侧的限位螺母,轴承座上端内侧设有第二内环槽,对应第二内环槽位置的上轴套外侧设有限位环台,第二内环槽内设有套装在上轴套外侧的轴承,轴承上端抵于限位螺母下侧,轴承下端座于限位环台上侧。

7.上述还可包括第一螺栓、第二螺栓和第三螺栓,上密封座上端外侧设有第一外环台,轴承盖、轴承座、安装座和第一外环台四者通过至少三个沿圆周均布的第一螺栓可拆卸的固定安装在一起,第一螺栓为双头螺栓;轴承盖与轴承座通过至少三个沿圆周均布的第二螺栓可拆卸的固定安装在一起;上密封座下端外侧设有第二外环台,第二外环台与下密封座通过至少三个沿圆周均布的第三螺栓可拆卸的固定安装在一起。

8.上述还可包括o形密封圈,安装座下侧与上密封座上侧之间设有一道o形密封圈;对应限位环台下方位置的安装座外侧设有至少一个内外贯通的上检漏孔;第一外环台外侧设有一个内外贯通的封油出孔,对应第一外环台与第二外环台之间位置的安装座外侧设有一个内外贯通的封油进孔。

9.上述还可包括油杯、上骨架密封和下骨架密封,对应第一内环槽位置的轴承盖上侧设有内外贯通的注油孔,注油孔内固定安装有油杯;轴承盖上端内侧与上轴套之间设有上骨架密封;安装座内侧与上轴套之间设有下骨架密封。

10.上述机械密封件可包括第一静环、第一动环、机械密封座、第二动环、第二静环和弹性构件,上轴套下端外侧套装有机械密封座,机械密封座上沿圆周分布有至少两个上下贯通的安装孔,安装孔设有弹性构件,对应安装孔位置的机械密封座上侧设有上环槽,第一静环上端与轴承组件下侧固定安装在一起,第一静环与机械密封座之间设有下端位于上环槽内的第一动环,弹性构件上端与第一动环下侧相抵,对应安装孔位置的机械密封座下侧设有下环槽,第二静环下端与第一内环台上侧固定安装在一起,第二静环与机械密封座之间设有上端位于下环槽内的第二动环,弹性构件下端与第二动环上侧相抵。

11.上述盘根密封组件可包括压盖、压环、第一隔环、第二隔环、第三隔环、第四隔环、v形密封圈和弹簧蓄能圈,安装环槽内由上至下依次设有套装在下轴套外侧的压环、第一隔环、v形密封圈、第二隔环、v形密封圈、第三隔环、v形密封圈和第四隔环,第一隔环中部内侧设有内环槽,内环槽内设有套装在下轴套外侧的弹簧蓄能圈;对应第一内环台下方位置的上密封座内设有压盖,压盖下侧与压环上侧固定安装在一起,压盖与下密封座上侧固定安装在一起。

12.上述还可包括密封环,第一隔环与下密封座之间上下间隔设有至少一道密封环,对应压盖外侧位置的上密封座下侧与下密封座上侧之间设有一道密封环;第二隔环和第三隔环中部均沿圆周分布有至少两个润滑孔,对应每个润滑孔位置的下密封座外侧均设有能与其导通的注酯孔,下密封座中部设有缓冲环形腔,下密封座内设有能使缓冲环空腔与注酯孔连通的缓冲孔;对应第一内环台下方位置的上安装座外侧设有至少一个内外贯通的下检漏孔。

13.上述还可包括吊耳和滚轮,轴承盖前侧和后侧设有吊耳,轴承盖左侧和右侧设有滚轮。

14.上述上固定件可为胀紧套。

15.上述下固定件可为固定螺钉。

16.本实用新型结构合理而紧凑,构思巧妙,通过设置轴承组件,限制搅拌轴径向晃动,起到保护机械密封件作用,避免挤碎损害;通过设置机械密封件,使搅拌轴使上轴套旋转带动机械密封组件进行旋转,从而达到密封的作用;通过设置盘根密封组件,避免因搅拌轴旋转而产生的塑化物进入到上密封座内,造成机械密封件失效,具有高效、稳定和安全的

特点。

附图说明

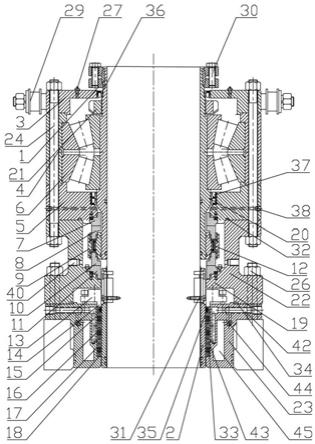

17.附图1为本实用新型最佳实施例的主视剖视结构示意图。

18.附图2为附图1的左视剖视结构示意图。

19.附图中的编码分别为:1为上轴套,2为下轴套,3为轴承盖,4为轴承座,5为安装座,6为轴承,7为第一静环,8为第一动环,9为机械密封座,10为第二动环,11为第二静环,12为弹性构件,13为压盖,14为压环,15为第一隔环,16为第二隔环,17为第三隔环,18为第四隔环,19为第一内环台,20为限位环台,21为限位螺母,22为上密封座,23为下密封座,24为第一螺栓,25为第二螺栓,26为第三螺栓,27为油杯,28为吊耳,29为滚轮,30为胀紧套,31为固定螺钉,32为o形密封圈,33为v形密封圈,34为密封环,35为弹簧蓄能圈,36为上骨架密封,37为下骨架密封,38为上检漏孔,39为下检漏孔,40为封油进孔,41为封油出口,42为注酯孔,43为润滑孔,44为缓冲孔,45为缓冲环形腔。

具体实施方式

20.本实用新型不受下述实施例的限制,可根据本实用新型的技术方案与实际情况来确定具体的实施方式。

21.在本实用新型中,为了便于描述,各部件的相对位置关系的描述均是根据说明书附图1的布图方式来进行描述的,如:前、后、上、下、左、右等的位置关系是依据说明书附图1的布图方向来确定的。

22.下面结合实施例及附图对本实用新型作进一步描述:

23.如附图1、2所示,该聚合釜搅拌器用组合式机械密封装置包括上轴套1、上密封总成、上固定件、下轴套2、下密封总成和下固定件,上轴套1外侧设有上密封总成,上密封总成包括轴承6组件、上密封座22和机械密封件,上轴套1外侧由上至下依次设有上固定件、轴承6组件和下端位于上轴套1下方的上密封座22,轴承6组件与上密封座22固定安装在一起,对应上轴套1下方位置的上密封座22下部内侧设有第一内环台19,对应轴承6组件与第一内环台19之间位置的上密封座22与上轴套1之间设有机械密封件,机械密封件上端与轴承6组件固定安装在一起,机械密封件下端与第一内环台19固定安装在一起;上轴套1下方设有下轴套2,下轴套2上端内侧设有下固定件,下轴套2外侧设有下密封总成,下密封总成包括下密封座23和盘根密封组件,下轴套2下部外侧设有下密封座23,下密封座23与上密封座22固定安装在一起,下密封套上端内侧设有安装环槽,安装环槽内设有套装在下轴套2中部外侧的盘根密封组件。在使用过程中,将本实用新型通过上固定件和下固定件安装在搅拌轴外侧,并使下密封座23下侧与聚合釜固定安装在一起,通过设置轴承6组件,限制搅拌轴径向晃动,起到保护机械密封件作用,避免挤碎损害;通过设置机械密封件,使搅拌轴使上轴套1旋转带动机械密封组件进行旋转,从而达到密封的作用;通过设置盘根密封组件,避免因搅拌轴旋转而产生的塑化物进入到上密封座22内,造成机械密封件失效。本实用新型通过机械密封件与盘根密封组件的组合式密封,保证聚合釜长周期安全、稳定和高效的运行,从而达到降低生产成本和提高生产效率的目标,有效的解决了聚合釜在反应过程中搅拌器动态泄露,带来的成本增加、环境污染、职业病风险和回收vcg中氧含量高等问题。聚氯乙烯本体法

聚合釜搅拌器采用本实用新型后,经过检测回收vcg中氧含量在0.7%~1%之间,彻底解决了生产过程中的重大安全隐患,并且有效消除了因搅拌轴晃动、摆动幅度增大影响聚合釜中物料流畅循环的问题。

24.可根据实际需要,对上述聚合釜搅拌器用组合式机械密封装置作进一步优化或/和改进:

25.如附图1、2所示,轴承6组件包括轴承盖3、轴承座4、安装座5、轴承6、限位螺母21,上轴套1上部外侧由上至下依次设有轴承盖3、轴承座4和安装座5,轴承盖3下端内侧设有第一内环槽,第一内环槽内设有固定安装在上轴套1外侧的限位螺母21,轴承座4上端内侧设有第二内环槽,对应第二内环槽位置的上轴套1外侧设有限位环台20,第二内环槽内设有套装在上轴套1外侧的轴承6,轴承6上端抵于限位螺母21下侧,轴承6下端座于限位环台20上侧。在使用过程中,通过设置轴承6组件,限制搅拌轴径向晃动,起到保护机械密封件作用,避免挤碎损害。

26.如附图1、2所示,还包括第一螺栓24、第二螺栓25和第三螺栓26,上密封座22上端外侧设有第一外环台,轴承盖3、轴承座4、安装座5和第一外环台四者通过至少三个沿圆周均布的第一螺栓24可拆卸的固定安装在一起,第一螺栓24为双头螺栓;轴承盖3与轴承座4通过至少三个沿圆周均布的第二螺栓25可拆卸的固定安装在一起;上密封座22下端外侧设有第二外环台,第二外环台与下密封座23通过至少三个沿圆周均布的第三螺栓26可拆卸的固定安装在一起。在使用过程中,通过这样的设置便于上密封总成与下密封总成固定安装在一起,为了避免位置干涉,每个第二螺栓25均位于每两相邻的第一螺栓24之间。

27.如附图1、2所示,还包括o形密封圈32,安装座5下侧与上密封座22上侧之间设有一道o形密封圈32;对应限位环台20下方位置的安装座5外侧设有至少一个内外贯通的上检漏孔38;第一外环台外侧设有一个内外贯通的封油出孔,对应第一外环台与第二外环台之间位置的安装座5外侧设有一个内外贯通的封油进孔40。在使用过程中,通过设置o形密封圈32,防止封油从安装座5下侧与上密封座22上侧之间的间隙流出;通过设置封油进孔40,便于向上密封座22与机械密封件间的密封腔注入封油。

28.如附图1、2所示,还包括油杯27、上骨架密封36和下骨架密封37,对应第一内环槽位置的轴承盖3上侧设有内外贯通的注油孔,注油孔内固定安装有油杯27;轴承盖3上端内侧与上轴套1之间设有上骨架密封36;安装座5内侧与上轴套1之间设有下骨架密封37。在使用过程中,通过设置上骨架密封36和下骨架密封37保证轴承6组件内的密封性;通过设置油杯27,便于向轴承6组件内加入润滑油,实现对轴承6保养和维护。

29.如附图1、2所示,机械密封件包括第一静环7、第一动环8、机械密封座9、第二动环10、第二静环11和弹性构件12,上轴套1下端外侧套装有机械密封座9,机械密封座9上沿圆周分布有至少两个上下贯通的安装孔,安装孔设有弹性构件12,对应安装孔位置的机械密封座9上侧设有上环槽,第一静环7上端与轴承6组件下侧固定安装在一起,第一静环7与机械密封座9之间设有下端位于上环槽内的第一动环8,弹性构件12上端与第一动环8下侧相抵,对应安装孔位置的机械密封座9下侧设有下环槽,第二静环11下端与第一内环台19上侧固定安装在一起,第二静环11与机械密封座9之间设有上端位于下环槽内的第二动环10,弹性构件12下端与第二动环10上侧相抵。在使用过程中,通过设置机械密封组件,使搅拌轴使上轴套1旋转带动机械密封组件进行旋转,从而达到密封的作用;另外,弹性构件12可为弹

簧或波纹管或弹簧及波纹管组合构件,其在安装时呈压缩状态,在弹性构件12的作用下,第一静环7下侧与第一动环8上侧以及第二静环11上侧与第二动环10下侧始终保持紧密贴合,端面间维持一层极薄的液体膜而达到密封的目的。

30.因此,在上密封总成工作时,由密封腔内的封油的压力和弹性构件12的弹力等引起的轴向力,使第一静环7下侧与第一动环8上侧以及第二静环11上侧与第二动环10下侧互相贴合并相对运动,由于两个密封端面的紧密配合,使密封端面之间的密封界面形成一微小间隙,当有压介质通过此间隙时,形成极薄的液膜,产生阻力,阻止介质泄漏,同时液膜又使端面得以润滑,从而获得长期密封效果。

31.如附图1、2所示,盘根密封组件包括压盖13、压环14、第一隔环15、第二隔环16、第三隔环17、第四隔环18、v形密封圈33和弹簧蓄能圈35,安装环槽内由上至下依次设有套装在下轴套2外侧的压环14、第一隔环15、v形密封圈33、第二隔环16、v形密封圈33、第三隔环17、v形密封圈33和第四隔环18,第一隔环15中部内侧设有内环槽,内环槽内设有套装在下轴套2外侧的弹簧蓄能圈35;对应第一内环台19下方位置的上密封座22内设有压盖13,压盖13下侧与压环14上侧固定安装在一起,压盖13与下密封座23上侧固定安装在一起。在使用过程中,通过设置盘根密封组件,避免因v形密封圈33不旋转而搅拌轴旋转所产生的塑化物进入到上密封座22内,造成机械密封件失效,起到第一道密封保护作用;通过设置弹簧蓄能圈35,起到双向密封的作用。

32.如附图1、2所示,还包括密封环34,第一隔环15与下密封座23之间上下间隔设有至少一道密封环34,对应压盖13外侧位置的上密封座22下侧与下密封座23上侧之间设有一道密封环34;第二隔环16和第三隔环17中部均沿圆周分布有至少两个润滑孔43,对应每个润滑孔43位置的下密封座23外侧均设有能与其导通的注酯孔42,下密封座23中部设有缓冲环形腔45,下密封座23内设有能使缓冲环空腔与注酯孔42连通的缓冲孔44;对应第一内环台19下方位置的上安装座5外侧设有至少一个内外贯通的下检漏孔39。在使用过程中,通过设置注酯孔42和润滑孔43,对盘根密封组件进行润滑;通过设置密封环34,防止润滑酯从下检漏孔39或上密封座22下侧与下密封座23上侧之间的间隙流出;通过设置缓冲孔44和缓冲环空腔,对润滑酯起到缓冲作用,防止油站压力将酯缸内的润滑酯定量的从注酯孔42直接输送至润滑孔43内,造成v形密封圈33密封失效。

33.如附图1、2所示,还包括吊耳28和滚轮29,轴承盖3前侧和后侧设有吊耳28,轴承盖3左侧和右侧设有滚轮29。在使用过程中,通过设置吊环,便于安装或检修时起吊悬挂,通过安装或检修时提升。

34.如附图1、2所示,上固定件为胀紧套30。在使用过程中,通过设置胀紧套30,便于上轴套1与搅拌轴固定安装在一起。

35.如附图1、2所示,下固定件为固定螺钉31。在使用过程中,通过设置固定螺钉31,便于下轴套2与搅拌轴固定安装在一起。

36.以上技术特征构成了本实用新型的最佳实施例,其具有较强的适应性和最佳实施效果,可根据实际需要增减非必要的技术特征,来满足不同情况的需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1