球磨机用气动离合器的制作方法

1.本实用新型涉及球磨机控制技术领域,具体涉及一种球磨机用气动离合器。

背景技术:

2.球磨机是通过筒体旋转进行研磨的粉碎设备,广泛见于各种矿石加工和建筑材料生产等应用领域。球磨机作为一种重工机械,通常尺寸在一米以上、重量在三吨以上,因此其筒体旋转作业结束时,惯性较大,动力输入终止后,若不进行外力干扰、单纯靠其自动制动,耗时较长,影响设备利用效率。

3.现有技术中,为及时实现球磨机的筒体制动,存在使用气动离合器进行制动的尝试,即通过气囊的进气膨胀,将闸瓦压向转动的轮毂,使得轮毂在闸瓦的摩擦作用下快速减速并停止转动。但是,为确保摩擦制动的有效性,闸瓦需具备相当大的重量;而具有相当大的重量的闸瓦在制动结束后会贴附在轮毂表面,需耗费较长时间才能回位或难以回复原位,使其成为球磨机再次启动作业下的阻碍。

4.因此,如何对现有气动离合器进行改进,使其既能够用于球磨机等重工机械的制动,又避免对机械的重复作业形成干扰,成为亟待解决的技术问题。

技术实现要素:

5.本实用新型针对以上问题,提供了一种能够使制动件快速回位,避免其干涉机械重复作业的球磨机用气动离合器。

6.本实用新型的技术方案为:

7.球磨机用气动离合器,套设于球磨机的轮毂上,包括气动离合器本体,所述气动离合器本体的端部连接有进气法兰;

8.所述气动离合器本体由外至内依次包括钢圈、气囊和若干周向均匀分布的闸瓦组件;

9.所述钢圈的两端面均设有法兰盘,两所述法兰盘分别通过连接件与侧板连接,所述气囊位于两所述侧板之间;

10.所述闸瓦组件包括闸瓦本体、扭力杆和回弹机构,所述闸瓦本体的内侧设有摩擦片,所述扭力杆贯穿所述闸瓦本体后、两端分别架设在两所述侧板上,所述回弹机构设于所述扭力杆的外侧;

11.所述回弹机构包括一对回弹片,所述回弹片呈弧形,所述回弹片的中部设有弧形的回弹凹槽,一对所述回弹片反向设置,使得两所述回弹凹槽围合形成回弹通道。

12.进一步地,所述回弹片的边缘设有水平延边。

13.进一步地,所述回弹通道内设有回弹条。

14.进一步地,所述摩擦片与所述闸瓦本体为可拆卸固定连接。

15.进一步地,所述气动离合器本体具有至少两个,相邻的所述气动离合器本体通过连接件可拆卸连接。

16.本实用新型的球磨机用气动离合器,通过在现有技术中的气动离合器上增设回弹机构,使得制动结束时,作为制动件的闸瓦组件在回弹机构的作用下快速回位,避免在球磨机再次启动作业时形成干扰。

17.具体地,进行轮毂制动时,气囊充气膨胀、向内压缩闸瓦组件,闸瓦组件内侧的摩擦片逐渐靠近轮毂并与其产生周向均匀的逐渐加大的摩擦力,轮毂最终在摩擦力作用下停止转动;制动结束时,气囊排气回缩,闸瓦组件的扭力杆因气囊挤压力撤除而远离轮毂并回位、回弹片回弹带动闸瓦本体上浮,最终实现闸瓦组件的回位。

附图说明

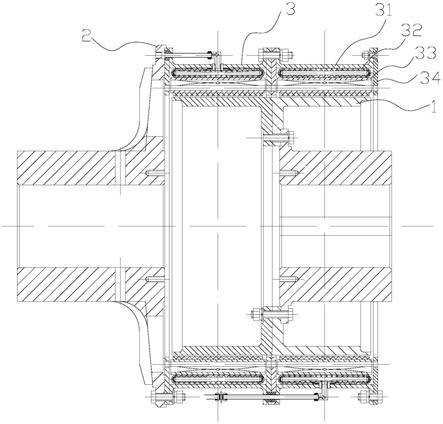

18.图1是本实用新型的结构示意图,

19.图2是本实用新型中气动离合器本体的结构示意图,

20.图3是本实用新型中进气法兰的结构示意图,

21.图4是本实用新型中轮毂的结构示意图,

22.图5是本实用新型中钢圈的结构示意图,

23.图6是本实用新型中回弹片的结构示意图,

24.图7是本实用新型中回弹机构的装配示意图,

25.图8是本实用新型中闸瓦本体的结构示意图,

26.图9是本实用新型中扭力杆的结构示意图。

27.图中:1

‑

轮毂;2

‑

进气法兰;3

‑

气动离合器本体,31

‑

钢圈,311

‑

法兰盘,32

‑

气囊,33

‑

闸瓦组件,331

‑

闸瓦本体,3311

‑

摩擦片,332

‑

扭力杆,333

‑

回弹机构,3331

‑

回弹片,3332

‑

回弹条,34

‑

侧板;

28.a

‑

回弹凹槽,b

‑

水平延边。

具体实施方式

29.以下结合附图1

‑

9,进一步说明本实用新型。

30.本实用新型的球磨机用气动离合器,套设于球磨机的轮毂1上,包括气动离合器本体3,气动离合器本体3的端部连接有进气法兰2;

31.气动离合器本体3由外至内依次包括钢圈31、气囊32和若干周向均匀分布的闸瓦组件33;

32.钢圈31的两端面均设有法兰盘311,两法兰盘311分别通过连接件与侧板34连接,气囊32位于两侧板34之间;

33.闸瓦组件33包括闸瓦本体331、扭力杆332和回弹机构333,闸瓦本体331的内侧设有摩擦片3311,扭力杆332贯穿闸瓦本体331后、两端分别架设在两侧板34上,回弹机构333设于扭力杆332的外侧,使得制动结束后变形恢复时,回弹机构333向内压迫扭力杆332、带动闸瓦本体331上浮远离轮毂1并回位;

34.回弹机构333包括一对回弹片3331,回弹片3331呈弧形,回弹片3331的中部设有弧形的回弹凹槽a,一对回弹片3331反向设置,使得两回弹凹槽a围合形成回弹通道;回弹凹槽a的设置,能够增强回弹片3331的结构稳定性、降低制动过程对闸瓦组件33的破坏性变形,使得制动力回撤时,回弹片3331能够快速做出反应,带动闸瓦本体331回位,避免其对轮毂1

继续作业的干涉。

35.进一步地,回弹片3331的边缘设有水平延边b,使得变形及变形恢复过程中,回弹片3331可靠抵接扭力杆332,避免回弹片3331发生翻转或移位。

36.进一步地,回弹通道内设有回弹条3332;回弹条3332一方面类似销件,将两个回弹片3331串接相连,对二者的相对位置进行约束;另一方面,又对回弹凹槽a的变形产生缓冲,避免回弹凹槽a在挤压作用下产生破坏性变形。

37.进一步地,摩擦片3311与闸瓦本体331为可拆卸固定连接,便于摩擦片3311的更新,使得气动离合器的维护更为简便。

38.进一步地,气动离合器本体3具有至少两个并沿轮毂1的轴向串接,相邻的气动离合器本体3通过连接件可拆卸连接;多个气动离合器本体3的气囊32通过多路气道同时进气膨胀、协同制动,能够大幅降低制动时间,提高气动离合器的制动效率。

39.对于本案所公开的内容,还有以下几点需要说明:

40.(1)、本案所公开的实施例附图只涉及到与本案所公开实施例所涉及到的结构,其他结构可参考通常设计;

41.(2)、在不冲突的情况下,本案所公开的实施例及实施例中的特征可以相互组合以得到新的实施例;

42.以上,仅为本案所公开的具体实施方式,但本公开的保护范围并不局限于此,本领域技术人员根据本案所公开的内容,对其中某些技术特征作出的变换均应在本案保护范围内。

技术特征:

1.球磨机用气动离合器,套设于球磨机的轮毂上,其特征在于,包括气动离合器本体,所述气动离合器本体的端部连接有进气法兰;所述气动离合器本体由外至内依次包括钢圈、气囊和若干周向均匀分布的闸瓦组件;所述钢圈的两端面均设有法兰盘,两所述法兰盘分别通过连接件与侧板连接,所述气囊位于两所述侧板之间;所述闸瓦组件包括闸瓦本体、扭力杆和回弹机构,所述闸瓦本体的内侧设有摩擦片,所述扭力杆贯穿所述闸瓦本体后、两端分别架设在两所述侧板上,所述回弹机构设于所述扭力杆的外侧;所述回弹机构包括一对回弹片,所述回弹片呈弧形,所述回弹片的中部设有弧形的回弹凹槽,一对所述回弹片反向设置,使得两所述回弹凹槽围合形成回弹通道。2.根据权利要求1所述的球磨机用气动离合器,其特征在于,所述回弹片的边缘设有水平延边。3.根据权利要求2所述的球磨机用气动离合器,其特征在于,所述回弹通道内设有回弹条。4.根据权利要求1所述的球磨机用气动离合器,其特征在于,所述摩擦片与所述闸瓦本体为可拆卸固定连接。5.根据权利要求1所述的球磨机用气动离合器,其特征在于,所述气动离合器本体具有至少两个,相邻的所述气动离合器本体通过连接件可拆卸连接。

技术总结

球磨机用气动离合器。本实用新型涉及球磨机控制技术领域,具体涉及一种球磨机用气动离合器。提供了一种能够使制动件快速回位,避免其干涉机械重复作业的球磨机用气动离合器。本实用新型进行轮毂制动时,气囊充气膨胀、向内压缩闸瓦组件,闸瓦组件内侧的摩擦片逐渐靠近轮毂并与其产生周向均匀的逐渐加大的摩擦力,轮毂最终在摩擦力作用下停止转动;制动结束时,气囊排气回缩,闸瓦组件的扭力杆因气囊挤压力撤除而远离轮毂并回位、回弹片回弹带动闸瓦本体上浮,最终实现闸瓦组件的回位。最终实现闸瓦组件的回位。最终实现闸瓦组件的回位。

技术研发人员:姚玉娟 严井淳 高娟

受保护的技术使用者:江苏扬州合力橡胶制品有限公司

技术研发日:2021.03.09

技术公布日:2021/10/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1