一种丁辛醇生产中羰基合成反应器搅拌器的密封装置的制作方法

1.本实用新型属于丁辛醇生产技术领域,涉及一种丁辛醇装置中的羰基合成反应器,具体涉及一种丁辛醇生产中羰基合成反应器搅拌器的密封装置。

背景技术:

2.丁辛醇生产采用丙烯、合成气为原料,以羰基铑/三苯基膦络合物为催化剂,低压羰基合成法生产混合丁醛(正丁醛、异丁醛),丁醇线生产是以混合丁醛进入丁醛加氢系统,生产混合丁醇,再经过精馏脱除轻重组分、异构物分离生成正丁醇和异丁醇。辛醇生产是以正丁醛进入缩合系统进行醛醛缩合,生产辛烯醛,再加氢、精馏脱除轻重组分,最终生产辛醇。

3.丁醇(butyl alcohol)和辛醇(异辛醇,俗称辛醇,2

‑

乙基己醇;2

‑

ethyl hexanol)由于可以在同一套装置中用羰基合成的方法生产,故习惯称为丁辛醇。丁辛醇是合成精细化工产品的重要原料,主要用于生产增塑剂、溶剂、脱水剂、消泡剂、分散剂、浮选剂、石油添加剂及合成香料等。由于其广泛的用途,丁辛醇的产量和用量也逐年提高。我国于20世纪80年代开始引进国外技术,进行国内生产。

4.羰基合成反应在羰基合成反应器中完成,羰基合成反应器带有搅拌器,搅拌器的密封通常是使用氮气钢瓶作为气源,由氮气作为密封气进行密封。氮气钢瓶从成本上考虑不经济,而且氮气钢瓶需要频繁更换,很大程度上浪费人力物力。而且,一旦没有及时更换或产生其它操作失误,将会破坏羰基合成反应器的密封性,产生生产事故或其它安全风险。

技术实现要素:

5.本实用新型的目的在于提供一种丁辛醇生产中羰基合成反应器搅拌器的密封装置,解决羰基合成反应器搅拌器的密封使用氮气钢瓶所产生的问题,减少钢瓶氮气的使用成本,避免钢瓶更换以及由此带来的人工操作和安全风险。

6.为实现上述目的,本实用新型采用的技术方案是:

7.一种丁辛醇生产中羰基合成反应器搅拌器的密封装置,包括氮气钢瓶,所述的氮气钢瓶输送氮气作为搅拌器的密封气,氮气输送管道上设置氮气控制阀和安全放空阀,其特征在于,所述的装置还包括入口缓冲罐,入口缓冲罐进气连接空气分离装置的氮气输出端;所述的入口缓冲罐出气通过连接管道接入所述的氮气控制阀和安全放空阀之间,所述的连接管道上依次设置流量调节阀和隔离阀。

8.进一步地,所述的流量调节阀前后分别设置前、后切断阀;

9.进一步地,在前后切断阀上游和后切断阀下游之间设置流量调节阀的旁路阀门。

10.进一步地,所述的流量调节阀采用远程传输控制,连接dcs控制系统。

11.进一步地,所述的入口缓冲罐包括顶部的安全阀和底部的疏水阀。

12.进一步地,所述的连接管道上还设置单向阀和导淋。

13.有益效果:本实用新型的丁辛醇生产中羰基合成反应器搅拌器的密封装置,采用

空气分离装置为密封气源,并实现密封氮气压力的自动化调节。所述装置既减少了氮气钢瓶的使用成本,避免了氮气钢瓶的频繁更换,降低员工劳动强度,减少人员误操作风险,提高了装置运行稳定性,具有较好的经济效益。

附图说明

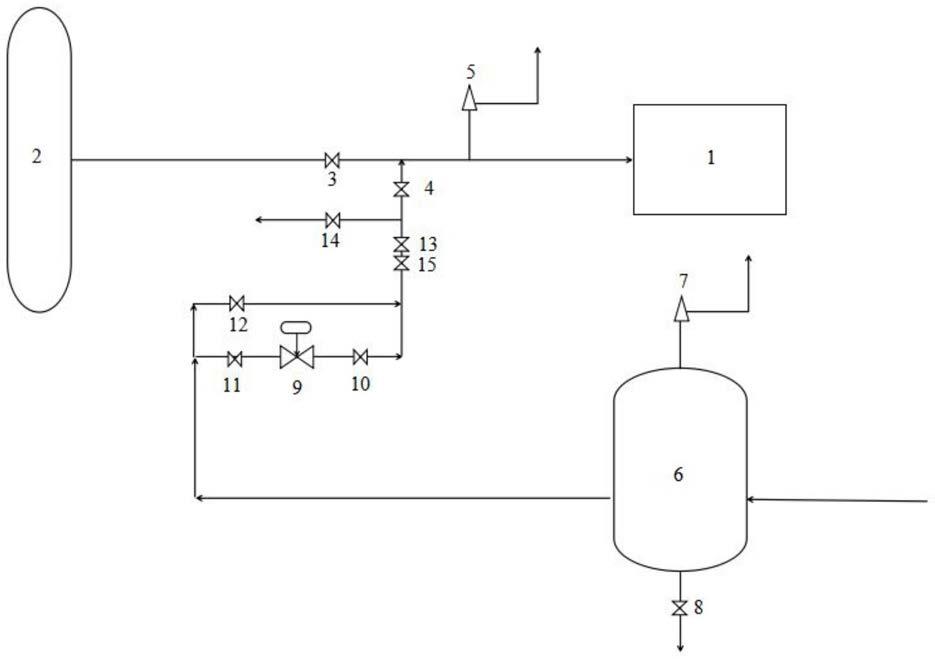

14.图1为丁辛醇生产中羰基合成反应器搅拌器的密封装置的结构示意图。

15.其中,1为羰基合成反应器搅拌器;2为氮气钢瓶;3为氮气控制阀;4为导淋;5为安全放空阀;6为入口缓冲罐;7为安全阀;8为疏水阀;9为流量调节阀;10为后切断阀;11为前切断阀;12为旁路阀;13为隔离阀;14为导淋;15为单向阀。

具体实施方式

16.下面对本实用新型的具体实施方式进行详细说明,但是需要指出的是,本实用新型的保护范围并不受这些具体实施方式的限制,而是由权利要求书来确定。

17.参考图1,为丁辛醇装置中羰基合成反应器搅拌器的密封装置。

18.在现有装置中,搅拌器的密封是使用氮气钢瓶2作为气源,由氮气作为密封气进行密封。氮气钢瓶2经氮气控制阀3和安全放空阀5将氮气输送至羰基合成反应器搅拌器1作为密封气,氮气输送管道上还设置导淋4。现有密封装置中,氮气钢瓶需频繁更换,导致羰基合成搅拌器密封压力波动大,不利于装置的稳定性,且经济性、安全性均有较大的改进余地。

19.本实用新型的羰基合成反应器搅拌器的氮气密封装置,在原装置上新增以下设备,包括入口缓冲罐6、安全阀7、疏水阀8、流量调节阀9、前、后切断阀11、10、旁路阀12、隔离阀13、导淋14、单向阀15等,采用空气分离装置为密封气源,并实现密封氮气压力的自动化调节。

20.入口缓冲罐6包括顶部的安全阀7和底部的疏水阀8。入口缓冲罐6进气连接空气分离装置输出的氮气,具体可以从高压氮气压力调节阀组下游引出;入口缓冲罐6出气通过连接管道连接原氮气输送管道的导淋4,导淋4位于氮气控制阀3和安全放空阀5之间。所述的连接管道上依次设置流量调节阀9和隔离阀13,流量调节阀9前后分别设置前、后切断阀11、10,并在前切断阀11上游和后切断阀10下游之间设置流量调节阀9的旁路阀12。所述的流量调节阀9采用远程传输控制,连接dcs控制系统。进一步地,所述的连接管道上还可以设置导淋14和单向阀15。

21.采用本实用新型的丁辛醇装置中羰基合成反应器搅拌器的密封装置,来自空分装置的高压氮气进入入口缓冲罐6,入口缓冲罐6通过疏水阀8定期疏水,以保证管网洁净度。入口缓冲罐6中氮气经连接管道输送至羰基合成反应器搅拌器1作为密封气。密封气压力通过流量调节阀9控制氮气流量进行控制,由本身自带的压力表形成串级控制,并实现自动化调节。其中设置的流量调节阀9的旁路系统防止因突发状况引起的波动。当如空分故障氮气供应不足等突发状况发生时,可以通过原有的氮气钢瓶2补偿氮气来实现双稳定。

22.本实用新型在正常工况下,通过流量调节阀9控制羰基合成反应器搅拌器的密封压力,最终在羰基合成单元实现密封氮气自动化调节。非正常工况下,比如空分故障或停车、羰基合成反应器压力降低,此时可以切换至氮气钢瓶,及时调整氮气系统压力即可。

技术特征:

1.一种丁辛醇生产中羰基合成反应器搅拌器的密封装置,包括氮气钢瓶,所述的氮气钢瓶输送氮气作为搅拌器的密封气,氮气输送管道上设置氮气控制阀和安全放空阀,其特征在于,所述的装置还包括入口缓冲罐,入口缓冲罐进气连接空气分离装置的氮气输出端;所述的入口缓冲罐出气通过连接管道接入所述的氮气控制阀和安全放空阀之间,所述的连接管道上依次设置流量调节阀和隔离阀。2.根据权利要求1所述的丁辛醇生产中羰基合成反应器搅拌器的密封装置,其特征在于,所述的流量调节阀前后分别设置前、后切断阀。3.根据权利要求2所述的丁辛醇生产中羰基合成反应器搅拌器的密封装置,其特征在于,在前后切断阀上游和后切断阀下游之间设置流量调节阀的旁路阀门。4.根据权利要求1所述的丁辛醇生产中羰基合成反应器搅拌器的密封装置,其特征在于,所述的流量调节阀采用远程传输控制,连接dcs控制系统。5.根据权利要求1所述的丁辛醇生产中羰基合成反应器搅拌器的密封装置,其特征在于,所述的入口缓冲罐包括顶部的安全阀和底部的疏水阀。6.根据权利要求1所述的丁辛醇生产中羰基合成反应器搅拌器的密封装置,其特征在于,所述的连接管道上还设置单向阀和导淋。

技术总结

本实用新型公开了一种丁辛醇生产中羰基合成反应器搅拌器的密封装置,包括氮气钢瓶,所述的氮气钢瓶输送氮气作为搅拌器的密封气,氮气输送管道上设置氮气控制阀和安全放空阀,其特征在于,所述的装置还包括入口缓冲罐,入口缓冲罐进气连接空气分离装置的氮气输出端;所述的入口缓冲罐出气通过连接管道接入所述的氮气控制阀和安全放空阀之间,所述的连接管道上依次设置流量调节阀和隔离阀。所述装置采用空气分离装置为密封气源,并实现密封氮气压力的自动化调节,既减少了氮气钢瓶的使用成本,又避免了氮气钢瓶的频繁更换,降低员工劳动强度,减少人员误操作风险,提高了装置运行稳定性。稳定性。稳定性。

技术研发人员:丁海峰 李继翔 孙威威 郑义

受保护的技术使用者:南京诚志清洁能源有限公司

技术研发日:2021.04.09

技术公布日:2021/12/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1