一种电子驻车执行器的制作方法

1.本实用新型涉及汽车执行器领域,具体而言,涉及一种新能源车驻车机构的执行器。

背景技术:

2.新能源车领域中,传统燃油车上一般通过机械或电子式拉进拉锁将刹车盘上的虎钳卡紧车轮起到驻车的效果。市面上现有的新能车驻车系统中在减速箱内部设置有p档机构,将驻车执行器安装在机构的接口处,通过花键或扁方连接。在车辆驻车时,驻车执行器内部传动机构驱动执行器输出端,带动p档机构转动来实现驻车功能。

3.现有技术方案为二级传动方案,一级为蜗轮蜗杆传动,二级为直齿轮传动,通过电机驱动传递扭矩,控制器根据磁铁的旋转(通过磁场判定,磁铁旋转后,磁场会改变)来检测驻车和解锁点的位置,产品内部通过防水透气阀调节内外压差。现有技术方案存在一些不足:1、在输出端位置齿轮和底壳密封处采用o型圈密封圈,在实际装配过程中,o型圈在装配过程中发生倾覆,会导致密封失效;减小压缩量则会影响产品的密封性能;2、电机的固定采用底壳和后盖焊接后压紧,电机极耳采用锡焊的方式与端子焊接到一起,整个产品在实际使用过程中受减速箱齿轮传动产生的振动和车辆运行中的抖动对电机的影响非常大,会导致焊接处脱焊,影响整个产品的使用;3、控制器通过插针式端子并锡焊的方式连接,实际装配过程中无法检测锡焊处是否焊接合格,产品受强烈振动后焊接处可能会出现脱焊现象;4、电机无接地装置,产品无法通过emc测试;5、透气方式采用防水透气阀调节产品内外气压,但壳体上设计过于复杂且透气阀成本过高,不利于产品成本把控。因此,急需要一种能够克服上述不足的电子驻车执行器。

技术实现要素:

4.本实用新型旨在提供一种电子驻车执行器,避免了o型圈在装配过程中发生倾覆,密封失效;相对于o型圈在动密封过程中,星型圈具有双密封唇,密封效果更佳,压缩率降低,可有效降低执行器内部负载。

5.本实用新型的实施例是这样实现的:

6.一种电子驻车执行器,包括底壳和上盖,底壳和上盖连接形成置物腔;置物腔内设置有传动组件和电气组件,电气组件控制传动组件工作,传动组件包括位置齿轮、电机、蜗杆和双联齿轮组,位置齿轮与双联齿轮组啮合,双联齿轮组还与蜗杆啮合,电机带动蜗杆转动进而带动位置齿轮旋转;位置齿轮旋转限位在底壳的输出孔上,输出孔上设置有用于容置密封圈的密封圈沟槽,密封圈为星型圈,密封圈的横截面为x型。避免了o型圈在装配过程中发生倾覆,密封失效;相对于o型圈在动密封过程中,星型圈具有双密封唇,密封效果更佳,压缩率降低,可有效降低执行器内部负载。

7.优选的,还包括呼吸膜,底壳上设置有呼吸槽,呼吸槽一连通置物腔、另一端连接外界大气;呼吸膜固定在呼吸槽上。采用焊接式透气膜,焊接过程中膜材和壳体可有效的贴

合,可靠性高,减轻产品的重量。

8.优选的,呼吸槽上设置有上层呼吸孔和下层呼吸孔,上层呼吸孔与下层呼吸孔错位布置。可有效回避外界高压气液体直接对防水透气膜的冲击,防止膜材被破坏。与防水透气阀对比,可降低成本,降低对壳体设计难度。

9.优选的,电气组件包括控制器和磁铁,磁铁固定在位置齿轮的旋转轴上,磁铁远离位置齿轮的一侧依次设置有屏蔽板和控制器。

10.优选的,还包括接地簧片,接地簧片一端弹性连接电机、另一端与控制器电连接。采用弹性钢材料制成,与市面上其他执行器相比,不直接注塑在壳体内,具备成本优势;接地簧片可通过后装配,安装方便;弹性连接可靠,耐振动。

11.优选的,电机通过结构胶粘接在底壳上。采用结构胶粘胶固定,胶水固化呈弹性状态,可规避弹片、簧片在振动工况下的应力松弛,避免对电机的固定强度降低,使产品固定更可靠。

12.优选的,还包括鱼眼端子,鱼眼端子一端与控制器的安装孔弹性装配连接、另一端固定在底壳上。与市面上其他产品对比,鱼眼端子不需要锡焊,提高节拍降低装配成本,可回避锡焊造成的虚焊、漏焊、漏锡等失效风险;装配后鱼眼端子具有很好的保持力,在振动、冲击工况中具备更高的可靠性。

13.优选的,底壳上设置有用于固定鱼眼端子的打胶槽,打胶槽用于填充密封胶,所述鱼眼端子包括密封端,所述打胶槽对所述密封端进行固定。塑料和金属受热后收缩率不一致,导致塑料与金属间无法实现紧密包裹,形成微小间隙,在底壳鱼眼端子下方包胶段增加打胶槽,在胶槽内填充密封胶,对间隙进行填补,对整个产品的气密性起到密封作用。

14.优选的,传动组件包括电机簧片,电机簧片设置有弯折部,弯折部用于与电机的极耳夹持固定。与市面上其他产品对比,不需要锡焊,可回避锡焊造成的虚焊、漏焊、漏锡等失效风险;装配过程中电机簧片的夹持力更大,可靠性更高。传动组件还起到固定电机的效果。

15.由于采用了上述技术方案,本实用新型的有益效果包括:本实用新型的电子驻车执行器,包括底壳和上盖,底壳和上盖连接形成置物腔;置物腔内设置有传动组件和电气组件,电气组件控制传动组件工作,传动组件包括位置齿轮、电机、蜗杆和双联齿轮组,位置齿轮与双联齿轮组啮合,双联齿轮组还与蜗杆啮合,电机带动蜗杆转动进而带动位置齿轮旋转;位置齿轮旋转限位在底壳的输出孔上,输出孔上设置有用于容置密封圈的密封圈沟槽,密封圈为星型圈,密封圈的横截面为x型。避免了o型圈在装配过程中发生倾覆,密封失效;相对于o型圈在动密封过程中,星型圈具有双密封唇,密封效果更佳,压缩率降低,可有效降低执行器内部负载。

附图说明

16.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

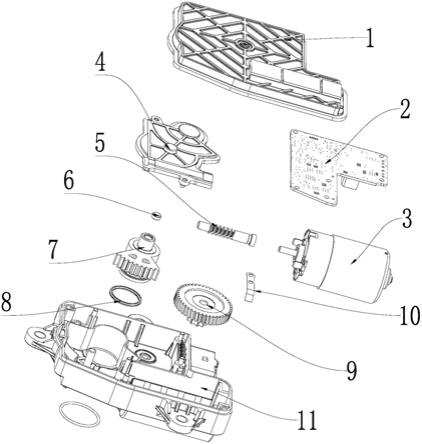

17.图1为本实用新型的爆炸结构示意图。

18.具体元素符号说明:1、上盖;2、控制器;3、电机;4、屏蔽板;5、蜗杆;6、磁铁;7、位置齿轮;8、密封圈;9、双联齿轮组;10、接地簧片;11、底壳。

具体实施方式

19.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。

20.实施例1:请参阅图1,本实施例的一种电子驻车执行器,包括底壳11和上盖1,底壳11和上盖1连接形成置物腔;置物腔内设置有传动组件和电气组件,电气组件控制传动组件工作,传动组件包括位置齿轮7、电机3、蜗杆5和双联齿轮组9,位置齿轮7与双联齿轮组9啮合,双联齿轮组9还与蜗杆5啮合,电机3带动蜗杆5旋转进而带动位置齿轮7旋转;位置齿轮7旋转限位在底壳11的输出孔上,输出孔上设置有用于容置密封圈8的密封圈8沟槽,密封圈8为星型圈,密封圈8的横截面为x型。避免了o型圈在装配过程中发生倾覆,密封失效;相对于o型圈在动密封过程中,星型圈具有双密封唇,密封效果更佳,压缩率降低,可有效降低执行器内部负载。

21.实施例2:本实施例的还包括呼吸膜,底壳11上设置有呼吸槽,呼吸槽一连通置物腔、另一端连接外界大气;呼吸膜固定在呼吸槽上。采用焊接式透气膜,焊接过程中膜材和壳体可有效的贴合,可靠性高,减轻产品的重量。本实施例的呼吸槽上设置有上层呼吸孔和下层呼吸孔,上层呼吸孔与下层呼吸孔错位布置。可有效回避外界高压气液体直接对防水透气膜的冲击,防止膜材被破坏。与防水透气阀对比,可降低成本,降低对壳体设计难度。

22.实施例3:本实施例的电气组件包括控制器2和磁铁6,磁铁6固定在位置齿轮7的旋转轴上,磁铁6远离位置齿轮7的一侧依次设置有屏蔽板4和控制器2。本实施例的还包括接地簧片10,接地簧片10一端弹性连接电机3、另一端与控制器2电连接。采用弹性钢材料制成,与市面上其他执行器相比,不直接注塑在壳体内,具备成本优势;接地簧片10可通过后装配,安装方便;弹性连接可靠,耐振动。本实施例的电机3通过结构胶粘接在底壳11上。采用结构胶粘胶固定,胶水固化呈弹性状态,可规避弹片、簧片在振动工况下的应力松弛,避免对电机3的固定强度降低,使产品固定更可靠。

23.实施例4:本实施例还包括鱼眼端子,鱼眼端子一端与控制器2的安装孔弹性装配连接、另一端固定在底壳11上。与市面上其他产品对比,鱼眼端子不需要锡焊,提高节拍降低装配成本,可回避锡焊造成的虚焊、漏焊、漏锡等失效风险;装配后鱼眼端子具有很好的保持力,在振动、冲击工况中具备更高的可靠性。本实施例的底壳11上设置有用于固定鱼眼端子的打胶槽,打胶槽用于填充密封胶,所述鱼眼端子包括密封端,所述打胶槽对所述密封端进行固定。塑料和金属受热后收缩率不一致,导致塑料与金属间无法实现紧密包裹,形成微小间隙,在底壳11鱼眼端子下方包胶段增加打胶槽,在胶槽内填充密封胶,对间隙进行填补,对整个产品的气密性起到密封作用。本实施例的传动组件包括电机簧片,电机簧片设置有弯折部,弯折部用于与电机3的极耳夹持固定。与市面上其他产品对比,不需要锡焊,可回避锡焊造成的虚焊、漏焊、漏锡等失效风险;装配过程中电机簧片的夹持力更大,可靠性更高。电机簧片嵌装到底壳11上,鱼眼处与控制器形成弹性压紧连接,另一端与电机3极耳处

形成弹性压紧连接,电机簧片上若干小孔,用于注塑时定位及增强与塑料的连接强度。

24.实施例5:本实施例还包括电源pin和信号pin,电源pin嵌装到底壳11内部,内部通过鱼眼与控制器形成弹性压紧连接,外部与底壳11形成连接器公端。电源pin上若干支脚,用于注塑时定位及增强与塑料的连接强度;信号pin嵌装到底壳11内部,内部通过鱼眼与控制器形成弹性压紧连接,外部与底壳11形成连接器公端。信号pin上有小孔,用于注塑时定位及增强与塑料的连接强度。本实施例还包括定位滚针,定位滚针嵌装在底壳11内,滚针底部有防拔脱槽,注塑后填满塑料,可提高连接强度,滚针上还设计有滚花段,保证传动过程中不转动,不晃动。注塑后滚针与壳体有定位平台,确保双联齿轮与蜗杆5啮合时处于同一水平线上,有效地传递动力。本实施例还包括安装销,安装销环形周边有若干小孔,与底壳11嵌装,增加推出力,保证使用过程中安装孔的强度。

25.实施例6:本实施例的双联齿轮组9包括小直齿轮和塑料蜗轮5;小直齿轮为金属齿轮,前段是直尺,后段圆面上有若干凹槽,用于注塑过程中增强与塑料蜗轮5结合面的强度,增强扭矩。小直齿轮中间有通孔,与定位滚针小间隙配合,用于传递电机3提供的转矩,保证齿轮之间间隙。本实施例的蜗杆5中间段是齿,前段有与塑料轴承配合固定的光轴,后段有与电机3轴过盈配合的孔,过盈段终点侧面排气孔,用于过盈时内部气体排出,便于压装。本实施例的电机3轴前端有滚花,蜗杆5与电机3轴过盈配合,有效地起到了动力传递的作用,并保证蜗杆5与电机3轴在旋转方向不出现打滑和轴向的窜动。本实施例的位置齿轮7顶部设计有凹槽和打胶槽,在打胶槽处点胶,磁铁6不用区分正反面直接装配,减少装配误差。本实施例采用塑料轴承支撑固定,塑料轴承添加耐磨成分(ptfe),可有效降低塑料轴承、蜗杆5的磨损量;塑料轴承在工作过程中可跟随蜗杆5跳动而变形,塑料轴承具有自适应,有效缓解偏磨的发生,最终降低磨损对产品噪音的影响。

26.实施例7:本实施例的底壳11蜗杆5前端有塑料轴承安装的仿形槽,塑料轴承装配到电机3分总成蜗杆5前端;底壳11电机3仿形槽内有打胶槽,在胶槽处点胶,电机3极耳处通过电机簧片局部变形夹持,电机3仿形槽底部有凸台定位,固定在轴向上不发生选准;后端有电机3轴承仿形槽,便于安装;向下挤压的过程中胶水四处扩散,将仿形槽与电机3接触位置填满胶水,待胶水固化后将电机3牢牢固定在底壳11上,增强电机3对振动的抗性。本实施例的底壳11屏蔽板4焊接处有定位结构,屏蔽板4上有定位柱,通过与底壳11精确定位后进行焊接,屏蔽板4内边缘有溢胶槽,防止焊接过程中胶向外溢出。同时屏蔽板4上还有定位滚针和位置齿轮7固定的阶梯孔,对滚针和位置齿轮7在轴向上起到了固定的作用,保证滚针和位置齿轮7在旋转过程中不晃动。本实施例的控制器2通过底壳11上热铆柱定位,与电机簧片、电源pin和信号pin的鱼眼弹性压紧,热铆柱的限位面限位,而后对定位柱进行热铆,定位柱变形后,将控制器2牢固地固定在底壳11上,确保感应芯片不发生位移。本实施例的接地簧片10一端与控制器2的热铆柱连接,置于控制器2下方,通过热铆后固定,另一端紧贴电机3表面,有效地起到了接地的作用。本实施例的上盖1上有定位柱,通过与底壳11的定位孔精确定位后焊接,上盖1内边缘有溢胶槽,防止胶向外溢出。上盖1还有电机3让位结构,确保焊接过程中不与电机3发生干涉,影响焊接质量。

27.实施例8:传统系统采用二级传动:第一级为蜗轮蜗杆5传动,第二级为直齿轮传动;传动系统具备较大的传动比,可输出足够的力矩及转速满足极限工况下的功能及相应时间要求,保证执行器驻车和解锁成功。本实施例的控制工作原理:霍尔芯片通过对磁铁6

的感应,对位置齿轮7驻车和解锁点进行标定,当位置齿轮7转动到某一点时,停止对电机3供电,完成驻车或解锁功能。工作时上级系统发出指令,控制器根据指令,判断后给电机3供电,当位置齿轮7转到初始定义的驻车或解锁点时,霍尔芯片反馈到位信号给控制器,控制器停止给电机3供电。

28.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1