一种铝质翻铆钉及用于铝质翻铆钉的翻铆装置的制作方法

1.本实用新型涉及一种铆接技术,特别是一种铝质翻铆钉及用于所述铝质翻铆钉的翻铆装置。

背景技术:

2.随着新能源汽车的不断发展,对电池托壳的使用数量也在不断增加。在电池托壳的加工过程中有大量的标准件需要安装,垫片铆接是其中重要一项。随着能源问题的越来越被重视,任何一点的减轻汽车自重、降低油耗的设计都被各大汽车厂高度重视。铝垫片具有密度小、耐腐蚀性好和优良塑性等特点使其成为实现汽车轻量化不可或缺的重要材料。车用铝型材与铝合金垫片的铆接替代铝型材与钢钉的铆接是一项重要减重途径。目前,广泛使用的钢质翻铆钉存有下述问题:1、硬度高、塑性差导致铆后易产生裂纹或直接出现开裂;2、钢制铆钉自重相对较重,不利于汽车轻量化;3、铆钉用材不当出现无法铆住或铆后脱落。

技术实现要素:

3.本实用新型的目的在于解决现有技术问题,提供一种铆接后机械锁紧性能好、自重轻的铝质翻铆钉及用于铝质翻铆钉的翻铆装置。

4.本实用新型所述问题是以下述技术方案实现的:

5.一种铝质翻铆钉,为almgsi系合金材质,其构成包括空心圆柱形的铆接体,铆接体上由上至下依次设置法兰盘、压合齿和翻边外沿,其中压合齿和翻边外沿的外径匹配,法兰盘的外径大于压合齿和翻边外沿的外径。

6.上述铝质翻铆钉,翻边外沿处的内径大于压合齿处的内径,压合齿内圆与翻边外沿的内圆连接部位设置过渡倒角,翻边外沿高度为1.0-1.6毫米,壁厚0.7-1.2毫米。

7.上述铝质翻铆钉,压合齿均匀分布在铆接体的外圆周上,压合齿的齿形为三角形,齿距1.25毫米。

8.一种用于所述铝质翻铆钉的翻铆装置,包括上模、下模和下模座,下模位于在下模座的安装孔内,下模下部设有弹簧,下模上部一次设置导入倒角、第一圆柱体、翻铆倒角和第二圆柱体,其中,第一圆柱体的直径与铆接体的内径匹配,第二圆柱体的直径与产品型材的孔径匹配。

9.上述翻铆装置,下模上设有限位槽,下模座上设有限位轴,限位轴的端部位于限位槽内。

10.本实用新型所述翻铆钉采用铝合金材质,其结构包括空心圆柱形的铆接体铆接体由上至下依次设置法兰盘、压合齿和翻边外沿,铆接过程压合齿与型材过盈配合,压合齿与板材之间可靠锁紧,翻边外沿向外翻起,与型材构成机械嵌合,能够满足推出力≥3kn的要求。所述翻铆钉自重轻、塑性好,不易出现开裂及铆后脱落。本实用新型所述翻铆装置,是用于所述翻铆钉铆接的专用装置,其下模、上模上下运动的配完成翻铆动作,下模采用弹簧自

动复位,减少动作时间,提高工作效率。

附图说明

11.下面结合附图对本实用新型作进一步说明。

12.图1是本实用新型所述翻铆钉的结构示意图;

13.图2是压合齿结构示意图;

14.图3是翻铆钉与型材产品件铆接示意图;

15.图4是本实用新型所述翻铆装置的结构示意图;

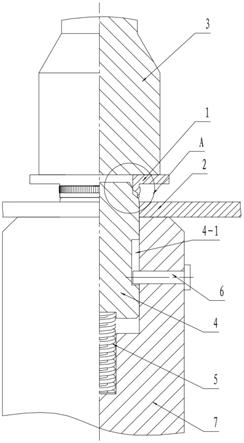

16.图5是图4中a处的局部放大视图。

17.图中各标号清单为:1、翻铆钉,1-1、铆接体,1-2、法兰盘,1-3、压合齿,1-4、翻边外沿,2、型材产品件,3、上模,4、下模,4-1、限位槽,4-2、导入倒角,4-3、第一圆柱体,4-4、翻铆倒角,4-5、第二圆柱体,5、弹簧,6、限位轴,7、下模座。

具体实施方式

18.本实用新型所述铝质翻铆钉材料采用6系almgsi合金,屈服强度为195-245兆帕,抗拉强度≥225兆帕,断裂延伸率≥10%以上。参看图1、图2,翻铆钉1的构成包括空心圆柱形的铆接体1-1,铆接体上由上至下依次设置法兰盘1-2、压合齿1-3和翻边外沿1-4,压合齿和翻边外沿的外径匹配。法兰盘是翻铆钉铆接过程的承压部位,法兰盘的外径大于压合齿和翻边外沿的外径。压合齿均匀分布在铆接体的外圆周上,压合齿的齿形为顶角90

°

的三角形,齿距l为1.25毫米。设置压合齿可以使翻铆钉与型材紧密结合,形成牢固的机械嵌合。翻边外沿是铆接后向上翻起的部位,翻边外沿的内径大于压合齿处的内径,压合齿内圆与翻边外沿的内圆连接部位设置过渡倒角,翻边外沿的高度为1.0-1.6毫米,壁厚0.7-1.2毫米。

19.图3所示是翻铆钉与型材产品件2铆接后的示意图,由图可见,翻铆钉1与型材铆接,压合齿1-3与型材产品件过盈配合,翻边外沿翻起。所述翻铆钉即符合翻边连接不开裂的需求,同时翻铆结构也能与型材进行可靠机械嵌合,能够满足能满足推出力≥3kn的要求,并能有效的防止垫片在后续的安装及使用过程中掉落。

20.本实用新型还设计了用于所述铝质翻铆钉的翻铆装置,所述翻铆装置包括上模3、下模4和下模座7,下模位于在下模座的安装孔内,下模下部设有弹簧5。下模上部依次设置引导翻铆钉的导入倒角4-2、与翻铆钉匹配结合的第一圆柱体4-3、引导翻铆的翻铆倒角4-4和与型材产品件匹配结合的第二圆柱体4-5。下模沿轴向设有限位槽4-1,下模座上设有限位轴6,限位轴的端部位于限位槽内,以便对下模的运动轴向限位。翻铆装置使用时,型材产品件2利用下模第二圆柱体进行定位;翻铆钉利用振动盘自动送钉装置送到下模的第一圆柱体行定位;上模与驱动设备固定可进行轴向的上下运动,下模利用滑动配合在上模的作用下在下模座运行,上模压下,压下力作用在翻铆钉上,使其在下压的过程中外翻,直到翻铆钉与型材产品件铆合,同时压合齿与型材产品件进行过盈配合以增加推出力;铆接完成后,取产品件后,弹簧的作用力将下模从下模座中弹出,以便后下一次上料的定位。

技术特征:

1.一种铝质翻铆钉,其特征在于:为almgsi系合金材质,其构成包括空心圆柱形的铆接体,铆接体上由上至下依次设置法兰盘、压合齿和翻边外沿,其中压合齿和翻边外沿的外径匹配,法兰盘的外径大于压合齿和翻边外沿的外径。2.根据权利要求1所述的铝质翻铆钉,其特征在于:翻边外沿处的内径大于压合齿处的内径,压合齿内圆与翻边外沿的内圆连接部位设置过渡倒角,翻边外沿高度为1.0-1.6毫米,壁厚0.7-1.2毫米。3.根据权利要求2所述的铝质翻铆钉,其特征在于:压合齿均匀分布在铆接体的外圆周上,压合齿的齿形为三角形,齿距1.25毫米。4.一种用于权利要求1、2或3所述的铝质翻铆钉的翻铆装置,其特征在于:包括上模、下模和下模座,下模位于在下模座的安装孔内,下模下部设有弹簧,下模上部一次设置导入倒角、第一圆柱体、翻铆倒角和第二圆柱体,其中,第一圆柱体的直径与铆接体的内径匹配,第二圆柱体的直径与产品型材的孔径匹配。5.根据权利要求4所述的翻铆装置,其特征在于:下模上设有限位槽,下模座上设有限位轴,限位轴的端部位于限位槽内。

技术总结

一种铝质翻铆钉,为AlMgSi系合金材质,其构成包括空心圆柱形的铆接体,铆接体上由上至下依次设置法兰盘、压合齿和翻边外沿,其中压合齿和翻边外沿的外径匹配,法兰盘的外径大于压合齿和翻边外沿的外径。本实用新型所述翻铆钉采用铝合金材质,铆接过程压合齿与型材过盈配合,压合齿与板材之间可靠锁紧,翻边外沿向外翻起,与型材构成机械嵌合,能够满足推出力≥3KN的要求。所述翻铆钉自重轻、塑性好,不易出现开裂及铆后脱落。本实用新型所述翻铆装置,是用于所述翻铆钉铆接的专用装置,其下模、上模上下运动的配完成翻铆动作,下模采用弹簧自动复位,减少动作时间,提高工作效率。提高工作效率。提高工作效率。

技术研发人员:孙建丽 韩振宇 刘东海 李奇 周宁 高强

受保护的技术使用者:凌云工业股份有限公司

技术研发日:2021.06.28

技术公布日:2022/3/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1