一种氮气弹簧的制作方法

1.本实用新型属于氮气弹簧技术领域,具体涉及一种氮气弹簧。

背景技术:

2.氮气弹簧(或称氮气缸或氮缸)是一种以高压氮气为工作介质的新型弹性组件,它具有体积小、弹力大、工作平稳、使用寿命长以及不需要预紧等优点,目前,氮气弹簧作为压力源,已经广泛用于模具中。

3.氮气弹簧主要包括缸筒和活塞杆,缸筒内填充有氮气,活塞杆通过压缩缸筒内的氮气运动,但是,缸筒具有一定的耐压值,如果活塞杆压缩氮气在缸筒内运动时,缸筒内氮气的压力大于该耐压值时,容易导致缸筒的爆缸,存在严重的安全隐患。

4.针对现有技术的缺点,目前尚没有解决方案。

技术实现要素:

5.针对相关技术中的上述技术问题,本实用新型提出一种氮气弹簧,能够克服现有技术的上述不足。

6.为实现上述技术目的,本实用新型的技术方案是这样实现的:

7.一种氮气弹簧,包括缸筒和活塞杆,所述缸筒的一侧固定连接有卸荷缸,所述缸筒靠近所述卸荷缸处的下部开设有卸荷孔,所述卸荷孔用于供缸筒内的氮气流入卸荷缸内,所述卸荷孔处设有与所述卸荷孔配合的配合块,所述配合块位于所述卸荷缸内的一侧连接有连杆一的一端,所述连杆一滑动连接有调节机构,所述调节机构和所述配合块之间的连杆一上套设有弹簧一。

8.进一步的:所述调节机构包括螺杆,所述螺杆上设有贯穿所述螺杆的滑槽,所述连杆一的另一端位于所述滑槽内,所述螺杆与所述卸荷缸螺纹连接,且所述螺杆远离所述缸筒的一端伸出所述的卸荷缸外,所述螺杆位于所述卸荷缸内的部分螺纹连接有螺母,所述螺母的上端连接连杆二的一端,所述连杆二的另一端连接有滑块,所述卸荷缸上壁的下端连接有与所述滑块配合的滑轨,所述螺杆上设有若干个透气孔。通过转动螺杆能够使与螺母连接的滑块沿着滑轨移动,从而可以实现对弹簧一的弹力的调整,从而可以间接调整缸筒内氮气推开配合块的临界压力值。

9.进一步的:所述弹簧一的一端与所述配合块固定连接,所述弹簧一的另一端为自由端,所述螺母一上沿圆周方向连接有若干个挡柱。挡环用于挡在弹簧一的自由端。

10.进一步的:所述螺杆位于所述卸荷缸内的一端连接有限位块一,所述连杆一位于所述滑槽内的一端连接有限位块二。限位块一和限位块二的设置能够使连杆一始终位于螺杆的滑槽内,避免螺杆和连杆一相互脱离的情况。

11.进一步的:所述活塞杆伸出所述缸筒外的部分套设有套环,所述套环与所述活塞杆滑动连接,所述套环上设有接灰槽,所述套环能够盖在所述缸筒和活塞杆之间的空隙上,且套环与缸筒接触部分的表面设有若干个凸起。套环的设置能够避免灰尘或者杂物进入活

塞杆和缸筒之间,影响活塞杆的运动精度,加速活塞杆磨损的情况。

12.进一步的:所述缸筒的上端开设有若干个从上端向下延伸的凹槽,所述凹槽内设有弹簧二,所述弹簧二的上端与所述套环固定连接,所述弹簧二的下端与所述凹槽的底壁固定连接。活塞杆向上运动使活塞杆与缸筒上部之间的压力增大时,套环能够在压力下沿着活塞杆向上运动,且在活塞杆与缸筒上部之间的压力和缸筒外的气压相等时,弹簧二能够对套环提供弹力使套环盖在缸筒上。

13.进一步的:所述卸荷孔的孔壁上粘贴有消音棉。能够降低氮气提供卸荷孔进入卸荷缸内时的噪音。

14.本实用新型公开了一种氮气弹簧,具有如下有益效果:当缸筒内的压力大于弹簧一对配合块的压力时,氮气可以推动配合块离开卸荷孔,从而可以使缸筒内的氮气流入至卸荷缸内,降低缸筒内氮气的压力,避免爆缸;另外调节机构能够调节弹簧一对配合块的压力,从而可以调节氮气推动配合块离开卸荷孔的压力值。

附图说明

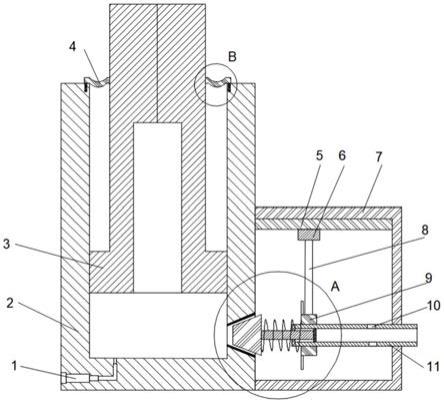

15.图1是本实用新型一种氮气弹簧的剖视图;

16.图2是本实用新型a处的局部放大图;

17.图3是本实用新型b处的局部放大图;

18.图中:气阀1、缸筒2、活塞杆3、套环4、滑轨5、滑块6、卸荷缸7、连杆二8、螺母9、透气孔10、螺杆11、挡柱12、弹簧一13、配合块14、卸荷孔15、消音棉16、连杆一17、限位块一18、限位块二19、接灰槽20、套环21、凸起22、弹簧二23、凹槽24。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

20.一种氮气弹簧,如图1-3所示,包括缸筒2和活塞杆3,缸筒2的下端设有气阀1,通过气阀1能够向缸筒2内充气,卸荷缸7固定连接在缸筒2的一侧,卸荷孔15开设在缸筒2靠近卸荷缸7处的下部,卸荷孔15用于供缸筒2内的氮气经过卸荷孔15流入卸荷缸7内,配合块14设在卸荷孔15处,配合块14的形状和卸荷孔15的形状相匹配,连杆一17的一端连接在配合块14位于卸荷缸7内的一侧,连杆一17的另一端与调节机构滑动连接,其中调节机构包括螺杆11,螺杆11的中部开设有滑槽,滑槽贯穿螺杆11,连杆一17的另一端位于滑槽内且在受力时能够沿着滑槽滑动,螺杆11与卸荷缸7螺纹连接,螺杆11远离缸筒2的一端伸出的卸荷缸7外,通过螺杆11伸出卸荷缸7外的一端能够对螺杆11进行调节,螺母9螺纹连接在卸荷缸7内的螺杆11上,螺母9的上端与连杆二8的一端连接,连杆二8的另一端与滑块6连接,滑轨5固定连接在卸荷缸7上壁的下端,滑轨5与滑块6配合供滑块6沿着滑轨5滑行,透气孔10为若干个,设在螺杆11上,透气孔10供卸荷缸7内的氮气通过透气孔10流入外界,弹簧一13套在调节机构和配合块14之间的连杆一17上,其中弹簧一13的一端与配合块14固定连接,弹簧一13的另一端与螺母9相抵接,通过螺杆11转动可以带动螺母9及滑块6沿着滑轨5滑行,从而

可以调节弹簧一13的压缩量,弹簧一13的压缩量改变,则缸筒2内需要推开配合块14的氮气压力相应的改变,即缸筒2内的最大压力值改变,从而可以通过螺杆11调节缸筒2内的最大氮气压力值。

21.在本实用新型的一个具体实施例中:螺母9一上沿圆周方向连接有若干个挡柱12。挡柱12用于挡在弹簧一13的自由端。

22.在本实用新型的一个具体实施例中:螺杆11位于所述卸荷缸7内的一端连接有限位块一18,所述连杆一17位于所述滑槽内的一端连接有限位块二19。限位块一18和限位块二19的设置能够使连杆一17始终位于螺杆11的滑槽内,避免螺杆11和连杆一17相互脱离的情况。

23.在本实用新型的一个具体实施例中:还包括套环4,套环4套在活塞杆3伸出缸筒2外的部分,套环4和活塞杆3之间能够相对滑动,接灰槽20由套环4的上端向下冲压形成,套环4的尺寸需要满足套环4能够完全盖在缸筒2和活塞杆3之间的空隙上,缸筒2的上端开设有若干个从上端向下延伸的凹槽24,弹簧二23设在凹槽24内,弹簧二23的上端与套环4固定连接,弹簧二23的下端与凹槽24的底壁固定连接,弹簧二23的长度小于等于凹槽24的深度,因此当套环4盖在缸筒2上时,弹簧二23刚好处于原长或者弹簧二23处于拉伸状态,当活塞杆3向缸筒2外伸出时,活塞杆3和缸筒2的上部之间的空气通过活塞杆3和套环4之间的间隙被挤出,来不及被挤出的空气还可以通过推动套环4使套环4离开缸筒2上表面从而从缸筒2和套环4之间排出;另外套环4与缸筒2接触部分的表面设有若干个凸起22,凸起22的设置可以使缸筒2的上表面和凸起22接触,从而可以实现外界气体和缸筒2上部与活塞杆3之间空间内气体的交换。接灰槽20的设置可以防止外界的灰尘或者杂物进入活塞杆3和缸筒2之间的空间影响活塞杆3正常运行,从而可以提高活塞杆3的运行精度。

24.在本实用新型的一个具体实施例中:所述卸荷孔15的孔壁上粘贴有消音棉16。消音棉16粘贴在卸荷孔15的孔壁上能够降低氮气提供卸荷孔15进入卸荷缸7内时的噪音。

25.为了方便理解本实用新型的上述技术方案,以下对本实用新型的上述技术方案进行详细说明。

26.在具体使用时,活塞杆3将缸筒2分为上腔和下腔,当活塞杆3压缩缸筒2内的氮气向下运动时,下腔内的气体压力增大,当下腔内的气体压力大于弹簧一13的弹力时,下腔内的气体推动配合块14离开卸荷孔15,下腔内的气体从卸荷孔15进入卸荷缸7内,并通过螺杆11上的透气孔10排出至空气中,当缸筒2下腔的氮气压力减小后,氮气对配合块14的压力小于弹簧一13的对配合块14的压力,配合块14再次堵在卸荷孔15上,从而可以卸掉部分缸筒2内的氮气,降低缸筒2内的氮气压力。另外本实用新型当配合块14堵在卸荷孔15上时,弹簧一13对配合块14的压力还可以通过螺杆11调节,转动螺杆11,螺母9及沿着螺杆11直线移动,弹簧一13的自由端与螺母9一上的挡环相抵接,从而可以改变弹簧一13的压缩量,间接改变缸筒2下腔的最大压力值。

27.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种等同变换,这些等同变换均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1