差动装置的制作方法

1.本实用新型涉及一种差动装置。

背景技术:

2.上述差动装置如日本特开2008-128265号公报中所公开的那样为人所知。

3.在上述公报所公开的差动装置中,通过在设置于构成差动装置的一部分的差速器箱体(以下称为“差速器箱”)的侧壁部上的窗的周缘中、在差速器箱的旋转方向上成为前侧和后侧的部分突出设置润滑油保持唇部,来抑制导入该差速器箱内部的润滑油因随着该差速器箱的旋转产生的离心力而从所述窗流出到外部。

4.但是,根据在上述公报所记载的唇部结构,一方面能够抑制在差速器箱的内表面向该差速器箱的旋转方向流动的润滑油因离心力而从窗向该差速器箱外流出,另一方面难以防止在差速器箱的内表面向该差速器箱的旋转轴方向流动的润滑油从窗向该差速器箱外流出。

5.在构成为从差速器箱外经由设在该差速器箱的凸起部的油导入通路将润滑油导入内部的差动装置中,导入到内部的润滑油在对侧齿轮和差速器箱的内表面上以能够滑动的方式支承该侧齿轮的背面的面(以下称为“侧齿轮支承面”)之间进行润滑后,易于向差速器箱的旋转轴的方向流动。

6.因此,即使对该结构的差动装置应用上述公报所记载的唇部结构,由于对侧齿轮和侧齿轮支承面之间进行了润滑的油容易从窗流出,所以存在无法向小齿轮和差速器箱的内表面上以能够滑动的方式支承该小齿轮的背面的面(以下称为“小齿轮支承面”)之间供应足够量的润滑油的担忧。

技术实现要素:

7.本实用新型是鉴于上述情况而作出的,其目的是提供一种能够利用导入到差速器箱内的润滑油高效地润滑各部分的差动装置。

8.为了达到上述目的,本实用新型提供一种差动装置,其具有:差速器箱,其能够绕第一轴线旋转:至少一个小齿轮轴,其被插入到设置在所述差速器箱上的小齿轮轴支承孔中,并在与所述第一轴线垂直的至少一个第二轴线方向上分别延伸:多个小齿轮,其被收纳在所述差速器箱内,并以能够旋转的方式被支承在所述至少一个小齿轮轴的每一个上:一对侧齿轮,其被收纳在所述差速器箱内,与所述多个小齿轮分别啮合且被支承为能够绕所述第一轴线旋转:凸起部,其在沿着所述第一轴线的轴向上突出设置于所述差速器箱的至少一侧的侧部:油导入通路,其设于所述凸起部,能够从所述差速器箱外向侧齿轮支承面导入润滑油,所述侧齿轮支承面在该差速器箱的内表面以能够滑动的方式支承绕所述第一轴线旋转的所述侧齿轮的背面;以及窗部,其形成在所述差速器箱上,连通该差速器箱的内外,其第一特征在于,所述差动装置还具有:贮留槽,其在从所述侧齿轮支承面朝向所述差速器箱的内表面的以所述第一轴线为中心的径向长度最大的最外径部的方向上比所述侧

齿轮支承面靠下游且比所述窗部靠上游的位置处,在该差速器箱的内表面向所述径向凹陷;以及小齿轮润滑油槽,其设置在所述差速器箱的内表面上的所述窗部和所述小齿轮轴支承孔之间,从与所述贮留槽连通的一端通过所述最外径部呈槽状延伸。

9.本实用新型的第二特征在于,除了第一特征的结构之外,所述差速器箱由箱主体和相对于该箱主体固定的盖体构成,所述贮留槽形成在所述箱主体和所述盖体中的至少一方的该箱主体与该盖体对合侧的端部。

10.本实用新型的第三特征在于,除了第二特征的结构之外,所述贮留槽包括:第一贮留槽,其形成在所述箱主体和所述盖体中的至少一方的该箱主体与该盖体对合侧的端部;以及第二贮留槽,其相对于所述窗部形成在与所述第一贮留槽相反的一侧,所述小齿轮润滑油槽的一端与所述第一贮留槽连通,并且所述小齿轮润滑油槽的另一端与所述第二贮留槽连通。

11.本实用新型的第四特征在于,除了第一至第三中的任一特征的结构之外,所述贮留槽在所述差速器箱的内表面凹陷设置成以第一轴线为中心的圆环状。

12.本实用新型的第五特征在于,除了第一至第四中的任一特征的结构之外,所述小齿轮润滑油槽通过小齿轮支承面,该小齿轮支承面在所述差速器箱的内表面以能够滑动的方式支承绕所述第二轴线旋转的所述小齿轮的背面。

13.本实用新型的第六特征在于,除了第一至第五中的任一特征的结构之外,所述小齿轮润滑油槽相对于所述小齿轮轴支承孔设置在所述差速器箱的主要的旋转方向的一侧,并且相对于所述窗部设置在与该旋转方向相反的一侧。

14.根据本实用新型的第一特征,构成为经由设置于凸起部的油导入通路从差速器箱外向侧齿轮支承面导入,该凸起部在沿着第一轴线(该差速器箱的旋转轴)的轴向上突出设置于该差速器箱的侧部,因此,润滑了侧齿轮支承面的大部分润滑油沿所述轴向向以所述第一轴线为中心的径向长度最大的最外径部流动。

15.这里,在差速器箱的内表面上,在从侧齿轮支承面朝向所述最外径部的方向上比所述侧齿轮支承面靠下游且比窗部靠上游的位置处,设有沿所述径向凹陷的贮留槽,所以在从侧齿轮支承面流出后沿所述轴向流动的润滑油到达窗部之前,可以通过贮留槽阻挡该润滑油。由此,能够抑制经由设置在差速器箱的侧部的凸起部的油导入通路而导入到该差速器箱内的润滑油在润滑侧齿轮支承面后从窗部向外流出。

16.另外,在差速器箱内表面的窗部与小齿轮轴支承孔之间,设有从与所述贮留槽连通的一端通过所述最外径部呈槽状延伸的小齿轮润滑油槽,因此可以将储存在所述贮留槽内的润滑油从所述一端引导至该小齿轮润滑油槽。被导向小齿轮润滑油槽的润滑油通过差速器箱的旋转产生的离心力的作用而沿着该槽流到所述最外径部,在所述最外径部通过差速器箱的旋转而从该槽流出,对差速器箱内表面的小齿轮轴支承孔的周边(例如,以能够滑动的方式支承小齿轮的背面的小齿轮支承面等)进行润滑。

17.由此,能够将在润滑侧齿轮支承面后储存在贮留槽中而不从窗部向外流出的润滑油作为润滑差速器箱内的其它被润滑部(例如,所述小齿轮支承面)的润滑油进行再利用,所以能够通过经由油导入通路导入差速器箱内的润滑油来高效地润滑该差速器箱内的各部。

18.根据本实用新型的第二特征,贮留槽形成在箱主体和盖体中的至少一方的该箱主

体与该盖体对合侧的端部,因此在将箱主体和盖体分别作为单独的部件制造时,能够容易地进行该贮留槽的成型。例如,当箱主体或盖体通过铸造而制造时,可以不使用芯子而形成该贮留槽。另外,当箱主体或盖体通过机械加工制造时,也容易在箱主体和盖体对合侧的各端部形成该贮留槽。

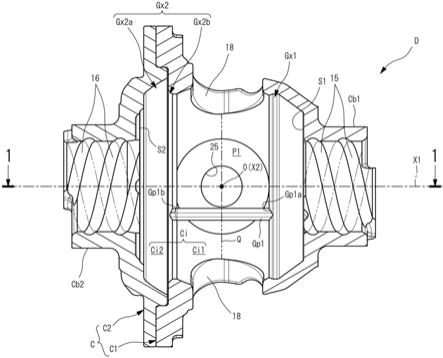

19.根据本实用新型的第三特征,由于在箱主体和盖体中的至少一方的该箱主体与该盖体对合侧的端部形成有第一贮留槽,相对于窗部在与所述第一贮留槽相反的一侧形成有第二贮留槽,因此能够将从夹着窗部设置于沿着第一轴线的方向的两侧的各侧齿轮支承面流出的润滑油分别储存在第一贮留槽和第二贮留槽中。由于小齿轮润滑油槽的各端与第一贮留槽及第二贮留槽连通,所以通过夹着窗部从沿着第一轴线的方向的两侧分别经由油导入通路导入的润滑油,能够高效地润滑该差速器箱内的各部。

20.根据本实用新型的第四特征,贮留槽在差速器箱的内表面上凹陷设置成以第一轴线为中心的圆环状,因此能够容易地进行车削加工成型。

21.根据本实用新型的第五特征,由于小齿轮润滑油槽构成为通过以能够滑动的方式支承小齿轮的背面的小齿轮支承面,所以通过润滑了侧齿轮支承面后的润滑油,可以高效地润滑小齿轮支承面。

22.根据本实用新型的第六特征,小齿轮润滑油槽相对于小齿轮轴支承孔配置在差速器箱的主要的旋转方向的一侧,而且相对于窗部配置在与该旋转方向相反的一侧,因此可以使从小齿轮润滑油槽流出的大部分润滑油不是朝向窗部的一侧而是朝向小齿轮轴支承孔的一侧。由此,通过经由油导入通路而导入到差速器箱内的润滑油,能够高效地润滑该差速器箱内的各部。

附图说明

23.图1是表示实施方式的差动装置的纵剖视图(图3的1-1线剖视图)。

24.图2是省略了差速器机构的图示的图1的纵剖视图。

25.图3是图2的3-3线剖视图。

26.图4是图2的4-4线剖视图。

27.图5是图2的5-5线剖视图。

28.标号说明

29.15、16:油导入通路;

30.18:窗(窗部);

31.21:小齿轮轴;

32.22:小齿轮;

33.23:侧齿轮;

34.25:小齿轮轴支承孔;

35.c:差速器箱;

36.c1:箱主体;

37.c2:盖体;

38.cb1:第一轴承凸起部(凸起部);

39.cb2:第二轴承凸起部(凸起部);

40.d:差动装置;

41.gp1、gp2:小齿轮润滑油槽(小齿轮润滑油槽);

42.gx1:底侧贮留槽(贮留槽、第二贮留槽);

43.gx2:对合面侧贮留槽(贮留槽、第一贮留槽);

44.p1、p2:小齿轮支承面;

45.s1、s2:侧齿轮支承面;

46.x1:第一轴线;

47.x2:第二轴线。

具体实施方式

48.参考图1至图5说明本实用新型的实施方式。如图1所示,差动装置d包括能够绕第一轴线x1旋转的差速器箱c、和收纳在差速器箱c内的差速器机构20。在下面的说明中,“轴向”指的是沿第一轴线x1的方向,而“径向”指的是以第一轴线x1为中心的圆的半径方向。

49.差动装置d被收纳于作为车辆的一例的汽车所具备的变速箱(未图示)内。差动装置d将来自未图示的动力源(例如,车载发动机和马达等)的动力分配并传递到分别连接于左右的驱动轮(未图示)的一对输出轴(未图示)。

50.差速器箱c由大致呈碗状的半体即箱主体c1、和关闭该箱主体c1的开放端的盖状的半体即盖体c2构成。箱主体c1及盖体c2与齿圈(未图示)一起通过多个螺栓(未图示)相互固定。

51.如图2及图3所示,在箱主体c1的躯干部,在夹着第一轴线x1而相对的位置上形成有连通差速器箱c的内外的窗18。窗18作为用于进行差速器箱c内的各种作业的作业窗或油(润滑油)的出入口被使用。

52.在箱主体c1及盖体c2上,在轴向的各外侧部分别连续设置有相互逆向且同轴延伸的圆筒状的第一轴承凸起部cb1和第二轴承凸起部cb2。这些轴承凸起部cb1、cb2经由未图示的轴承以能够绕第一轴线x1旋转的方式被支承在变速箱上。

53.在第一轴承凸起部cb1及第二轴承凸起部cb2的各内周面,设置有将差速器箱c外的润滑油导入该差速器箱c的内表面ci(尤其是,后述的侧齿轮支承面s1、s2)的油导入通路。在本实施方式中,螺旋槽15、16作为油导入通路发挥作用。

54.如图1所示,差速器机构20具有:小齿轮轴21,其配置于在差速器箱c的中心部与第一轴线x1垂直的第二轴线x2上并被该差速器箱c支承;一对小齿轮22、22,其被小齿轮轴21支承为能够旋转;以及一对侧齿轮23、23,其与各小齿轮22啮合且能够绕第一轴线x1旋转。

55.小齿轮轴21的两端部被插入到贯通形成在箱主体c1的躯干部上的一对小齿轮轴支承孔25、25中,通过作为固定单元的销24固定在该箱主体c1上。

56.一对小齿轮22、22的各背面以能够绕第二轴线x2旋转滑动的方式支承于小齿轮支承面p1、p2,该小齿轮支承面p1、p2设置于差速器箱c的内表面ci(更详细地说,箱主体c1的内表面ci1)的夹着第一轴线x1而相对的位置。

57.一方的侧齿轮23的背面以能够绕第一轴线x1旋转滑动的方式支承于第一侧齿轮支承面s1,该第一侧齿轮支承面s1在差速器箱c的内表面ci(更详细地说,箱主体c1的内表面ci1)上与第一轴承凸起部cb1的内周面相连。

58.另一方的侧齿轮23的背面以能够绕第一轴线x1旋转滑动的方式支承于第二侧齿轮支承面s2,该第二侧齿轮支承面s2在差速器箱c的内表面ci(更详细地说,盖体c2的内表面ci2)上与第二轴承凸起部cb2的内周面相连。

59.适用于本实施方式的差动装置d的差速器箱c如图2及图3所示,在其内表面ci(具体而言,箱主体c1的内表面ci1)的第一侧齿轮支承面s1和窗18之间具备向径向(即,以第一轴线x1为中心的圆的半径方向)凹陷的底侧贮留槽gx1。

60.更详细地说,底侧贮留槽gx1在从第一侧齿轮支承面s1朝向差速器箱c的内表面ci的径向长度最大的最外径部的方向上比第一侧齿轮支承面s1靠下游、且比窗18靠上游侧的位置处,凹陷设置成以第一轴线x1为中心的圆环状。

61.另外,在本实施方式中,差速器箱c中的所述最外径部为在第一轴线x1与第二轴线x2的交点o上与第一轴线x1垂直的平面和差速器箱c的内表面ci(更详细地说,箱主体c1的内表面ci1)相交的位置。

62.另外,差速器箱c如图2及图3所示,在其内表面ci的第二侧齿轮支承面s2与窗18之间具备向径向凹陷的对合面侧贮留槽gx2。

63.更详细地说,对合面侧贮留槽gx2在从第二侧齿轮支承面s2朝向所述最外径部的方向上比第二侧齿轮支承面s2靠下游且比窗18靠上游侧的位置处,凹陷设置成以第一轴线x1为中心的圆环状。

64.在本实施方式中,对合面侧贮留槽gx2由第一对合面侧贮留槽gx2a和与该第一对合面侧贮留槽gx2a连续设置的第二对合面侧贮留槽gx2b构成。第一对合面侧贮留槽gx2a是在盖体c2的与箱主体c1对合的一侧的端部处凹陷设置于内表面ci2的槽。第二对合面侧贮留槽gx2b是在箱主体c1的与盖体c2对合的一侧的端部处凹陷设置于内表面ci1的槽。

65.另外,对合面侧贮留槽gx2不必如本实施方式那样跨越盖体c2的内表面ci2和箱主体c1的内表面ci1两者来设置,也可以由形成于盖体c2的与箱主体c1对合的一侧的端部、和箱主体c1的与盖体c2对合的一侧的端部中的任意一方的槽构成。

66.如图3至图5所示,在差速器箱c的内表面ci(更详细地说,箱主体c1的内表面ci1)凹陷设置有小齿轮润滑油槽gp1、gp2,该小齿轮润滑油槽gp1、gp2通过窗18与小齿轮轴支承孔25之间且通过差速器箱c上的所述最外径部而呈槽状延伸。

67.在本实施方式中,小齿轮润滑油槽gp1是通过小齿轮支承面p1、且从与第二轴线x2垂直的投影面(参照图3)上观察时呈沿着第一轴线x1的直线状延伸的槽。小齿轮润滑油槽gp2也同小齿轮润滑油槽gp1一样,是通过小齿轮支承面p2、且从与第二轴线x2垂直的投影面上观察时呈沿着第一轴线x1的直线状延伸的槽。小齿轮润滑油槽gp1、gp2配置在从与第二轴线x2垂直的投影面上观察时彼此相对于点o成点对称的位置。

68.更详细地说,小齿轮润滑油槽gp1、gp2相对于小齿轮轴支承孔25配置在车辆前进时的差速器箱c的旋转方向(图4、5中的箭头r方向)的一侧,且相对于窗18配置在与该旋转方向相反的一侧。

69.小齿轮润滑油槽gp1、gp2如图3到图5所示,在一端侧具有与底侧贮留槽gx1连通的开口部gp1a、gp2a,在另一端侧具有与对合面侧贮留槽gx2连通的开口部gp1b、gp2b。

70.接下来,对本实施方式的作用进行说明。在具备本实施方式的差动装置d的车辆(汽车)转弯时,差速器箱c外(特别是,各轴承凸起部cb1、cb2的外端附近)的润滑油被引导

至作为油导入通路的螺旋槽15、16内,经过螺旋槽15、16而被送入差速器箱c内。

71.由螺旋槽15、16导入差速器箱c内的润滑油流入侧齿轮支承面s1、s2,由此,润滑侧齿轮支承面s1、s2。润滑了侧齿轮支承面s1、s2的润滑油通过差速器箱c的旋转(更详细地说,绕第一轴线x1的旋转)产生的离心力的作用,从侧齿轮支承面s1、s2的外缘沿径向(呈放射状)流出。

72.润滑油从侧齿轮支承面s1、s2的外缘流出后,在与侧齿轮支承面s1、s2连续的差速器箱c的内表面ci(内表面ci1、ci2)上大致沿轴向流动。该沿轴向流动的润滑油通过差速器箱c的旋转(绕第一轴线x1的旋转)的离心力的作用,向差速器箱c的内表面ci上径向长度最大的最外径部流动。

73.在此,在本实施方式的差动装置d中,在从侧齿轮支承面s1、s2朝向所述最外径部的方向上比侧齿轮支承面s1、s2靠下游且比窗18靠上游侧的位置,设有底侧贮留槽gx1和对合面侧贮留槽gx2。由此,能够使从第一侧齿轮支承面s1流出而向着所述最外径部沿轴向流动的润滑油在到达窗18之前被底侧贮留槽gx1阻挡。同样,能够使从第二侧齿轮支承面s2流出而向着所述最外径部沿轴向流动的润滑油在到达窗18之前被对合面侧贮留槽gx2阻挡。由此,能够抑制从差速器箱c外经过油导入通路(螺旋槽15、16)导入的润滑油在润滑侧齿轮支承面s1、s2后从窗18向外流出。

74.另外,在差速器箱c的内表面ci(内表面ci1、ci2)上的窗18与小齿轮轴支承孔25之间,设置有通过差速器箱c上的所述最外径部呈槽状延伸的小齿轮润滑油槽gp1、gp2。

75.小齿轮润滑油槽gp1、gp2的一端构成与底侧贮留槽gx1连通的开口部gp1a、gp2a,另一端构成与对合面侧贮留槽gx2连通的开口部gp1b、gp2b,故可将各贮留槽gx1、gx2中储存的润滑油适当地导入小齿轮润滑油槽gp1、gp2中。

76.被引导到小齿轮润滑油槽gp1、gp2中的润滑油通过差速器箱c的旋转产生的离心力的作用,沿该槽gp1、gp2流到所述最外径部,在该最外径部中通过差速器箱c的旋转从该槽gp1、gp2流出。小齿轮润滑油槽gp1、gp2是通过小齿轮支承面p1、p2的槽,因此可以通过从该润滑油槽gp1、gp2流出的润滑油来润滑小齿轮支承面p1、p2。

77.由此,能够将在润滑侧齿轮支承面s1、s2后储存在各贮留槽gx1、gx2中而不从窗18向外流出的润滑油作为润滑小齿轮支承面p1、p2的润滑油进行再利用,所以能够通过经由作为油导入通路的螺旋槽15、16而导入到差速器箱c内的润滑油高效率地润滑该差速器箱c内的各部。

78.特别是,在本实施方式的差动装置d中,小齿轮润滑油槽gp1、gp2相对于小齿轮轴支承孔25配置在作为差速器箱c的主要旋转方向的车辆前进时的旋转方向的一侧,并且相对于窗18配置在与该旋转方向相反的一侧,因此能够使从小齿轮润滑油槽gp1、gp2流出的润滑油不朝向窗18的一侧(即小齿轮支承面p1、p2的外侧)而朝向小齿轮支承面p1、p2的内侧。由此,能够容易地向小齿轮支承面p1、p2的整体输送润滑油,因此能够高效地润滑小齿轮支承面p1、p2。

79.另外,本实施方式的差动装置d构成为,在箱主体c1与盖体c2对合侧的端部设有对合面侧贮留槽gx2,在相对于窗18与对合面侧贮留槽gx2相反的一侧设有底侧贮留槽gx1,并且设有小齿轮润滑油槽gp1、gp2,该小齿轮润滑油槽gp1、gp2在两端具备与各贮留槽gx1、gx2连通的开口部。因此,能够通过夹着窗18从沿着第一轴线x1的方向的两侧分别经过螺旋

槽15、16从差速器箱c外导入的润滑油来高效地润滑该差速器箱c内的各部分(更详细地说,侧齿轮支承面s1、s2和小齿轮支承面p1、p2)。

80.另外,在本实施方式的差动装置d中,由于对合面侧贮留槽gx2由在箱主体c1及盖体c2中形成于使两者对合的一侧的各端部的槽(具体而言,第一对合面侧贮留槽gx2a和第二对合面侧贮留槽gx2b)形成,因此当分别将箱主体c1及盖体c2作为单独的部件制造时,能够容易地进行对合面侧贮留槽gx2a、gx2b的成型。例如,在通过铸造来制造箱主体c1或盖体c2的情况下,可以不使用芯子而形成该贮留槽gx2。另外,即使在箱主体c1或盖体c2通过机械加工制造时,也容易在箱主体c1与盖体c2对合侧的各个端部形成该贮留槽gx2。

81.另外,在本实施方式的差动装置d中,底侧贮留槽gx1及对合面侧贮留槽gx2是凹陷设置成以第一轴线为中心的圆环状的槽,因此可容易地进行车削加工成型。

82.以上,对本实用新型的实施方式进行了说明,但本实用新型并不限定于上述实施方式,能够在不脱离其主旨的范围内进行各种设计变更。

83.例如,在上述实施方式中,虽然构成为小齿轮润滑油槽gp1、gp2通过小齿轮支承面p1、p2,但是并不一定需要是通过小齿轮支承面p1、p2的结构。

84.也就是说,凹陷设置于差速器箱c的内表面ci的小齿轮润滑油槽gp1、gp2中的至少一方可以是在窗18与小齿轮轴支承孔25之间不通过小齿轮支承面p1、p2,而是从各开口部gp1a、gp1b、gp2a、gp2b通过所述最外径部而延伸的结构。

85.这种情况下,也与上述实施方式相同,导入各小齿轮润滑油槽gp1、gp2中的润滑油通过差速器箱c的旋转产生的离心力的作用而流到所述最外径部后,通过差速器箱c的旋转在该最外径部从该槽gp1、gp2流出,可以对包括各小齿轮支承面p1、p2在内的小齿轮轴支承孔25的周边进行润滑。

86.在上述实施方式中,例示了底侧贮留槽gx1及对合面侧贮留槽gx2是以第一轴线为中心的圆环状的槽的情况,但是不一定需要是圆环状的槽。例如,贮留槽gx1、gx2中的至少一方可以是以第一轴线为中心的c形等圆弧状的槽,或者可以是沿着以第一轴线为中心的圆周或圆弧断续地配置有多个槽的结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1