一种主轴用密封结构的制作方法

1.本实用新型涉及密封领域,具体涉及一种主轴用密封结构。

背景技术:

2.在对零件进行机加工时,通常需要对刀具进行固定,以滚齿机上的刀具为例,滚齿机上设有主轴,主轴外套设有主轴壳体,主轴的端部安装有主轴锥套,安装刀具时,主轴锥套与刀具的锥面接触,对刀具进行定位,但是在进行滚齿加工时,主轴需要转动,而主轴通常通过轴承进行支撑。在进行滚齿加工时,为了避免干切时产生的碎屑或者湿切时的切削油进入轴承甚至滚齿机内,需要对主轴进行密封。

3.传统的干切滚齿机的主轴转速高,采用密封圈等密封件进行密封时,会使得密封圈长期处于高温摩擦状态而损坏,因此干切滚齿机的轴承通常采用迷宫配合气密封的结构进行防护,但是此时均要求轴承采用带密封环的轴承,而带密封环的轴承相较于不带密封环的轴承,存在着极限转速低、采购成本高等问题。

技术实现要素:

4.本实用新型意在提供一种主轴用密封结构,以代替传统的迷宫配合气密封的结构,使主轴能够使用不带密封环的轴承,降低采购成本。

5.为达到上述目的,本实用新型采用如下技术方案:一种主轴用密封结构,包括气密法兰盘,气密法兰盘套设在主轴壳体上并与主轴壳体转动连接,气密法兰盘位于轴承与主轴锥套之间,气密法兰盘朝向主轴锥套的侧壁设有环形槽,环形槽与主轴锥套之间形成环形的排气间隙;气密法兰盘上设有与排气间隙连通的进气通道;气密法兰盘上还设有与排气间隙连通的排气孔。

6.本方案的有益效果为:

7.本方案中的气密法兰盘安装后,能够对主轴上安装的轴承进行防护,避免干式切削的碎屑和湿式切削的切削油进入轴承内。而向进气通道通入压缩气体时,压缩气体沿进气通道进入环状的排气间隙后沿排气间隙向远离主轴的一侧流动,避免外界的碎屑进入气密法兰盘与主轴之间。而当主轴转动时,气密法兰盘不会转动,当压缩气体进入排气间隙后,部分压缩气体可从排气孔排出,可避免排气间隙的宽度过小导致压缩气体排出速度小于进气速度,最后导致压缩气体进入轴承内导致轴承跑脂,避免轴承的使用寿命缩短,故无需使用带密封环的轴承,有效降低采购成本。

8.进一步,气密法兰盘与主轴之间设有轴承隔套,轴承隔套套设在主轴上并与主轴固定,且气密法兰盘与轴承隔套间隙配合;气密法兰盘与轴承隔套之间形成排气泄压槽,排气泄压槽与排气间隙连通,排气孔与排气泄压槽连通。

9.本方案的有益效果为:本方案中的轴承隔套随着主轴转动,此时轴承隔套与气密法兰盘之间存在相对转动,而压缩气体可从气密法兰盘与轴承隔套之间的缝隙进入排气泄压槽内,由于排气泄压槽的容积大于缝隙的容积,故排气泄压槽可对压缩气体进行泄压,即

压缩空气进入排气泄压槽内后气压降低,使得空气不会进一步往轴承方向移动,最后通过排气孔排出,从而避免压缩空气进入轴承导致轴承跑脂,进一步可避免轴承的使用寿命降低。

10.进一步,排气孔位于气密法兰盘的底部。

11.本方案的有益效果为:本方案中的密封结构可用于使用切削油等液体的加工条件,以滚齿机为例,本方案中的密封结构可用于湿切滚齿机,当切削油靠近主轴时,气密法兰盘对切削油进行阻挡,若有切削油流动至气密法兰盘与轴承隔套之间的缝隙时,排气泄压槽对切削油进行收集,最后切削油在重力作用下向下流动至排气泄压槽的底部,本方案中的排气孔更方便排气泄压槽底部的切削油排出,避免切削油大量进入轴承内。

12.进一步,气密法兰盘朝向轴承的侧壁设有环形的定位台肩,定位台肩的纵截面为l形,轴承的外圈朝向气密法兰盘的端部位于定位台肩内。

13.本方案的有益效果为:主轴转动时,轴承的内圈随着主轴转动,而轴承的外圈安装在轴承安装壳体或者轴承座上,此时轴承的内圈和外圈之间出现相对转动。本方案中的气密法兰盘通过定位台肩与轴承的外圈配合,一方面可避免轴承发生移位,另一方面,轴承的外圈的侧壁与定位台肩的侧壁相抵可对气密法兰盘进行支撑,避免气密法兰盘歪斜。

14.进一步,气密法兰盘朝向轴承隔套的侧壁设有环形的导油槽,轴承隔套外壁固定有螺旋状的导流块,导流块与导油槽相对,并用于将液体向远离轴承的一侧运输。

15.本方案的有益效果为:当轴承隔套随着主轴转动时,轴导流块随着轴承隔套转动,而此时气密法兰盘不会转动,故导流块可相对气密法兰盘转动,类似于螺旋输送机,即使有少量切削油从排气泄压槽靠近轴承的一侧想靠近轴承一侧流动,此时导流块也可将切削油向远离轴承的一侧输送,并使切削油重新流入排气泄压槽内,进一步避免切削油进入轴承内。

16.进一步,气密法兰盘上安装有可拆卸式的进气接头,且进气接头与进气通道连通。

17.本方案的有益效果为:通过进气接头可更方便的向进气通道内通入压缩气体。

附图说明

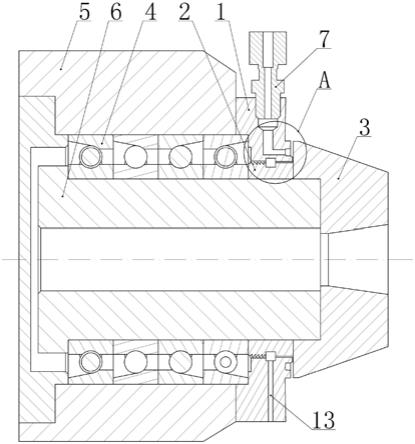

18.图1为本实用新型实施例的正视竖向剖视图;

19.图2为图1中a处的放大图。

具体实施方式

20.下面通过具体实施方式进一步详细说明:

21.说明书附图中的附图标记包括:气密法兰盘1、进气通道11、排气泄压槽12、排气孔13、轴承隔套2、导流块21、主轴锥套3、排气间隙31、轴承4、轴承安装壳体5、主轴壳体6、进气接头7。

22.实施例

23.一种主轴用密封结构,如图1和图2所示,包括气密法兰盘1和轴承隔套2,本实施例以滚齿机为例,对密封结构的组成和安装方式进行描述,轴承隔套2套设在主轴壳体6上,并与主轴壳体6过盈配合,主轴壳体6的左端安装有现有的不带密封环的轴承4和轴承安装壳体5,轴承4的外圈与轴承安装壳体5过渡配合。轴承隔套2的厚度与轴承4的内圈的厚度相

同,故轴承隔套2仅与轴承4的内圈相对;轴承隔套2的右侧设有主轴锥套3,且主轴锥套3与主轴间隙配合。

24.气密法兰盘1套设在轴承隔套2上并与轴承隔套2间隙配合,且气密法兰盘1通过螺钉与轴承安装壳体5固定,气密法兰盘1的宽度大于轴承隔套2的宽度。气密法兰盘1的右端与主轴锥套3相抵,气密法兰盘1的左壁设有环状的定位台肩,定位台肩的纵截面为l形,轴承4的外圈的右端与定位台肩的侧壁相抵,对气密法兰盘1进行定位,而气密法兰盘1的左壁还与轴承安装壳体5的右侧壁相抵,此时气密法兰盘1在主轴锥套3、轴承4的外圈和轴承安装壳体5的作用下进行定位。

25.气密法兰盘1的右壁设有环形槽,环形槽与主轴锥套3的左侧壁形成环形的排气间隙31。气密法兰盘1的上端设有与排气间隙31连通的进气通道11,且进气通道11的上端螺纹连接有进气接头7,且进气接头7与进气通道11连通,本实施例中的进气接头7的上端胶接有用于向进气通道11内输入压缩气体的进气管。

26.气密法兰盘1朝向轴承隔套2的侧壁设有环槽;轴承隔套2朝向气密法兰盘1的侧壁设有环状的凹槽,本实施例中的凹槽与环槽的宽度相同,且凹槽与环槽相对,凹槽与环槽共同组成排气泄压槽12,由于气密法兰盘1与轴承隔套2之间存在缝隙,缝隙将排气泄压槽12与排气间隙31连通,排气泄压槽12对进入的压缩气体进行泄压。气密法兰盘1的底部设有排气孔13,且排气孔13与排气泄压槽12的底部连通。

27.气密法兰盘1朝向轴承隔套2的侧壁设有环形的导油槽22,本实施例中的导油槽22位于排气泄压槽12的左侧并与排气泄压槽12连通,轴承隔套2的外壁一体成型有螺旋状的导流块21,当轴承隔套2随着主轴壳体6转动时,类似于螺旋输送机,本实施例中的导流块21将进入导油槽22的切削油等液体向右推动,避免液体向左进入轴承4内。

28.具体实施过程如下:

29.加工时,人工向进气通道11中通入压缩气体,压缩气体进入环状的排气间隙31内并分散在环状的排气间隙31内,一部分压缩气体从排气间隙31向远离主轴壳体6的一侧流动,从排气间隙31中吹出,避免外界的碎屑进入排气间隙31,从而避免碎屑进入轴承4内;另一部分压缩气体从气密法兰盘1与轴承隔套2之间的缝隙进入排气泄压槽12内,由于排气泄压槽12和凹槽形成的空间大于缝隙,故排气泄压槽12和凹槽形成的空间对压缩气体进行泄压,使压缩气体的压力减小,气体最后从排气孔13排出,避免气体进入轴承4内。

30.当上述密封结构用于湿切滚齿机时,在主轴壳体6转动时,轴承隔套2随着主轴壳体6转动,导流块21随着轴承隔套2转动。若切削油从气密法兰盘1和轴承隔套2之间的缝隙进入排气泄压槽12,若切削油继续向左流动,导流块21转动将切削油向右推动,使切削油重新进入排气泄压槽12内,避免切削油大量进入轴承4内。而排气泄压槽12内的切削油在重力的作用下流动至排气泄压槽12的底部,并最后从排气孔13排出。

31.以上所述的仅是本实用新型的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1