一种高温烟气管路安装组件的制作方法

1.本实用新型涉及管路安装技术领域,尤其涉及一种高温烟气管路安装组件。

背景技术:

2.高温烟气管路泛指输送高温高压烟气的金属或其它耐高温材料热力工程的管道,目前国内烟气排烟管道多采用钢板现场卷管焊接而成,为了便于焊接,排烟管内不作防腐处理,排烟管道外涂刷有底漆、银粉漆或沥青烟道漆等。

3.烟气管路,由于目前主要是采用耐高温的钢材或不锈钢、陶瓷等耐火材料制作而成,因此其本身重量较大,现有的很多管道安装组件,其承托固定的能力较为一般,在长期使用过程中,容易出现脱落的现象,而且用于固定高温烟气管道的安装组件,还必须具有一定的形变能力,避免管道由于温度影响产生的微膨胀与安装组件之间发生挤压和磨损,导致管道或者安装组件发生损毁,降低了管道或者安装组件的耐用性。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在承托固定的能力较为一般;以及不具有一定的形变能力,容易导致管道或者安装组件发生损毁问题,而提出的一种高温烟气管路安装组件。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种高温烟气管路安装组件,包括底座,所述底座上表面后部固定连接有安装板,所述安装板侧壁螺纹连接有固定螺栓,所述底座上表面固定连接有下管夹;

7.所述下管夹上部铰接有上管夹,所述下管夹与上管夹内壁两侧均固定连接有弹簧,所述弹簧上部均固定连接有支撑板,位于所述下管夹上部的支撑板与底座之间设置有气囊。

8.优选地,所述固定螺栓内腔开设有通气孔,所述固定螺栓侧壁环形开设有凹槽,所述凹槽内腔密封滑动连接有卡件,所述固定螺栓前端密度转动连接有导气管,所述导气管另一端与气囊内腔连通。

9.优选地,所述气囊底部与底座侧壁之间固定连接,所述气囊上部与支撑板底部之间接触连接。

10.优选地,所述卡件外侧壁均为锯齿形设置,且卡件高度小于凹槽深度。

11.优选地,每块所述支撑板均为四分之一圆弧设置,且尺寸大小均相同,单侧的两块所述支撑板初始状态下不接触。

12.优选地,所述上管夹外壁上部两侧均固定连接有螺栓转件,所述下管夹外壁前部两侧均固定连接有螺纹卡件,所述螺栓转件与螺纹卡件之间相卡接。

13.相比现有技术,本实用新型的有益效果为:

14.1、本实用新型通过管道自身的重力,以及下管夹和上管夹闭合夹紧的作用,将会使得弹簧发生收缩,进而使得支撑板对气囊进行挤压,此时气囊内部的气体压强将会上升,

由于气囊与通气孔之间通过导气管连通,因此被压缩的气体将会进入通气孔内部,进而推动卡件向外进行滑动,最终使得卡件与外界孔壁进行抵触挤压,从而提高了该装置安装后的稳定性;并且卡件外侧壁均为锯齿形设置,由此能够提高卡件与外界孔壁的摩擦力,以及咬合力,从而进一步提高了该装置的稳定性。

15.2、本实用新型当高温烟气管道受热发生微膨胀时,支撑板将会将此形变力传递给弹簧,从而降低支撑板与管道之间的刚性挤压力,避免了支撑板与管道之间由于挤压产生的形变,从而提高了支撑板与管道的耐用性,并且由于弹簧的收缩以及回弹能力,使得该装置能够针对不同直径的管道进行使用,而且还能够很稳定的将管道进行夹持固定,提高了该装置安装稳定性的同时,也提高了该装置的适用范围。

附图说明

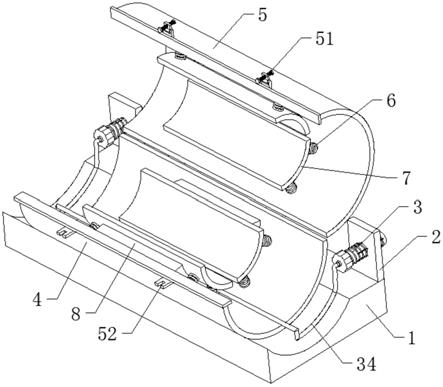

16.图1为本实用新型提出的一种高温烟气管路安装组件的主视整体结构示意图;

17.图2为本实用新型提出的一种高温烟气管路安装组件的侧视整体结构示意图;

18.图3为本实用新型提出的一种高温烟气管路安装组件的固定螺栓内部结构示意图。

19.图中:1、底座;2、安装板;3、固定螺栓;31、通气孔;32、凹槽;33、卡件;34、导气管;4、下管夹;5、上管夹;51、螺栓转件;52、螺纹卡件;6、弹簧;7、支撑板;8、气囊。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

21.参照图1、图2,一种高温烟气管路安装组件,包括底座1,底座1上表面后部固定连接有安装板2,安装板2侧壁螺纹连接有固定螺栓3,底座1上表面固定连接有下管夹4;

22.下管夹4上部铰接有上管夹5,下管夹4与上管夹5内壁两侧均固定连接有弹簧6,弹簧6上部均固定连接有支撑板7,位于下管夹4上部的支撑板7与底座1之间设置有气囊8。

23.通过上述结构的设置,由于弹簧6的收缩以及回弹能力,使得该装置能够针对不同直径的管道进行使用,而且还能够很稳定的将管道进行夹持固定,提高了该装置安装稳定性的同时,也提高了该装置的适用范围。

24.参照图1、图2和图3,其中,固定螺栓3内腔开设有通气孔31,固定螺栓3侧壁环形开设有凹槽32,凹槽32内腔密封滑动连接有卡件33,固定螺栓3前端密度转动连接有导气管34,导气管34另一端与气囊8内腔连通;

25.通过上述结构的设置,当管道固定在下管夹4和上管夹5之间后,提高其自身的重力,以及下管夹4和上管夹5闭合夹紧的作用,将会使得弹簧6发生收缩,进而使得支撑板7对气囊8进行挤压,此时气囊8内部的气体压强将会上升,由于气囊8与通气孔31之间通过导气管34连通,因此被压缩的气体将会进入通气孔31内部,进而推动卡件33向外进行滑动,最终使得卡件33与外界孔壁进行抵触挤压,从而提高了该装置安装后的稳定性。

26.参照图1、图2,其中,气囊8底部与底座1侧壁之间固定连接,气囊8上部与支撑板7底部之间接触连接;

27.通过上述结构的设置,能够确保支撑板7在进行移动时,只会对气囊8进行接触挤压,避免支撑板7对气囊8产生横向的拉扯力,导致气囊8发生损毁的情况,实现了对气囊8的保护。

28.参照图3,其中,卡件33外侧壁均为锯齿形设置,且卡件33高度小于凹槽32深度;

29.通过上述结构的设置,能够提高卡件33与外界孔壁的摩擦力,以及咬合力,从而进一步提高了该装置的稳定性。

30.参照图1、图2,其中,每块支撑板7均为四分之一圆弧设置,且尺寸大小均相同,单侧的两块支撑板7初始状态下不接触;

31.通过上述结构的设置,首先能够确保该装置与圆形管道之间相贴合,当高温烟气管道受热发生微膨胀时,支撑板7将会将此形变力传递给弹簧6,从而降低支撑板7与管道之间的刚性挤压力,避免了支撑板7与管道之间由于挤压产生的形变,从而提高了支撑板7与管道的耐用性。

32.参照图1、图2,其中,上管夹5外壁上部两侧均固定连接有螺栓转件51,下管夹4外壁前部两侧均固定连接有螺纹卡件52,螺栓转件51与螺纹卡件52之间相卡接;

33.通过上述结构的设置,能够很方便的将上管夹5与下管夹4之间进行固定,提高了安装的效率,而且相较于传统螺栓连接方式而言,上述方式无需浪费时间去寻找配套的螺栓和螺母,而且也能够防止螺栓的丢失,更加具有合理性。

34.参照图1-3,本实用新型中,首先将底座1通过固定螺栓3固定在需要安装管道的地方,然后将管道放置在下管夹4上,接着闭合上管夹5,通过螺栓转件51与螺纹卡件52之间的卡接作用,将管道固定在下管夹4和上管夹5之间,并且通过其自身的重力,以及下管夹4和上管夹5闭合夹紧的作用,将会使得弹簧6发生收缩,进而使得支撑板7对气囊8进行挤压,此时气囊8内部的气体压强将会上升,由于气囊8与通气孔31之间通过导气管34连通,因此被压缩的气体将会进入通气孔31内部,进而推动卡件33向外进行滑动,最终使得卡件33与外界孔壁进行抵触挤压,从而提高了该装置安装后的稳定性;并且卡件33外侧壁均为锯齿形设置,由此能够提高卡件33与外界孔壁的摩擦力,以及咬合力,从而进一步提高了该装置的稳定性;

35.当高温烟气管道受热发生微膨胀时,支撑板7将会将此形变力传递给弹簧6,从而降低支撑板7与管道之间的刚性挤压力,避免了支撑板7与管道之间由于挤压产生的形变,从而提高了支撑板7与管道的耐用性,并且由于弹簧6的收缩以及回弹能力,使得该装置能够针对不同直径的管道进行使用,而且还能够很稳定的将管道进行夹持固定,提高了该装置安装稳定性的同时,也提高了该装置的适用范围。

36.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1