一种差速器锁和差速器锁装置的制作方法

1.本实用新型涉及车辆技术领域,具体涉及一种差速器锁和差速器锁装置。

背景技术:

2.大型suv、皮卡等车辆消费者有追求越野、极限运动的需求,在车辆使用过程中常常会遇到路面打滑、而一侧轮胎陷入泥坑无法脱困的情况,此时如果车辆传动系统具备差速器锁功能,通过锁定部件将差速器壳体和其中一个半轴齿轮锁住,而使行星半轴齿轮组与差速器壳体固定为一体,这样左右半轴由于差速器锁的生效而变成刚性连接,发动机动力就可以传递到另一侧与地面有摩擦力的轮胎而使车辆前行脱困。

3.现有技术的电磁式差速器锁,通常是电磁部件通电产生磁场,锁定部件由导磁材料制成,锁定部件在磁场的吸引作用下移动至锁定位置,将差速器壳体和半轴齿轮锁住,电磁部件持续通电,锁定部件保持在当前位置,实现差速器的锁定。

4.这种电磁式差速器锁存在以下问题:第一、电磁部件通过磁力吸引锁定部件移动的过程中,电磁部件需要产生足够大的磁力,导致其结构复杂,空间占比大,功率要求大;第二、锁定部件保持在锁定位置时电磁部件所需电流与锁定部件移动过程中电磁部件所需电流大小不同,需要通过控制器对电流大小进行精确控制,控制原理复杂,成本高。

技术实现要素:

5.本实用新型的目的是提供一种差速器锁,结构简单,可靠性高,空间占比小,功率低,且便于控制,成本低。本实用新型的另一目的的是提供一种差速器锁装置,结构简单,可靠性高,空间占比小,功率低,且便于控制成本低。

6.为解决上述技术问题,本实用新型提供一种差速器锁,包括电磁装置和锁定装置,所述锁定装置能够沿轴向移动,并在锁定位置和解锁位置切换;

7.所述电磁装置包括电磁发生部件和导磁部件,所述电磁发生部件能够通电产生磁场,所述导磁部件位于所述电磁发生部件所产生的磁场内,且一侧与所述锁定装置的轴向端部相贴合,另一侧与限位部件相抵,以进行轴向限位,该贴合面为波浪形曲面,所述锁定装置能够带动所述导磁部件同步转动,且所述导磁部件能够在受到电磁力作用时与所述锁定装置产生速差,以推动所述锁定装置沿轴向移动。

8.如上设置,解锁状态下,电磁发生部件断电,电磁发生部件与导磁部件之间无磁性吸引力,导磁部件与锁定装置轴向端部相贴合,导磁部件在锁定装置的带动下与之同步转动,锁定装置处于解锁位置;当需要锁定差速器时,电磁发生部件通电产生磁场,导磁部件受到磁场的吸引力与锁定装置产生不同步转动,由于导磁部件的侧壁与锁定装置之间的贴合面为波浪形曲面,因此,在这种不同步转动力矩的作用下导磁部件推动锁定装置沿轴向移动,直至锁定装置处于锁定位置,锁定对应侧的半轴齿轮和差速器壳体。

9.由此可见,本实用新型中锁定装置由解锁位置移动至锁定位置是通过机械结构来实现的,导磁部件只需受到足够稳定、持续的吸引力,就能将锁定装置推动至锁定位置,实

现差速器的锁定,而导磁部件本身并不发生轴向移动,因此,与现有技术相比,第一、导磁部件所需磁力大幅度减小,通过电磁线圈就能够满足需求,电磁发生部件结构简单,空间占比小,功率低;第二、电磁发生部件所需电流大小始终是一个定值,控制原理简单,成本低廉。

10.可选地,所述锁定位置包括锁定部件和传动部件,所述传动部件的轴向一端与所述导磁部件相贴合,所述锁定部件位于差速器壳体内部,并与所述传动部件的轴向另一端相抵;

11.所述锁定部件与差速器壳体、半轴齿轮中的一者周向限位,轴向滑动配合,与另一者具有相匹配的接合部,且解锁状态下,两所述接合部沿轴向错开预定距离。

12.可选地,所述半轴齿轮背侧固定有沿轴向延伸的连接轴,所述锁定部件套装所述连接轴,并与所述连接轴周向限位,轴向滑动配合,所述锁定部件的外圈与所述差速器壳体的内侧壁中,一者设置有内花键,另一者设置有外花键,所述内花键和所述外花键为所述接合部。

13.可选地,所述半轴齿轮背侧固定有沿轴向延伸的连接轴,所述锁定部件活动套装所述连接轴,所述锁定部件的外圈与所述差速器壳体的内侧壁周向限位,轴向滑动配合,所述锁定部件与所述半轴齿轮相对的端面设置有可相互啮合的齿,所述齿为所述接合部。

14.可选地,所述齿的宽度由内到外渐增;

15.或,啮合状态下,相邻所述齿的齿侧具有间隙。

16.可选地,所述锁定部件外圈设置有沿周向分布的半圆形凸起,所述差速器壳体的内侧壁设置有沿轴向延伸的半圆形凹槽,所述凸起插装于所述凹槽内,二者间隙配合。

17.可选地,还包括弹性部件,两所述接合部沿轴向相对靠近时,所述弹性部件逐渐蓄能。

18.可选地,所述传动部件包括导柱和传动齿套,所述传动齿套的轴向一端与所述导磁部件相贴合,所述导柱一端穿过所述差速器壳体的侧壁与所述锁定部件相抵,另一端与所述传动齿套相抵。

19.可选地,所述差速器壳体形成沿轴向延伸的固定部,所述传动齿套和所述导磁部件均套装所述固定部,所述传动齿套与所述固定部周向限位,轴向滑动连接,所述导磁部件活动套装所述固定部,且背向所述传动齿套的一侧与所述限位部件相抵。

20.可选地,所述电磁发生部件为电磁线圈,所述导磁部件包括导磁部和安装部,所述导磁部与所述传动齿套相抵,所述安装部固定于所述导磁部的侧壁,所述电磁线圈活动套装所述安装部,并与减速器壳体限位连接。

21.可选地,所述安装部固定于所述导磁部面向所述传动齿套的一侧侧壁,所述安装部为l形筒状结构。

22.可选地,所述差速器壳体包括左半壳体和右半壳体,所述左半壳体和所述右半壳体沿轴向可拆卸连接。

23.本发明还提供一种差速器锁装置,其包括信号采集装置、控制器,以及前述差速器锁,所述采集装置用于采集车速和左右车轮转速,所述控制器能够在所述车速和左右车轮转速差达到预设值时,控制所述电磁发生部件通电或断电。

24.本发明差速器锁装置,包括前述差速器锁,因此具有与前述差速器锁相同的技术效果,在此不再赘述。

附图说明

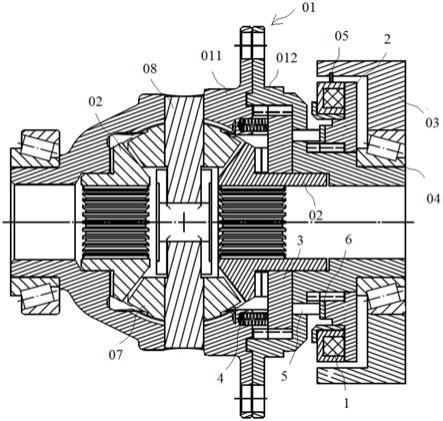

25.图1为本实用新型所提供差速器锁第一种具体实施例在解锁状态下的结构示意图;

26.图2为图1差速器锁在锁定状态下的结构示意图;

27.图3为传动部件与导磁部件的结构示意图;

28.图4为传动部件与导磁部件贴合面的展开示意图;

29.图5为图1差速器锁中锁定部件的结构示意图;

30.图6为本实用新型所提供差速器锁第二种具体实施例在解锁状态下的结构示意图;

31.图7为图1中传动齿套的结构示意图;

32.图8为图1中导磁部件的局部放大图;

33.其中,图1-图8的附图标记说明如下:

34.1-电磁发生部件;2-导磁部件;21-导磁部;22-安装部;3-锁定部件;31-凸起;4-弹性部件;5-导柱;6-传动齿套;a-齿;

35.01-差速器壳体;011-左半壳体;012-右半壳体;02-半轴齿轮;03-减速器壳体;04-圆锥轴承;05-定位销;06-连接片;07-行星齿轮;08-行星轴;

具体实施方式

36.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施例对本实用新型作进一步的详细说明。

37.本文中所述“第一”、“第二”等词,仅是为了便于描述结构和/或功能相同或者相类似的两个以上的结构或者部件,并不表示对于顺序和/或重要性的某种特殊限定。

38.本文中,定义半轴齿轮02的轴向延伸方向为“轴向”;定义其中一个半轴齿轮02背向另一半轴齿轮02的一侧为“背侧”。

39.请参考图1-图4,图1为本实用新型所提供差速器锁第一种具体实施例在解锁状态下的结构示意图;图2为图1差速器锁在锁定状态下的结构示意图;图3为传动部件与导磁部件的结构示意图;图4为传动部件与导磁部件贴合面的展开示意图。

40.本实用新型提供一种差速器锁,包括电磁装置、传动部件和锁定部件3,传动部件能够沿轴向移动,以推动锁定部件3沿轴向移动,并使锁定部件3在锁定位置和解锁位置切换,解锁位置即差速器壳体01和半轴齿轮02可独自转动;锁定位置即差速器壳体01和半轴齿轮02只能同步转动。

41.其中,电磁装置包括电磁发生部件1和导磁部件2,电磁发生部件1能够通电产生磁场,具体可以为电磁线圈,便于安装;导磁部件2位于电电磁线圈所产生的磁场内,即导磁部件2能够受到磁力的吸引,因此,导磁部件2至少部分应当由导磁材料制成,如铁、钴、镍等,导磁部件2的一侧与传动部件轴向一端相贴合,该贴合面为波浪形曲面,另一侧与限位部件相抵,以进行轴向限位,锁定装置能够带动导磁部件2同步转动,且导磁部件2能够在受到电磁力作用时与锁定装置产生速差,以推动锁定装置沿轴向移动。

42.如上设置,解锁状态下,电磁线圈断电,电磁线圈与导磁部件2之间无磁性吸引力,导磁部件2与传动部件轴向端部相贴合,如图3、图4所示,导磁部件2在传动部件的带动下与

之同步转动,锁定部件3处于解锁位置;当需要锁定差速器时,电磁线圈通电产生磁场,导磁部件2受到磁场的吸引力与锁定部件3产生不同步转动,由于导磁部件2的侧壁与传动部件之间的贴合面为波浪形曲面,因此,在这种不同步转动力矩的作用下导磁部件2推动锁定部件3沿轴向移动,直至锁定部件3处于锁定位置,锁定对应侧的半轴齿轮02和差速器壳体01,导磁部件2与传动部件能够保持在当前位置继续同步转动,即锁定部件3移动至锁定位置时,导磁部件2与传动部件并未完全脱离,即电磁线圈持续通电,差速器保持锁定状态。

43.由此可见,本实用新型中锁定部件3由解锁位置移动至锁定位置是通过机械结构来实现的,导磁部件2只需受到足够稳定、持续的吸引力,就能将锁定部件3推动至锁定位置,实现差速器的锁定,而导磁部件2本身并不发生轴向移动,因此,与现有技术相比,第一、导磁部件2所需磁力大幅度减小,通过电磁线圈就能够满足需求,电磁发生部件1结构简单,空间占比小,功率低;第二、电磁线圈所需电流大小始终是一个定值,控制原理简单,成本低廉。

44.请继续参考图1、图2与图5,图5为图1差速器锁中锁定部件的结构示意图。

45.本实施例中,位于差速器锁对应侧的半轴齿轮02背侧固定有沿轴向延伸的连接轴,锁定部件3位于差速器壳体01内部,并活动套装该连接轴,锁定部件3与传动部件的轴向另一端相抵,锁定部件3外圈设置有沿周向分布的半圆形凸起31,差速器壳体01的内侧壁设置有沿轴向延伸的半圆形凹槽,该凸起31插装于凹槽内,并能沿凹槽的延伸方向移动,实现周向限位,轴向滑动配合,锁定部件3与半轴齿轮02相对的端面设置有可相互啮合的齿a,且解锁状态下,锁定部件3与半轴齿轮02沿轴向错开预定距离。

46.如此,解锁状态下,锁定部件3与差速器壳体01同步转动,而与半轴齿轮02脱离;当需要锁定差速器时,导磁部件2推动传动部件沿轴向向左移动,进而推动锁定部件3沿轴向向左移动,直至锁定部件3处于锁定位置,锁定部件3与半轴齿轮02相对端面的齿a相啮合,锁定部件3同时与半轴齿轮02、差速器壳体01周向限位,三者同步转动。

47.锁定部件3与半轴齿轮02的端面齿结合结构,接合、脱开行程短,能够进一步减小差速器总成的轴向尺寸,节约布置空间。锁定部件3与半轴齿轮02端面齿a的宽度由内到外渐增;且啮合状态下,相邻齿a的齿侧具有间隙,保证结合与分离顺畅。

48.锁定部件3外圈的凸起31与差速器壳体01内壁凹槽间隙滑动配合,保证轴向滑动顺畅;本实施例中,锁定部件3外圈设置凸起31的数量为六个,并沿周向均匀分布,凸起31和凹槽均设置为半圆形结构,保证加工工艺的方便性。实际应用中,凸起31和凹槽的形状、数量均不做限制。锁定部件3与差速器壳体01内壁之间也可以通过内外花键配合,同样能够实现周向限位,轴向滑动配合的技术效果。

49.由上述可知,本实施例中,锁定部件3与差速器壳体01始终同步转动,与半轴齿轮02之间具有轴向错开的接合部;实际应用中,锁定部件3也可以与半轴齿轮02同步转动,与差速器壳体01设置沿轴向错开的接合部,请参考图6,图6为本实用新型所提供差速器锁第二种具体实施例在解锁状态下的结构示意图。

50.如图6所示,锁定部件3套装半轴齿轮02的连接轴,并与连接轴花键连接,即锁定部件3与连接轴周向限位,轴向滑动配合,换言之,锁定部件3与半轴齿轮02始终同步转动,锁定部件3的外圈与差速器壳体01的内侧壁中,一者设置有内花键,另一者设置有外花键,内花键和外花键轴向错开,并具有预定距离。

51.如上设置,解锁状态下,锁定部件3与半轴齿轮02同步转动,而与差速器壳体01脱离;当需要锁定差速器时,导磁部件2推动传动部件沿轴向移动,进而推动锁定部件3沿轴向移动,直至锁定部件3处于锁定位置,锁定部件3与差速器壳体01的内花键和外花键相啮合,半轴齿轮02、锁定部件3、差速器壳体01同步转动。

52.上述两种实施例中,锁定部件3均套装半轴齿轮02背侧连接轴;实际应用中,差速器壳体01内部也可以单独设置沿轴向延伸的安装轴,锁定部件3套装该安装轴,且周向限位,轴向活动连接,即锁定部件3与差速器壳体01同步转动,锁定部件3外圈与半轴齿轮02背侧连接轴设置轴向错开的接合部,如可相互啮合的齿、内外花键等,同样能够实现半轴齿轮02与差速器壳体01的锁定。当然,本实用新型将锁定部件3套装半轴齿轮02背侧连接轴,能够减小差速器总成的径向尺寸,节省安装空间,为更加优选的方案。

53.进一步地,为了在电磁线圈断电后,锁定部件3能够及时由锁定位置切换至解锁位置,本实用新型还包括设置于差速器壳体01与锁定部件3之间的弹性部件4,如螺旋弹簧、弹力球等,本实施例采用螺旋弹簧的形式,如图2所示,螺旋弹簧的数量为四个,四个螺旋弹簧沿周向均匀分布,受力均匀,便于布置,其一端固定于差速器壳体01,并沿轴向延伸,另一端与锁定部件3的左侧侧壁相抵,锁定部件3由解锁位置切换至锁定位置的过程中,螺旋弹簧逐渐压缩蓄能。

54.如此,当差速器需要解锁时,电磁线圈断电,电磁力消失,电磁线圈与导磁部件2之间的吸附力消失,在螺旋弹簧恢复力作用下锁定部件3向右移动,锁定部件3推动传动部件向右移动,传动部件右端端面重新与导磁部件2贴合,此时,锁定部件3与差速器壳体01右侧内侧壁相抵,锁定部件3的端面齿与半轴齿轮02的端面齿脱开,实现差速器锁的解锁。

55.可以理解,弹性部件4除了可以设置在差速器壳体01与锁定部件3的左侧侧壁之间,也可以设置在锁定部件3的右侧侧壁与差速器壳体01之间,其一端与锁定部件3的右侧侧壁固定连接,另一端与差速器壳体01固定连接,锁定部件3由解锁位置切换至锁定位置的过程中,螺旋弹簧逐渐拉伸蓄能。

56.此外,如图6所示,螺旋弹簧的数量还可以为一个,并套装半轴齿轮02的连接轴,其一端与半轴齿轮02的背侧侧壁相抵,另一端与锁定部件3的左侧侧壁相抵。

57.需要说明的是,上述“左”“右”分别是按照图2、图6的视角。

58.请继续参考图6、图7、图8,图7为图1中传动齿套的结构示意图;图8为图1中导磁部件的局部放大图。

59.本实用新型中,传动部件包括沿轴向分布的导柱5和传动齿套6,差速器壳体01形成沿轴向延伸的固定部,并与半轴齿轮02大致同轴,减小径向尺寸,节约布置空间;传动齿套6和导磁部件2均套装该固定部,且传动齿套6与固定部通过花键连接,以与固定部形成周向限位,轴向滑动连接,换言之,差速器壳体01能够带动传动齿套6同步转动,同时,传动齿套6能够沿固定部的延伸方向移动,传动齿套6的轴向一端与导磁部件2相贴合,导柱5一端穿过差速器壳体01的侧壁与锁定部件3相抵,另一端与传动齿套6相抵;导磁部件2活动套装该固定部,即可与该固定部相对转动,其右端通过右端圆锥轴承04进行轴向限位,导磁部件2具体包括导磁部21和安装部22,导磁部21用于与传动齿套6相抵,并被电磁线圈的磁力吸引,因此,导磁部21由导磁材料制成,安装部22为l型筒状结构,并固定于导磁部21面向传动齿套6的一侧侧壁,用于安装电磁线圈,因此,安装部22的材质不做限制,电磁线圈同时与减

速器壳体03限位连接,即电磁线圈处于固定状态,并不会随导磁部件2一起转动。

60.如上设置,当需要将差速器锁死时,电磁线圈通电,导磁部件2的导磁部21被电磁线圈吸附,由于电磁线圈不能转动,因此,电磁线圈与导磁部21之间的电磁力转变为能够产生滑动摩擦的正压力,使导磁部件2与传动齿套6之间产生不同步旋转。该设置能够最大程度地降低电磁线圈所需电磁力的大小,进一步降低功率。

61.由于电磁线圈并不会随导磁部件2一起转动,因此为了避免对导磁部件2的转动造成影响,电磁线圈安装于安装部22之后,应当与导磁部件2各部分的结构均具有一定间隙。

62.本实施例中,安装部22固定于导磁部21面向传动齿套6的一侧侧壁,即电磁线圈的布置位置与传动齿套6在轴向上是重叠布置的,能最大化地压缩差速器总成的轴向尺寸,节省总成的布置空间。

63.实际应用中,安装部22固定于背向传动齿套6的一侧侧壁,或与减速器壳体03固定连接,并与导磁部件2具有预定距离,保证导磁部件2位于电磁线圈通电产生的磁场内,都不影响差速器锁定或解锁功能的实现。当然,本实施例实施方式能够有效降低功率,且可靠性高,为更加优选的方案。

64.电磁线圈与减速器壳体03限位连接可以有多种实现方式,如图1所示,电磁线圈与减速器壳体03通过定位销05限位;或如图6所示,电磁线圈与减速器壳体03通过一连接片06固定连接。

65.本实施例中,锁定部件3、传动齿套6、导柱5均设置为分体结构,实际应用中,传动齿套6、导柱5可以为一体结构,或三者均一体成型,此时,可以统称为锁定装置。

66.本实施例中,传动齿套6与差速器壳体01周向限位,差速器壳体01带动传动齿套6同步转动。实际应用中,在减速器壳体内部单独设置驱动部件,以带动传动齿套6转动也是可行的,不过本实施例与之相比,结构简单,节省布置空间,成本低廉,为更优选的方案。

67.请继续参考图1,本实用新型中,差速器壳体01包括左半壳体011和右半壳体012,左半壳体011和右半壳体012沿轴向可拆卸连接。

68.本实用新型差速器壳体01采用刚性两体式结构,与现有技术三片分体式结构相比,刚性更好,安装方便,如以图1为例,在安装过程中,左侧半轴齿轮02、行星齿轮07均可由左半壳体011右侧开口装入壳体中,行星轴08压入左半壳体011中实现行星齿轮07的装配,右侧半轴齿轮02、螺旋弹簧、锁定部件3装入左半壳体011后将右半壳体012扣合在左半壳体011的开口端,通过螺栓固定于一体。

69.本发明提供一种差速器锁装置,包括信号采集装置、控制器,以及前述差速器锁,采集装置用于采集车速和左右车轮转速,控制器能够在车速和左右车轮转速差达到预设值时,控制电磁发生部件1通电或断电。

70.本发明差速器锁装置,包括前述差速器锁,因此具有与前述差速器锁相同的技术效果,在此不再赘述。

71.具体地,当车速高于30km/h时,控制电磁发生部件1断电,差速器解锁;当车速低于所述30km/h,且左右车轮转速差大于100rpm时,控制电磁发生部件1通电,导磁部件2受到电磁力作用,与锁定装置产生速差,并推动锁定装置沿轴向移动,直至锁定装置处于锁定位置,差速器锁定。

72.以上对本实用新型所提供的一种差速器锁和差速器锁装置进行了详细介绍,本文

中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1