一种双向缸摆动式蝶阀的制作方法

1.本实用新型涉及蝶阀领域,具体涉及一种双向缸摆动式蝶阀。

背景技术:

2.现有的摆动式蝶阀其碟板在开启时会先形成一个脱离阀座的动作,待碟板的球面与阀座分开后在转动碟板实现开阀,从而避免了碟板的球面与阀座之间因转动而产生磨损,同时有效降低碟板转动时的阻力;其运行原理是通过手动或气动的方式控制阀杆的升降,在阀杆外部设置一个导向套,并在导向套外壁上开设螺旋槽,同时螺旋槽两端设置朝导向套轴向方向延伸的引导槽,阀杆通过位于其外壁的滚套与螺旋槽及引导槽适配,因此在阀杆轴向移动时,滚套顺着引导槽滑动时控制碟板与阀座分离,进一步当滚套顺着螺旋槽滑动时阀杆产生周向转动而带动碟板旋转开启;但是此结构受应力最大的部位是滚套,导向套的螺旋槽及引导槽,因此该部位极容易发生磨损,因此不利于将其应用在频繁启闭的场合,同时其导向套的螺旋槽及引导槽,以及阀杆上的滚套还存在加工麻烦,精度难以掌控的缺点,在装配时对装配精度的要求也极高。

技术实现要素:

3.基于上述问题,本实用新型目的在于提供一种结构简单,使用寿命长,可用于频繁启闭场合的双向缸摆动式蝶阀。

4.针对以上问题,提供了如下技术方案:一种双向缸摆动式蝶阀,包括阀体,所述阀体内设有阀座及碟板,以及可相对于阀体轴向滑动及周向转动的阀杆,所述碟板上设有与阀座适配的密封面,所述阀杆下端设有与碟板的径向方向滑动适配,往远离阀座方向倾斜的倾斜段以及位于倾斜段末端的平行段;还包括用于控制阀杆转动的角行程执行器及用于控制阀杆轴向滑动的直行程执行器。

5.上述结构中,开阀时,通过控制系统控制直行程执行器,使其带动阀杆向上移动,此时阀杆上的倾斜段引导碟板使碟板的密封面远离阀座,从而使碟板与阀座分离;当直行程执行器运行到位后,继而角行程执行器启动,以此带动阀杆转动,在阀杆转动时,平行段将带动蝶板做逆时针或顺时针旋转,待转至90度时阀门全开,同时角行程执行器停止运动,阀门开启过程结束。关阀时,角行程执行器启动,以此带动阀杆反向转动,在阀杆反向转动时,平行段将带动蝶板做反向旋转,待转至90度时蝶板进入全关位置,同时角行程执行器停止运动;继而直行程执行器反向运动,使其带动阀杆向下移动,此时阀杆上的倾斜段引导碟板使碟板的密封面靠近并紧贴阀座,从而使碟板与阀座紧密接触密封达到阀门全关,至此阀门关闭过程结束。由于采用了角行程执行器及直行程执行器单独控制阀杆的转动及轴向移动,避免了现有技术中采用滚套与螺旋槽及引导槽适配带来的一系列缺陷,可用于启闭频繁的场合。

6.本实用新型进一步设置为,所述角行程执行器固定于阀体上,所述阀杆穿过角行程执行器与直行程执行器的驱动杆相连,所述阀杆与角行程执行器的输出轴套之间通过滑

键连接。

7.上述结构中,滑键连接可保证阀杆在轴向位移后依旧能与角行程执行器的输出轴套保持扭矩传递关系。

8.本实用新型进一步设置为,所述直行程执行器的驱动杆与阀杆之间设有仅用于传递轴向力且不传递周向扭矩的联轴器。

9.上述结构中,联轴器主要用于承担轴向力,并分离周向扭矩,避免角行程执行器带动阀杆转动时一同带动直行程执行器转动导致阀杆与直行程执行器之间的连接出现松脱。

10.本实用新型进一步设置为,所述联轴器包括轴套,所述轴套一端内壁设有内法兰环,所述内法兰环朝向轴套内腔的一端设有平面轴承,所述阀杆依次穿过内法兰环、平面轴承并通过紧固件固定使阀杆可相对于轴套转动;所述轴套背向内法兰环的一端与驱动杆固定连接。

11.上述结构中,平面轴承可有效承担轴向力,并将周向转动时往直行程执行器方向传递的周向扭矩将至最低。

12.本实用新型进一步设置为,所述直行程执行器与角行程执行器之间通过连接座相连,所述联轴器位于连接座位置处。

13.上述结构中,合理利用连接座连接固定直行程执行器,同时为联轴器的布设提供空间,便于维护拆卸。

14.本实用新型进一步设置为,所述倾斜段与平行段均包括两个彼此平行的滑移平面,所述倾斜段的两个滑移平面之间的间隔距离与平行段的两个滑移平面之间的间隔距离彼此相等;所述倾斜段的滑移平面与平行段的滑移平面相连。

15.上述结构中,滑移平面用于与碟板滑动适配,倾斜段的滑移平面用于控制碟板远离或靠近阀座,平行段的滑移平面用于带动碟板转动。

16.本实用新型进一步设置为,所述碟板底部,即碟板端面方向的6点钟位置的外缘处设有与阀体内腔壁铰接的摆轴头;所述碟板顶部,即碟板端面方向的12点钟位置的外缘处设有插槽,所述插槽内壁设有两条彼此间隔设置的滚轴,所述滚轴轴线与阀杆轴线呈90度夹角设置,所述倾斜段、平行段夹于两滚轴之间滑动。

17.上述结构中,滚轴可减少倾斜段、平行段的滑移平面的摩擦,同时也可作为易损件便于更换,而不至于更换整个碟板。

18.本实用新型进一步设置为,所述角行程执行器为角行程气缸,所述直行程执行器为直行程气缸。

19.上述结构中,角行程执行器及直行程执行器优选为气缸,还可选用油缸或者电动执行器作为动力源。

20.本实用新型的有益效果:开阀时,通过控制系统控制直行程执行器,使其带动阀杆向上移动,此时阀杆上的倾斜段引导碟板使碟板的密封面远离阀座,从而使碟板与阀座分离;当直行程执行器运行到位后,继而角行程执行器启动,以此带动阀杆转动,在阀杆转动时,平行段将带动蝶板做逆时针或顺时针旋转,待转至90度时阀门全开,同时角行程执行器停止运动,阀门开启过程结束。关阀时,角行程执行器启动,以此带动阀杆反向转动,在阀杆反向转动时,平行段将带动蝶板做反向旋转,待转至90度时蝶板进入全关位置,同时角行程执行器停止运动;继而直行程执行器反向运动,使其带动阀杆向下移动,此时阀杆上的倾斜

段引导碟板使碟板的密封面靠近并紧贴阀座,从而使碟板与阀座紧密接触密封达到阀门全关,至此阀门关闭过程结束。由于采用了角行程执行器及直行程执行器单独控制阀杆的转动及轴向移动,避免了现有技术中采用滚套与螺旋槽及引导槽适配带来的一系列缺陷,可用于启闭频繁的场合;

21.具有的优点包括:

22.1.开、关无磨损:开阀时,蝶板的密封面与阀座分离后再旋转,转至90度全开;关阀时,先将蝶板旋转90度,到位后才使蝶板密封面与阀座闭合,因此只有相抵接触密封,并不存在摩擦现象。

23.2.简化机械件结构:因开、关阀时轴向与旋转运动都采用了角行程执行器及直行程执行器,无需螺旋槽与销轴(滚套)配合传动,即减少了机械易损件又减少了摩擦阻力。

24.3.降低成本:由于阀门启闭时密封面无摩擦,降低了阀门的启闭扭矩,对配置的各个执行器输出扭矩及规格相应降低,节省了执行器配置成本。

25.4.长寿命:启闭阀门时密封面无摩擦,降低了扭矩增加了各种执行器的使用寿命;减少了密封面的磨损,加长了阀门的使用寿命。

附图说明

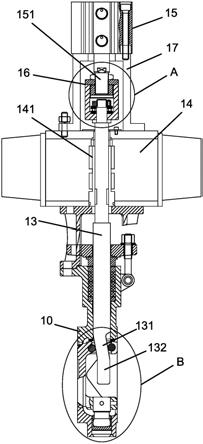

26.图1为本实用新型的整体全剖结构示意图。

27.图2为本实用新型图1的a部放大结构示意图。

28.图3为本实用新型图1的b部放大结构示意图。

29.图中标号含义:10-阀体;11-阀座;12-碟板;121-密封面;122-摆轴头;123-插槽;124-滚轴;13-阀杆;131-倾斜段;132-平行段;133-连接座;14-角行程执行器;141-输出轴套;15-直行程执行器;151-驱动杆;16-联轴器;161-轴套;162-内法兰环;163-平面轴承;164-紧固件;17-连接座。

具体实施方式

30.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

31.参考图1至图3,如图1至图3所示的一种双向缸摆动式蝶阀,包括阀体10,所述阀体10内设有阀座11及碟板12,以及可相对于阀体10轴向滑动及周向转动的阀杆13,所述碟板12上设有与阀座11适配的密封面121,所述阀杆13下端设有与碟板12的径向方向滑动适配,往远离阀座11方向倾斜的倾斜段131以及位于倾斜段131末端的平行段132;还包括用于控制阀杆13转动的角行程执行器14及用于控制阀杆13轴向滑动的直行程执行器15。

32.上述结构中,开阀时,通过控制系统控制直行程执行器15,使其带动阀杆13向上移动,此时阀杆13上的倾斜段131引导碟板12使碟板12的密封面121远离阀座11,从而使碟板12与阀座11分离;当直行程执行器15运行到位后,继而角行程执行器14启动,以此带动阀杆13转动,在阀杆13转动时,平行段132将带动蝶板12做逆时针或顺时针旋转,待转至90度时阀门全开,同时角行程执行器14停止运动,阀门开启过程结束。关阀时,角行程执行器14启动,以此带动阀杆13反向转动,在阀杆13反向转动时,平行段132将带动蝶板12做反向旋转,待转至90度时蝶板12进入全关位置,同时角行程执行器14停止运动;继而直行程执行器15

反向运动,使其带动阀杆13向下移动,此时阀杆13上的倾斜段131引导碟板12使碟板12的密封面121靠近并紧贴阀座11,从而使碟板12与阀座11紧密接触密封达到阀门全关,至此阀门关闭过程结束。由于采用了角行程执行器14及直行程执行器15单独控制阀杆13的转动及轴向移动,避免了现有技术中采用滚套与螺旋槽及引导槽适配带来的一系列缺陷,可用于启闭频繁的场合。

33.本实施例中,所述角行程执行器14固定于阀体10上,所述阀杆13穿过角行程执行器14与直行程执行器15的驱动杆151相连,所述阀杆13与角行程执行器14的输出轴套141之间通过滑键连接。

34.上述结构中,滑键连接可保证阀杆13在轴向位移后依旧能与角行程执行器14的输出轴套141保持扭矩传递关系。

35.本实施例中,所述直行程执行器15的驱动杆151与阀杆13之间设有仅用于传递轴向力且不传递周向扭矩的联轴器16。

36.上述结构中,联轴器16主要用于承担轴向力,并分离周向扭矩,避免角行程执行器14带动阀杆13转动时一同带动直行程执行器15转动导致阀杆13与直行程执行器15之间的连接出现松脱。

37.本实施例中,所述联轴器16包括轴套161,所述轴套161一端内壁设有内法兰环162,所述内法兰环162朝向轴套16内腔的一端设有平面轴承163,所述阀杆13依次穿过内法兰环162、平面轴承163并通过紧固件164(优选为螺母)固定使阀杆13可相对于轴套161转动;所述轴套161背向内法兰环162的一端与驱动杆151固定连接。

38.上述结构中,平面轴承163可有效承担轴向力,并将周向转动时往直行程执行器15方向传递的周向扭矩将至最低。

39.本实施例中,所述直行程执行器15与角行程执行器14之间通过连接座17相连,所述联轴器16位于连接座17位置处。

40.上述结构中,合理利用连接座17连接固定直行程执行器15,同时为联轴器16的布设提供空间,便于维护拆卸。

41.本实施例中,所述倾斜段131与平行段132均包括两个彼此平行的滑移平面133,所述倾斜段131的两个滑移平面133之间的间隔距离与平行段132的两个滑移平面133之间的间隔距离彼此相等;所述倾斜段131的滑移平面133与平行段132的滑移平面133相连。

42.上述结构中,滑移平面133用于与碟板12滑动适配,倾斜段131的滑移平面133用于控制碟板12远离或靠近阀座11,平行段132的滑移平面133用于带动碟板12转动。

43.本实施例中,所述碟板12底部,即碟板12端面方向的6点钟位置的外缘处设有与阀体10内腔壁铰接的摆轴头122;所述碟板12顶部,即碟板12端面方向的12点钟位置的外缘处设有插槽123,所述插槽123内壁设有两条彼此间隔设置的滚轴124,所述滚轴124轴线与阀杆13轴线呈90度夹角设置,所述倾斜段131、平行段132夹于两滚轴124之间滑动。

44.上述结构中,滚轴124可减少倾斜段131、平行段132的滑移平面133的摩擦,同时也可作为易损件便于更换,而不至于更换整个碟板12。

45.本实施例中,所述角行程执行器14为角行程气缸,所述直行程执行器15为直行程气缸。

46.上述结构中,角行程执行器14及直行程执行器15优选为气缸,还可选用油缸或者

电动执行器作为动力源。

47.本实用新型的有益效果:开阀时,通过控制系统控制直行程执行器15,使其带动阀杆13向上移动,此时阀杆13上的倾斜段131引导碟板12使碟板12的密封面121远离阀座11,从而使碟板12与阀座11分离;当直行程执行器15运行到位后,继而角行程执行器14启动,以此带动阀杆13转动,在阀杆13转动时,平行段132将带动蝶板12做逆时针或顺时针旋转,待转至90度时阀门全开,同时角行程执行器14停止运动,阀门开启过程结束。关阀时,角行程执行器14启动,以此带动阀杆13反向转动,在阀杆13反向转动时,平行段132将带动蝶板12做反向旋转,待转至90度时蝶板12进入全关位置,同时角行程执行器14停止运动;继而直行程执行器15反向运动,使其带动阀杆13向下移动,此时阀杆13上的倾斜段131引导碟板12使碟板12的密封面121靠近并紧贴阀座11,从而使碟板12与阀座11紧密接触密封达到阀门全关,至此阀门关闭过程结束。由于采用了角行程执行器14及直行程执行器15单独控制阀杆13的转动及轴向移动,避免了现有技术中采用滚套与螺旋槽及引导槽适配带来的一系列缺陷,可用于启闭频繁的场合。

48.具有的优点包括:

49.1.开、关无磨损:开阀时,蝶板12的密封面121与阀座11分离后再旋转,转至90度全开;关阀时,先将蝶板12旋转90度,到位后才使蝶板12的密封面121与阀座11闭合,因此只有相抵接触密封,并不存在摩擦现象。

50.2.简化机械件结构:因开、关阀时轴向与旋转运动都采用了角行程执行器14及直行程执行器15,无需螺旋槽与销轴(滚套)配合传动,即减少了机械易损件又减少了摩擦阻力。

51.3.降低成本:由于阀门启闭时密封面无摩擦,降低了阀门的启闭扭矩,对配置的各个执行器输出扭矩及规格相应降低,节省了执行器配置成本。

52.4.长寿命:启闭阀门时密封面121无摩擦,降低了扭矩增加了各种执行器的使用寿命;减少了密封面121的磨损,加长了阀门的使用寿命。

53.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,上述假设的这些改进和变型也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1